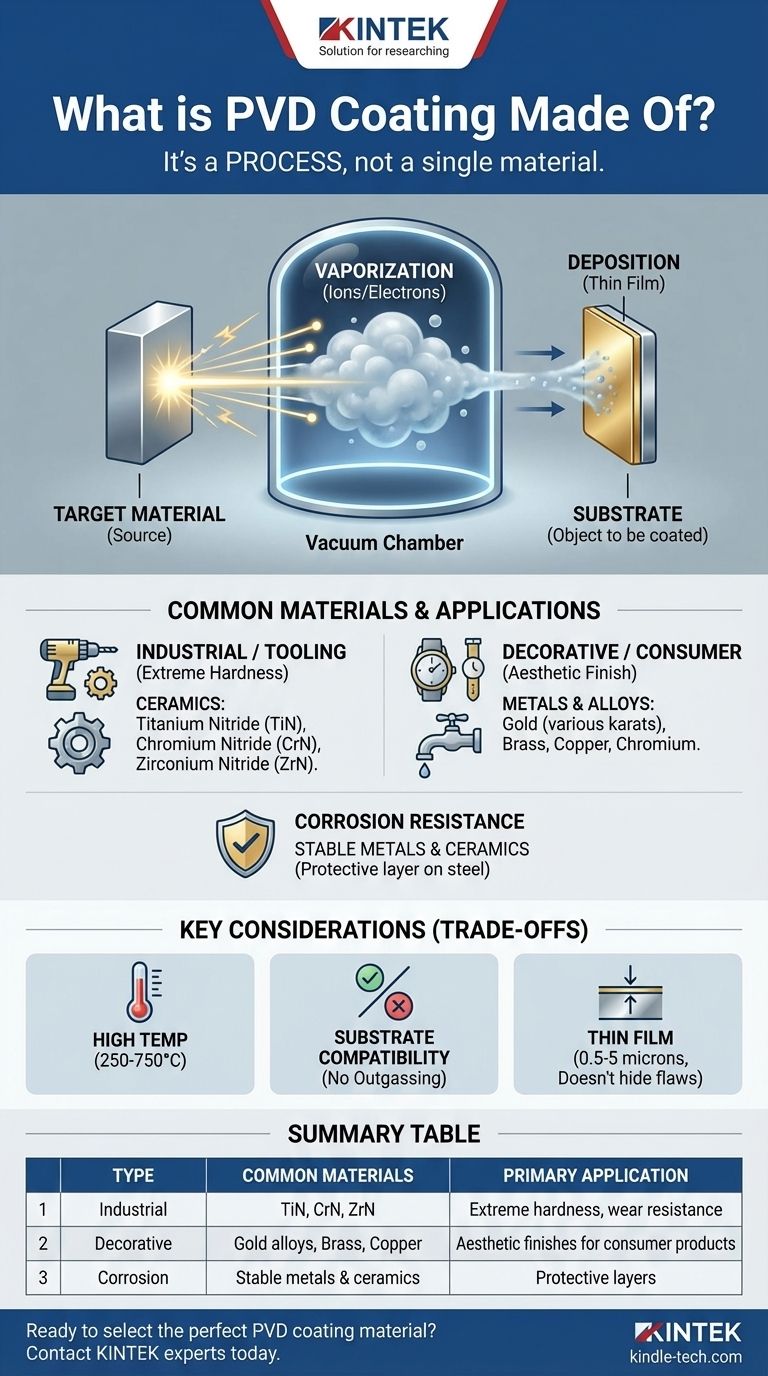

Crucialmente, o revestimento PVD não é feito de uma única substância. É um filme fino composto pelo material específico — ou combinação de materiais — que é vaporizado e depositado na superfície de um produto. Os materiais comuns de revestimento PVD variam de cerâmicas industriais como o Nitreto de Titânio (TiN) para ferramentas duráveis a metais preciosos como o ouro para acabamentos decorativos.

O conceito mais importante a entender é que PVD (Deposição Física de Vapor) é um processo, não um material. O revestimento final é feito de qualquer material sólido que seja escolhido como o "alvo" a ser vaporizado e ligado à superfície do produto numa câmara de vácuo de alta tecnologia.

Como o Processo Define o Material

A composição de um revestimento PVD é um resultado direto do método de deposição. Entender este processo deixa claro por que não há uma única resposta sobre do que o revestimento é "feito".

O Papel do Material "Alvo"

Todo o processo começa com uma fonte de material sólido, conhecida como alvo. Este alvo é o ingrediente bruto para o revestimento.

O alvo é colocado dentro de uma câmara de vácuo juntamente com o objeto a ser revestido (o substrato).

Vaporização e Deposição

Iões ou eletrões de alta energia bombardeiam o alvo, desalojando átomos e vaporizando-os. Este vapor de material viaja então através da câmara de vácuo e condensa-se no substrato.

Esta ação forma um filme muito fino e firmemente ligado na superfície do objeto. O revestimento é, literalmente, feito do material alvo condensado.

Uma Ligação Molecular, Não Tinta

Ao contrário da galvanoplastia ou pintura tradicionais, o PVD altera as propriedades do metal a nível molecular.

O resultado é um acabamento extremamente durável que é altamente resistente à corrosão e oxidação, mesmo que tenha apenas 0,5 a 5 mícrons de espessura.

Materiais Comuns Usados para Revestimentos PVD

A escolha do material alvo é ditada pelo resultado desejado, seja dureza extrema, uma cor específica ou resistência química.

Para Aplicações Industriais e de Ferramentas

Para aplicações que exigem dureza extrema e resistência ao desgaste, como brocas ou componentes industriais, são usados materiais cerâmicos.

O exemplo mais comum é o Nitreto de Titânio (TiN), que aumenta significativamente a resistência e o limite de fadiga do metal subjacente. Outras escolhas populares incluem Nitreto de Cromo (CrN) e Nitreto de Zircónio (ZrN).

Para Acabamentos Decorativos e de Consumo

Quando a aparência é o objetivo principal, metais e suas ligas são usados como material alvo.

Para "PVD dourado", o revestimento pode ser feito de latão, cobre ou até mesmo ouro verdadeiro em vários quilates (9k, 18k, 24k). Estes revestimentos são frequentemente aplicados em aço inoxidável para produtos como relógios, joias e acessórios.

A Importância do Substrato

O desempenho final também depende muito do substrato — o material que está a ser revestido.

O PVD funciona excecionalmente bem em todas as famílias de aço, metais não ferrosos como cobre e alumínio, e metais duros. O revestimento confere propriedades de superfície, mas o substrato fornece a integridade estrutural.

Compreender as Compensações

Embora poderoso, o processo PVD tem requisitos e limitações específicas que ditam a sua utilização.

Requisito de Alta Temperatura

O PVD é um processo de alta temperatura, tipicamente realizado entre 250°C e 750°C. Isto significa que o material do substrato deve ser capaz de suportar estas temperaturas sem deformar ou degradar.

Nem Todos os Materiais Podem Ser Revestidos

Como o processo ocorre num vácuo elevado, certos materiais que "desgaseificam" (libertam vapores) são inadequados.

Por exemplo, o latão sem uma camada galvânica adequada e a maioria dos materiais galvanizados não podem ser revestidos eficazmente com PVD.

Uma Solução de Filme Fino

O revestimento PVD é excecionalmente fino. Embora crie uma superfície dura e resistente, não esconderá nem corrigirá imperfeições subjacentes, riscos ou falhas estruturais no material base.

Fazer a Escolha Certa para o Seu Objetivo

O material de um revestimento PVD é sempre escolhido para atingir um objetivo de engenharia ou estético específico.

- Se o seu foco principal é durabilidade extrema e resistência ao desgaste: Opte por revestimentos PVD à base de cerâmica, como o Nitreto de Titânio (TiN), para criar uma superfície excecionalmente dura em ferramentas e componentes.

- Se o seu foco principal é uma cor decorativa específica: Escolha um alvo PVD metálico, como uma liga de ouro, latão ou crómio, para obter o acabamento visual desejado para produtos de consumo.

- Se o seu foco principal é a resistência à corrosão: O PVD é uma excelente escolha para aplicar uma camada de superfície estável e não reativa, particularmente sobre um material base como o aço inoxidável.

Em última análise, o material de um revestimento PVD é uma escolha deliberada, selecionada para conferir qualidades específicas de durabilidade, cor ou resistência à superfície de um produto.

Tabela de Resumo:

| Tipo de Revestimento | Materiais Comuns | Aplicação Principal |

|---|---|---|

| Industrial / Ferramentas | Nitreto de Titânio (TiN), Nitreto de Cromo (CrN), Nitreto de Zircónio (ZrN) | Dureza extrema, resistência ao desgaste para ferramentas e componentes |

| Decorativo / Consumo | Ligas de ouro (9k, 18k, 24k), Latão, Cobre, Crómio | Acabamentos estéticos para relógios, joias e acessórios |

| Resistência à Corrosão | Vários metais e cerâmicas estáveis e não reativos | Camadas de superfície protetoras em materiais base como aço inoxidável |

Pronto para selecionar o material de revestimento PVD perfeito para o seu projeto?

Na KINTEK, especializamo-nos em equipamentos de laboratório e consumíveis para aplicações avançadas de revestimento de superfícies. A nossa experiência pode ajudá-lo a:

- Alcançar durabilidade superior com revestimentos à base de cerâmica como TiN para as suas ferramentas e componentes industriais.

- Criar acabamentos decorativos deslumbrantes com alvos PVD metálicos para os seus produtos de consumo.

- Melhorar a resistência à corrosão com camadas de superfície estáveis e não reativas.

Permita-nos ajudá-lo a fazer a escolha certa de material para satisfazer os seus objetivos específicos de engenharia ou estéticos. Contacte os nossos especialistas hoje para discutir as suas necessidades de revestimento PVD e descobrir como as soluções da KINTEK podem elevar o desempenho e a aparência do seu produto.

Guia Visual

Produtos relacionados

- barco de evaporação para matéria orgânica

- Sistema RF PECVD Deposição de vapor químico enriquecido com plasma e radiofrequência

- Esterilizador rápido de autoclave de secretária 35L / 50L / 90L

- Placa de alumina (Al2O3) - Isolante de alta temperatura e resistente ao desgaste

- Coletor de corrente em folha de alumínio para bateria de lítio

As pessoas também perguntam

- Que tipo de evaporação é usado para remover solventes inflamáveis? Remova Solventes Inflamáveis com Segurança Usando Evaporadores Rotativos à Prova de Explosão

- Qual é o barco (suporte) mais usado na evaporação térmica e qual material é escolhido para a deposição de alta pureza?

- Qual é o mecanismo de evaporação a vácuo? Um Guia para Deposição de Filmes Finos de Alta Pureza

- Porque é que um banho de água é utilizado na evaporação?Garantir uma remoção de solventes eficiente e segura

- Qual é uma desvantagem da energia de biomassa? Os Custos Ambientais e Econômicos Ocultos