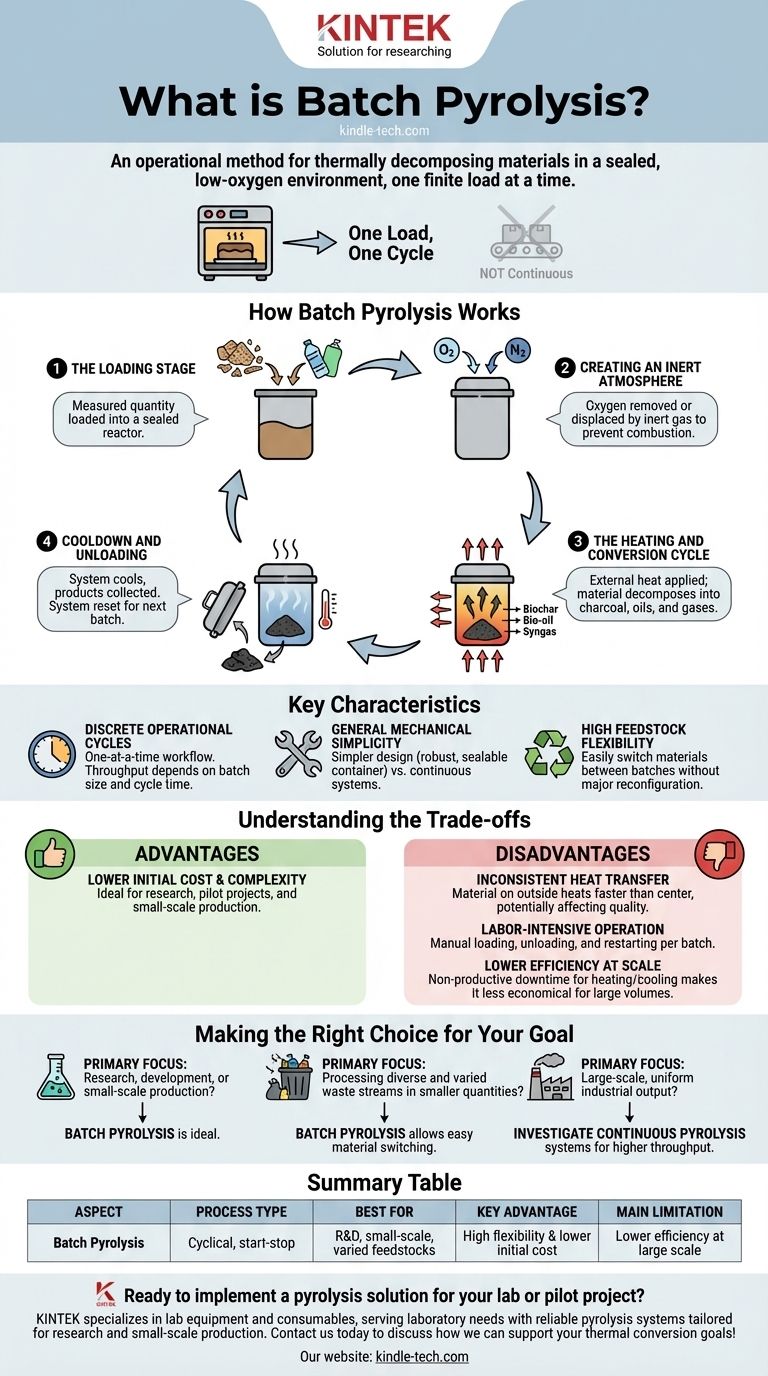

A pirólise em batelada é um método operacional para decompor termicamente materiais como madeira ou plástico em um ambiente selado e com baixo teor de oxigênio, uma carga finita por vez. Neste processo, uma quantidade definida de matéria-prima é carregada em um reator, todo o ciclo de aquecimento e conversão é concluído, e os produtos resultantes são descarregados. Somente então o próximo ciclo pode começar.

O termo "batelada" não descreve a reação química em si, mas sim a logística operacional de como o processo é executado. Pense nisso como assar um bolo em um forno — você carrega os ingredientes, executa um ciclo e o esvazia — em oposição a uma esteira transportadora em movimento contínuo que processa o material sem parar.

Como funciona a pirólise em batelada

A pirólise em batelada segue uma sequência distinta e cíclica de "partida e parada". Cada etapa deve ser concluída antes que a próxima possa começar para uma determinada carga de material.

A fase de carregamento

O processo começa carregando uma quantidade medida, ou "batelada", de matéria-prima em um vaso reator selado. Isso pode ser lascas de madeira, resíduos plásticos ou outro material orgânico.

Criação de uma atmosfera inerte

Uma vez selado, o oxigênio dentro do reator é removido ou deslocado, frequentemente purgando-o com um gás inerte como o nitrogênio. Isso é crítico porque aquecer o material na presença de oxigênio causaria combustão (queima), e não pirólise.

O ciclo de aquecimento e conversão

O calor externo é aplicado ao reator, elevando a temperatura da matéria-prima em seu interior. À medida que o material aquece sem oxigênio, ele se decompõe termicamente em vários produtos, que podem incluir carvão (biocarvão), óleos líquidos (bio-óleo) e gases (gás de síntese).

Resfriamento e descarregamento

Após a conclusão da reação, o sistema é resfriado. O reator é então aberto, e os produtos sólidos, como o carvão, são removidos. Os líquidos e gases são coletados separadamente. Todo o sistema deve ser preparado antes que a próxima batelada possa ser carregada.

Principais características dos sistemas em batelada

A natureza cíclica do processamento em batelada confere-lhe um conjunto distinto de características operacionais que o diferenciam dos métodos contínuos.

Ciclos operacionais discretos

A característica definidora é seu fluxo de trabalho um-a-um. A vazão total é determinada pelo tamanho da batelada e pelo tempo que leva para completar um ciclo completo (carregamento, aquecimento, resfriamento, descarregamento).

Simplicidade mecânica geral

Comparados aos sistemas contínuos que exigem mecanismos complexos de alimentação e descarga para operar sem parar, os reatores em batelada são frequentemente mais simples em design. Eles são essencialmente um recipiente robusto, selável e aquecível.

Alta flexibilidade de matéria-prima

Os sistemas em batelada são excepcionalmente flexíveis. Como cada corrida é um evento discreto, você pode facilmente mudar de processar um tipo de material (por exemplo, madeira) em uma batelada para outro (por exemplo, plástico) na próxima, sem grandes reconfigurações.

Compreendendo as compensações

A simplicidade e flexibilidade da pirólise em batelada vêm com compensações significativas, tornando-a ideal para algumas aplicações e inadequada para outras.

Vantagem: Menor custo inicial e complexidade

O design mais simples dos reatores em batelada geralmente se traduz em menor investimento de capital. Isso os torna altamente adequados para pesquisa, projetos piloto e produção especializada em pequena escala.

Desvantagem: Transferência de calor inconsistente

Aquecer uma grande pilha estática de material de forma uniforme é um grande desafio. O material na parte externa da batelada aquece mais rapidamente do que o material no centro, o que pode levar a uma qualidade de produto inconsistente.

Desvantagem: Operação intensiva em mão de obra

As etapas manuais de carregamento, descarregamento e reinício do ciclo para cada batelada tornam o processo mais intensivo em mão de obra por unidade de produto em comparação com sistemas automatizados e contínuos.

Desvantagem: Menor eficiência em escala

O tempo gasto aquecendo o reator e resfriando-o entre as bateladas é um "tempo de inatividade" não produtivo. Para a produção industrial em larga escala, essa ineficiência torna o processamento em batelada menos econômico do que as alternativas contínuas.

Fazendo a escolha certa para o seu objetivo

A seleção da pirólise em batelada depende inteiramente dos seus objetivos específicos, escala e dos materiais que você pretende processar.

- Se o seu foco principal é pesquisa, desenvolvimento ou produção em pequena escala: A flexibilidade e o baixo custo inicial da pirólise em batelada a tornam a escolha ideal.

- Se o seu foco principal é processar fluxos de resíduos diversos e variados em quantidades menores: O processamento em batelada permite que você alterne facilmente entre diferentes tipos de materiais sem reconfigurar o sistema.

- Se o seu foco principal é a produção industrial em larga escala e uniforme: Você deve investigar sistemas de pirólise contínua, pois eles oferecem maior rendimento e maior eficiência para operações de alto volume.

Em última análise, compreender o ritmo operacional da pirólise em batelada é a chave para implantá-la efetivamente em aplicações específicas e direcionadas.

Tabela resumo:

| Aspecto | Pirólise em Batelada |

|---|---|

| Tipo de Processo | Cíclico, partida e parada |

| Melhor Para | P&D, pequena escala, matérias-primas variadas |

| Principal Vantagem | Alta flexibilidade e menor custo inicial |

| Principal Limitação | Menor eficiência em larga escala |

Pronto para implementar uma solução de pirólise para o seu laboratório ou projeto piloto? A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades de laboratório com sistemas de pirólise confiáveis, adaptados para pesquisa e produção em pequena escala. Nossa expertise garante que você obtenha a configuração certa para processar diversos materiais como madeira ou resíduos plásticos de forma eficiente. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos de conversão térmica!

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Fornalha de Fusão por Arco a Vácuo Não Consumível

As pessoas também perguntam

- Quais são as vantagens do processo de pirólise de plástico? Desbloqueie Valor a partir de Resíduos Plásticos

- Quais são os perigos da espectroscopia de infravermelho? Compreendendo a Preparação de Amostras e a Segurança do Instrumento

- Qual é a pressão de operação de uma prensa-filtro? Domine a Curva de Pressão para uma Desidratação Ótima

- Qual é o processo de soldagem em forno? Obtenha uniões de alto volume e alta confiabilidade

- Por que a sinterização é usada com cerâmicas? Desbloqueie Força e Estabilidade em Seus Componentes

- Por que KBr e NaCl são usados na espectroscopia de IV? Obtenha Análises de Amostras Claras e Precisas

- Por que um homogeneizador ultrassônico de alta potência é essencial para híbridos de celulose-grafeno? Desbloqueie Uniformidade Superior do Material

- Quais são os tipos de processo de sinterização? Um Guia para Métodos de Fase Sólida, Fase Líquida e Avançados