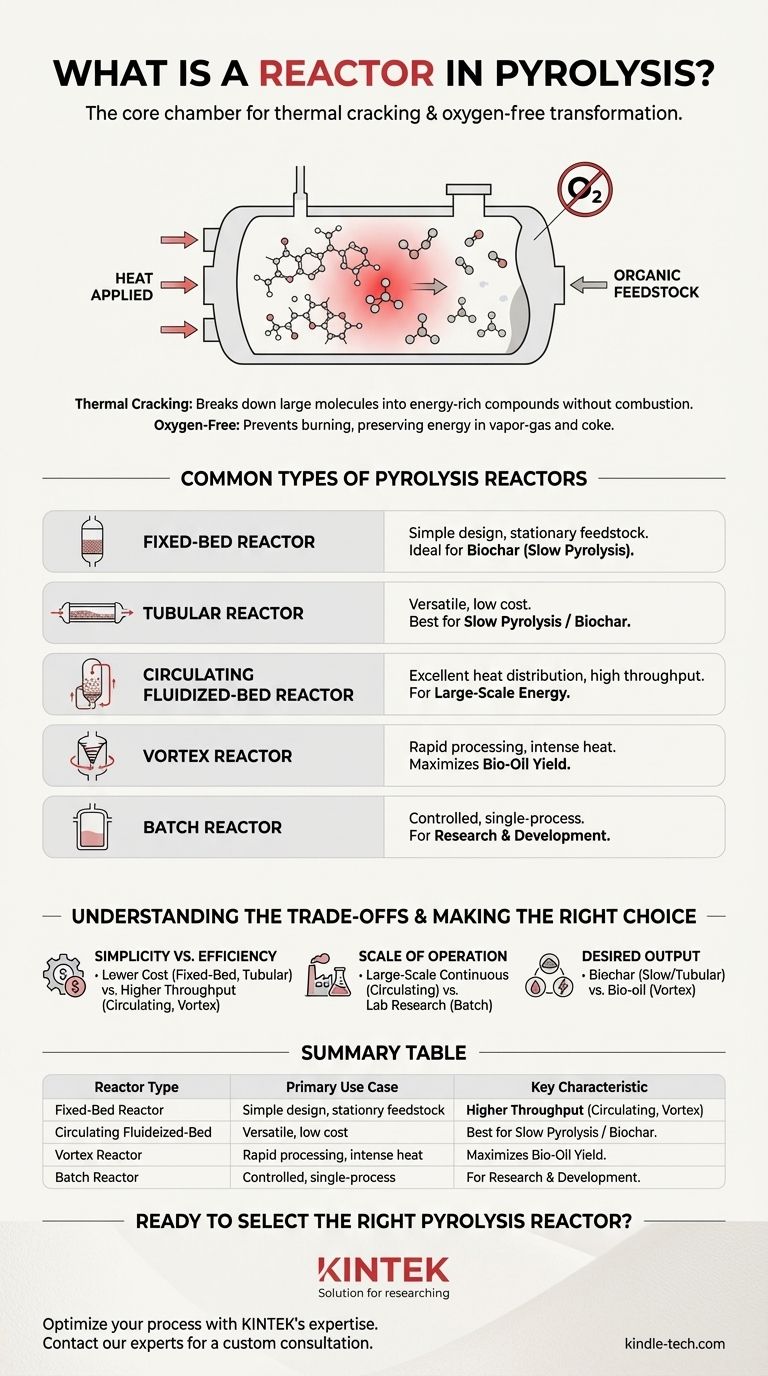

Em um sistema de pirólise, o reator é a câmara central onde ocorre a transformação fundamental. É um vaso altamente controlado e sem oxigênio onde o calor é aplicado à matéria-prima orgânica. Este processo, conhecido como craqueamento térmico, decompõe moléculas grandes e complexas em compostos menores e ricos em energia, sem permitir que queimem.

Um reator de pirólise não é apenas um recipiente; é um ambiente precisamente projetado para desconstruir materiais usando calor. O projeto específico do reator é o fator mais crítico que determina a velocidade, a eficiência e os produtos finais de todo o processo de pirólise.

A Função Central de um Reator de Pirólise

Em sua essência, um reator de pirólise gerencia uma reação química sob condições específicas. Seu projeto é inteiramente focado em otimizar essa transformação para um resultado desejado.

O Princípio do Craqueamento Térmico

O trabalho principal do reator é facilitar o craqueamento térmico. A energia térmica é transferida para a matéria-prima, fazendo com que as moléculas orgânicas de cadeia longa vibrem e se quebrem em moléculas menores e mais valiosas.

Isso acontece sem combustão porque o reator é selado para excluir o oxigênio.

O Papel Crítico de um Ambiente Livre de Oxigênio

Prevenir a entrada de oxigênio no reator é essencial. Na presença de oxigênio, a matéria-prima simplesmente queimaria (combustão), liberando a maior parte de sua energia como calor e CO₂.

Ao excluir o oxigênio, o reator força o material a se decompor, preservando a energia química em novos produtos, como uma mistura de vapor-gás e coque sólido (biochar).

Tipos Comuns de Reatores de Pirólise

Os projetos de reatores variam significativamente com base em como eles manuseiam a matéria-prima e transferem calor. A escolha do reator impacta diretamente a eficiência do processo e o tipo de produtos gerados.

Reator de Leito Fixo

Este reator tem um design simples onde a matéria-prima é colocada em um "leito" estacionário. O calor é aplicado externamente e se difunde através das paredes do vaso para o material.

É direto e não requer dinâmica de fluidos complexa, tornando-o uma escolha confiável para certas aplicações.

Reator Tubular

Um reator tubular é valorizado por seu design simples e custos operacionais relativamente baixos. É altamente versátil e pode realizar pirólise lenta, rápida ou instantânea.

No entanto, é mais adequado para pirólise lenta, um processo que maximiza a produção de biochar. Pode operar usando princípios de leito fixo ou leito fluidizado.

Reator de Leito Fluidizado Circulante

Este design avançado usa um gás fluidizante (como vapor ou nitrogênio) para fazer com que a matéria-prima sólida se comporte como um fluido.

O material aquecido é continuamente circulado por todo o reator, proporcionando excelente distribuição de calor. Esta tecnologia é amplamente utilizada para produção de energia renovável em larga escala.

Reator de Vórtice

Também conhecido como Reator de Vórtice Gás/Sólido (GSVR), este design usa um leito rotativo, frequentemente acionado por um sistema centrífugo, dentro de um ambiente de gás inerte.

O movimento rápido cria excelente mistura e transferência de calor, tornando-o altamente eficaz na conversão de biomassa em bio-óleo e biochar.

Reator em Batelada

Um reator em batelada processa uma única quantidade fixa de matéria-prima por vez. Não é projetado para produção industrial contínua.

Em vez disso, seu uso principal é em ambientes de laboratório para pesquisa, particularmente para investigar a estabilidade energética e as características das reações pirolíticas.

Entendendo as Compensações

Nenhum projeto de reator é universalmente superior. A escolha ideal depende de um equilíbrio entre custo, eficiência, matéria-prima e resultado desejado.

Simplicidade vs. Eficiência

Projetos mais simples, como reatores de leito fixo e tubulares, têm custos de construção e operação mais baixos. No entanto, muitas vezes têm transferência de calor menos eficiente em comparação com sistemas mais complexos.

Em contrapartida, reatores circulantes e de vórtice oferecem distribuição de calor superior e maior vazão, mas vêm com complexidade mecânica e custo aumentados.

Escala de Operação

A escala pretendida é um fator crítico. Um reator em batelada é perfeito para pesquisa e desenvolvimento, mas impraticável para produção industrial.

Reatores de leito fluidizado circulante, por outro lado, são projetados especificamente para processamento contínuo em larga escala, necessário para geração comercial de eletricidade.

Resultado Desejado

O projeto do reator influencia diretamente os produtos finais. Um processo lento em um reator tubular é ideal se o objetivo for maximizar o biochar sólido.

Se o objetivo principal for bio-óleo líquido, a rápida transferência de calor e os curtos tempos de residência de um reator de vórtice são frequentemente preferidos.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o reator correto requer uma compreensão clara do seu objetivo principal.

- Se o seu foco principal for processamento de baixo custo para produção de biochar: Um reator tubular ou de leito fixo oferece uma solução simples e econômica, bem adaptada à pirólise lenta.

- Se o seu foco principal for geração de energia eficiente em larga escala: Um reator de leito fluidizado circulante oferece a alta vazão e excelente transferência de calor necessárias para aplicações comerciais.

- Se o seu foco principal for maximizar o bio-óleo a partir da biomassa: Um reator de vórtice oferece o processamento rápido e a transferência de calor intensa necessários para favorecer a produção de combustíveis líquidos.

- Se o seu foco principal for pesquisa e análise de processos: Um reator em batelada fornece o ambiente controlado e em pequena escala essencial para investigação científica detalhada.

Em última análise, entender o projeto do reator é a chave para controlar o processo de pirólise e alcançar seus objetivos específicos de material ou energia.

Tabela Resumo:

| Tipo de Reator | Caso de Uso Principal | Característica Chave |

|---|---|---|

| Leito Fixo | Pirólise Lenta / Biochar | Design simples e de baixo custo |

| Tubular | Pirólise Lenta / Biochar | Operação versátil e confiável |

| Leito Fluidizado Circulante | Produção de Energia em Larga Escala | Excelente distribuição de calor, alta vazão |

| Vórtice | Maximização do Rendimento de Bio-Óleo | Processamento rápido, transferência de calor intensa |

| Em Batelada | Pesquisa e Desenvolvimento | Ambiente controlado, pequena escala |

Pronto para selecionar o reator de pirólise certo para seus objetivos específicos?

A escolha do reator é a decisão mais crítica no projeto de um sistema de pirólise eficiente. Se o seu foco for a produção de biochar, o rendimento de bio-óleo ou a geração de energia em larga escala, a experiência da KINTEK em equipamentos de laboratório e industriais pode ajudá-lo a otimizar seu processo.

Nós fornecemos a tecnologia e os consumíveis para apoiar sua P&D de pirólise e expansão de escala. Entre em contato com nossos especialistas hoje para discutir sua aplicação e descobrir a solução certa para suas necessidades de laboratório ou produção.

Obtenha uma Consulta Personalizada

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

- Reator Autoclave de Laboratório de Alta Pressão para Síntese Hidrotermal

- Mini Reator Autoclave de Alta Pressão SS para Uso em Laboratório

- Reator Autoclavado de Alta Pressão em Aço Inoxidável Reator de Pressão Laboratorial

As pessoas também perguntam

- Que condições físicas os reatores de alta pressão proporcionam? Domine a Síntese de Precursores de Cristal Único

- Como os reatores resistentes a ácidos garantem a pureza da glicerina? Otimize a Acidificação para uma Separação Química Superior

- Por que são necessários reatores com agitadores de âncora e jaquetas de troca de calor para nanopós de óxido metálico? Alcançar uniformidade

- Quais condições um reator hidrotermal fornece para nanofilmes de CuO? Domine a Síntese de Alta Pressão

- Qual é a principal função de um autoclave de alta pressão na simulação de HTHA? Teste Confiável de Materiais Contra Ataque de Hidrogênio

- Qual é o propósito do resfriamento com água fria na oxidação hidrotérmica? Garanta Rendimento e Precisão

- Como um reator especializado de tratamento de gás melhora o vidro? Aumente a Estabilidade do Material com Sulfurização

- Quais são os principais objetivos do uso de gás argônio para pressurização em um reator HTC? Garanta seu rendimento de hidrocarvão