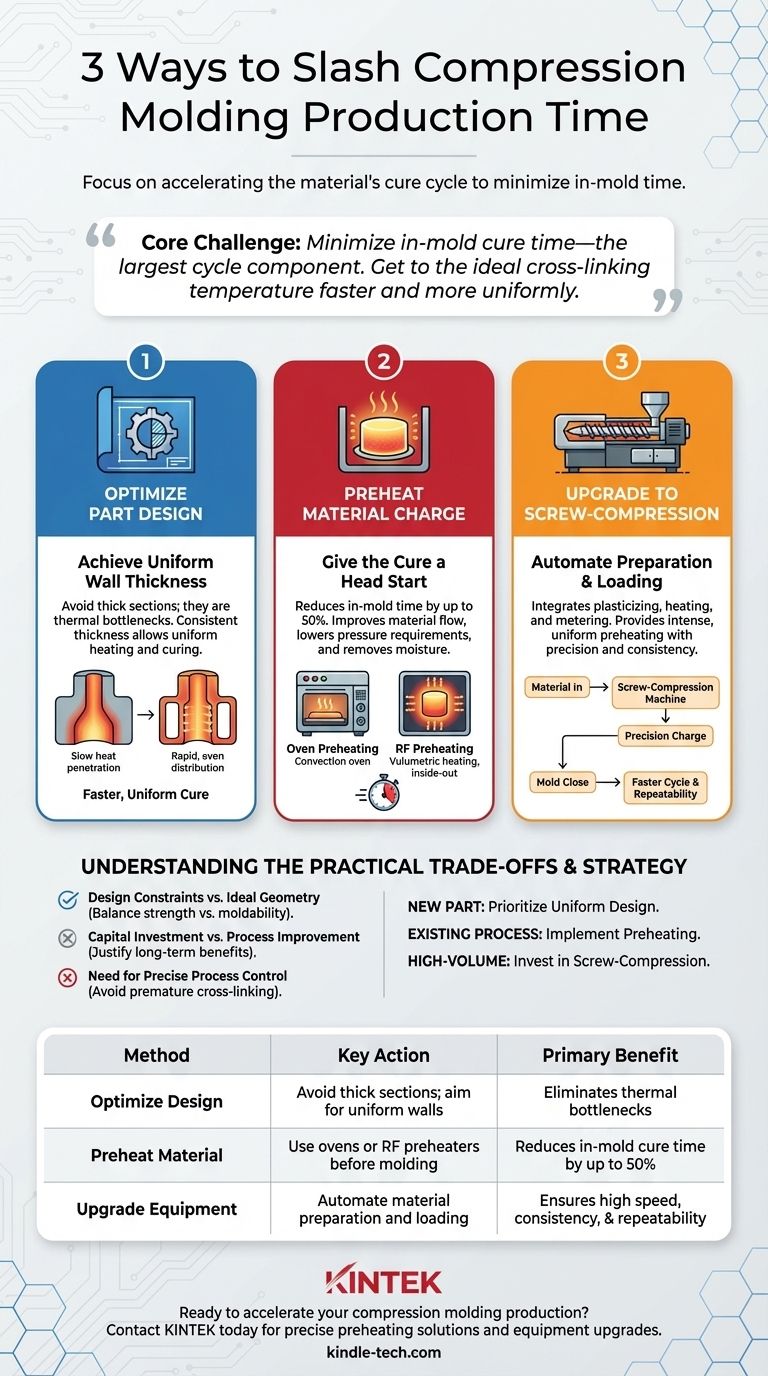

Para reduzir o tempo de produção na moldagem por compressão, você deve se concentrar em acelerar o ciclo de cura do material. Os três métodos mais eficazes são otimizar o design da peça, evitando seções espessas, pré-aquecer a carga de material antes que ela entre no molde, e utilizar equipamentos modernos de compressão por rosca para preparação e carregamento automatizados.

O principal desafio na moldagem por compressão é minimizar o tempo de cura no molde, que é o maior componente de qualquer ciclo. Toda estratégia eficaz de economia de tempo visa, em última análise, levar o material termofixo à sua temperatura ideal de reticulação de forma mais rápida e uniforme.

Otimizando o Design da Peça para uma Cura Mais Rápida

A geometria física de uma peça é o fator mais fundamental que controla sua velocidade de produção. Como os plásticos termofixos são maus condutores térmicos, a transferência de calor é um processo lento.

O Problema com Seções Espessas

Seções espessas atuam como um gargalo térmico. O exterior da peça aquece e começa a curar, mas leva significativamente mais tempo para o calor penetrar no núcleo de uma área espessa.

O ciclo inteiro fica refém da parte de cura mais lenta do componente. Você não pode abrir o molde até que a seção mais espessa esteja totalmente curada, levando a tempo desperdiçado enquanto o resto da peça espera.

O Princípio da Espessura de Parede Uniforme

O design ideal da peça para moldagem por compressão mantém uma espessura de parede consistente em toda a sua extensão. Isso permite que a peça inteira aqueça e cure a uma taxa uniforme.

Quando seções espessas são inevitáveis, técnicas de design como "esvaziar" a área podem remover material desnecessário, criando uma seção transversal mais uniforme sem comprometer a integridade estrutural.

Acelerando o Ciclo com Pré-aquecimento do Material

Aquecer o material antes que ele entre no molde quente é uma das maneiras mais diretas de encurtar o ciclo de produção. Você está essencialmente dando um "pontapé inicial" no processo de cura.

Como o Pré-aquecimento Reduz o Tempo no Molde

Uma carga de material pré-aquecida requer menos tempo e energia do molde para atingir sua temperatura final de cura. Isso pode reduzir o tempo de cura no molde em 50% ou mais.

O pré-aquecimento também melhora o fluxo do material, reduz a pressão de moldagem necessária e ajuda a eliminar qualquer umidade residual, o que pode prevenir defeitos de superfície.

Técnicas Comuns de Pré-aquecimento

Os métodos mais comuns incluem colocar a carga de material em um forno de convecção ou usar um pré-aquecedor de alta frequência (RF).

O pré-aquecimento por RF é particularmente eficiente, pois aquece o material volumetricamente (de dentro para fora), resultando em uma temperatura muito uniforme em toda a carga.

Atualizando Equipamentos para Eficiência Automatizada

Máquinas modernas integram a preparação do material diretamente no processo de moldagem, eliminando etapas manuais e criando um ciclo mais consistente e rápido.

O Papel da Máquina de Compressão por Rosca

Máquinas de moldagem por compressão por rosca (ou injeção por rosca) usam uma rosca recíproca, semelhante a uma prensa de moldagem por injeção. Esta rosca plastifica, aquece e dosa automaticamente a quantidade exata de material necessária.

A ação de cisalhamento da rosca proporciona um aquecimento intenso e uniforme ao material antes que ele seja entregue ao molde. Isso automatiza efetivamente o processo de pré-aquecimento com um alto grau de precisão.

O Impacto no Manuseio do Material e na Consistência

A automação da preparação e dosagem do material elimina a variabilidade do carregamento manual. Isso leva a um processo mais repetível, redução do desperdício de material e um tempo de ciclo consistentemente mais curto.

Compreendendo as Compensações Práticas

Embora esses métodos sejam eficazes, eles vêm com considerações práticas que devem ser equilibradas em relação aos seus objetivos operacionais específicos.

Restrições de Design vs. Geometria Ideal

O objetivo de um designer é alcançar uma espessura de parede uniforme, mas os requisitos funcionais da peça podem exigir uma seção espessa para resistência ou montagem. Isso requer um compromisso entre a moldabilidade ideal e o desempenho de uso final.

Investimento de Capital vs. Melhoria de Processo

Equipamentos de pré-aquecimento e, especialmente, novas máquinas de compressão por rosca exigem um investimento de capital significativo. Isso deve ser justificado pelo aumento esperado na produção e redução no custo da peça a longo prazo.

A Necessidade de Controle Preciso do Processo

O pré-aquecimento não é isento de riscos. O superaquecimento do material pode iniciar a reação de reticulação prematuramente, fazendo com que o material endureça antes que o molde seja fechado. Isso requer controle preciso sobre a temperatura e o tempo para ser eficaz.

Como Aplicar Isso aos Seus Objetivos de Produção

Sua estratégia para reduzir o tempo de ciclo depende dos seus recursos e de onde você está no ciclo de vida do produto.

- Se o seu foco principal é projetar uma nova peça: Priorize a criação de uma espessura de parede uniforme e esvazie quaisquer seções espessas inevitáveis desde o início.

- Se o seu foco principal é melhorar um processo existente com investimento mínimo: Implemente uma etapa de pré-aquecimento controlada para sua carga de material.

- Se o seu foco principal é maximizar a produção de alto volume a longo prazo: Invista em máquinas de compressão por rosca para automatizar o processo para a maior velocidade e consistência possíveis.

Em última análise, dominar a eficiência da moldagem por compressão vem do controle intencional e preciso da transferência de calor.

Tabela Resumo:

| Método | Ação Chave | Benefício Principal |

|---|---|---|

| Otimizar o Design da Peça | Evitar seções espessas; buscar espessura de parede uniforme | Elimina gargalos térmicos para cura uniforme |

| Pré-aquecer a Carga de Material | Usar fornos ou pré-aquecedores de RF antes da moldagem | Reduz o tempo de cura no molde em até 50% |

| Atualizar para Compressão por Rosca | Automatizar a preparação e o carregamento do material | Garante alta velocidade, consistência e repetibilidade |

Pronto para acelerar sua produção de moldagem por compressão?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório e consumíveis que o ajudam a otimizar seus processos. Se você precisa de soluções precisas de pré-aquecimento ou está considerando uma atualização para máquinas modernas de compressão por rosca, nossos especialistas podem ajudá-lo a identificar a estratégia certa para maximizar sua produção e consistência.

Entre em contato com nossa equipe hoje para discutir como podemos ajudá-lo a alcançar tempos de ciclo mais rápidos e custos de peças mais baixos.

Guia Visual

Produtos relacionados

- Máquina Vulcanizadora de Borracha Prensas Vulcanizadoras de Placa para Laboratório

- Pequena Máquina de Moldagem por Injeção para Uso em Laboratório

- Máquina Elétrica de Prensagem de Comprimidos de Punção Única Laboratório Puncionamento de Comprimidos TDP Prensa de Comprimidos

- Prensa de Aquecimento de Placa Dupla para Laboratório

- Máquina de Fundição de Filme Esticável de PVC para Plástico de Laboratório para Teste de Filme

As pessoas também perguntam

- Para que serve a vulcanização? Desbloqueie a Força e Durabilidade da Borracha

- Quais são os ingredientes usados na composição de borracha? Um Guia para a Fórmula Essencial

- Qual é o propósito de uma máquina de vulcanização? Transformar borracha em peças de alto desempenho

- Qual é o agente de vulcanização mais comumente usado? Descubra o Poder da Vulcanização com Enxofre

- Qual é a necessidade de usar uma prensa hidráulica de laboratório para preparar catalisadores sólidos? Maximize o Desempenho do Catalisador