Em sua essência, o calor produzido em um elemento de aquecimento é determinado por três fatores fundamentais. Estes são a quantidade de corrente elétrica que flui através do elemento, a resistência elétrica do material do elemento e o tempo durante o qual a corrente flui.

A quantidade de calor gerada não é simplesmente uma lista de influências; ela é regida por um princípio físico preciso chamado Lei do Aquecimento de Joule. Esta lei afirma que o calor é diretamente proporcional ao quadrado da corrente, à resistência e ao tempo, fornecendo alavancas específicas para controlar o resultado.

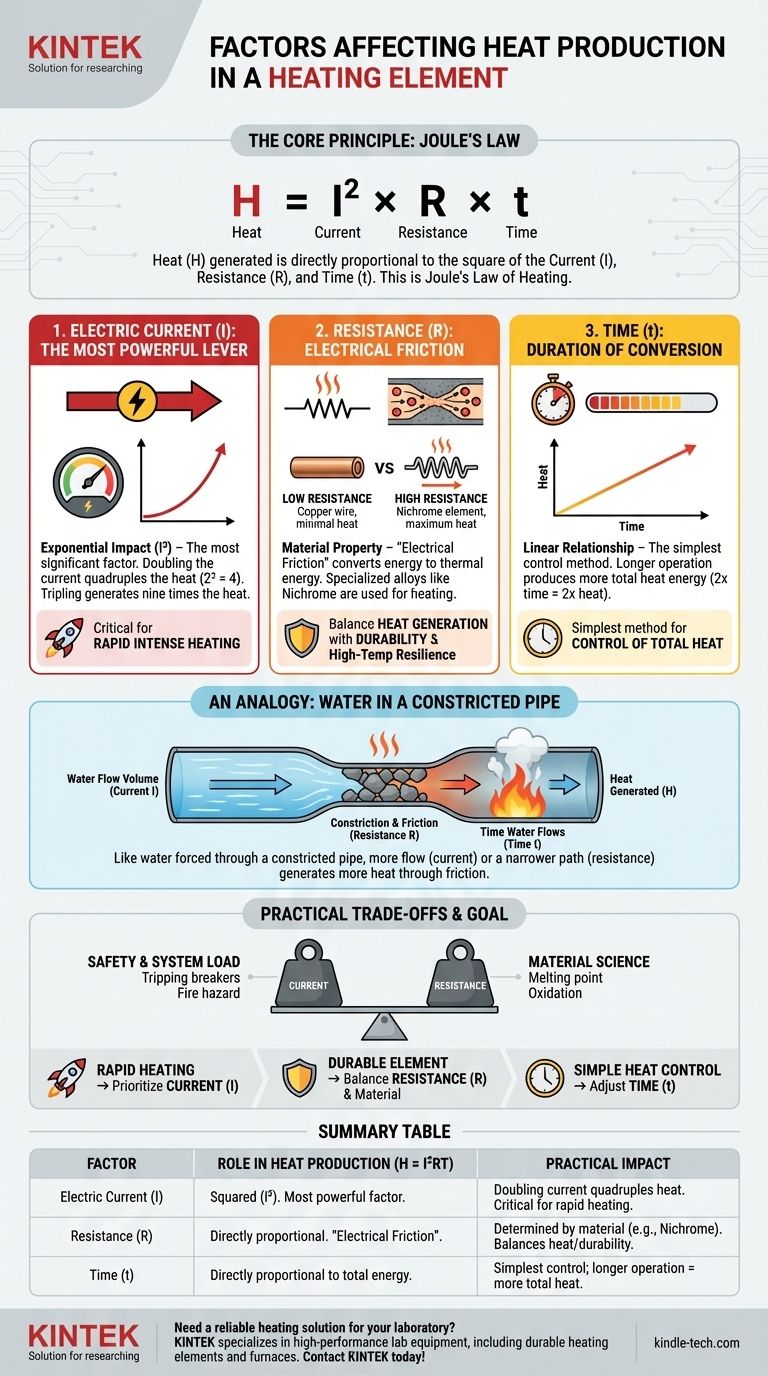

O Princípio Central: Lei de Joule

A relação entre eletricidade e calor em um condutor foi quantificada por James Prescott Joule no século XIX. Este princípio é a base de tudo, desde fogões elétricos a fornos industriais.

A Fórmula Governante: H = I²RT

O calor (H) gerado é o produto do quadrado da corrente (I²), multiplicado pela resistência (R) e pelo tempo (t) que a corrente flui.

Esta fórmula, H = I²RT, é a chave para entender e controlar o aquecimento resistivo. Cada variável desempenha um papel distinto e crítico na produção final de calor.

Uma Analogia: Água em um Cano Restrito

Imagine a eletricidade como água fluindo através de um cano. A corrente (I) é o volume de água que flui por segundo. A resistência (R) é como uma seção estreita e restrita desse cano cheia de cascalho.

À medida que a água é forçada através desta seção restrita, o atrito gera calor. Quanto mais água você força a passar (maior corrente) ou quanto mais estreita e áspera for a restrição (maior resistência), mais calor será produzido.

Desconstruindo os Fatores

Para projetar ou solucionar problemas em um sistema de aquecimento de forma eficaz, você deve entender o impacto exclusivo de cada variável na equação de Joule.

Corrente Elétrica (I): A Alavanca Mais Poderosa

O fator mais significativo na equação é a corrente. Como ela é elevada ao quadrado (I²), seu impacto na produção de calor é exponencial.

Se você dobrar a corrente, você quadruplica o calor produzido. Se você triplicar a corrente, você gera nove vezes o calor. Isso torna o ajuste da corrente o método mais poderoso para aumentar a produção de calor.

Resistência (R): A Fonte do "Atrito Elétrico"

A resistência é uma propriedade intrínseca de um material que impede o fluxo de elétrons. Esse "atrito elétrico" é o que converte energia elétrica em energia térmica.

Materiais como o cobre têm resistência muito baixa e são usados para fios para minimizar a perda de calor. Inversamente, os elementos de aquecimento são feitos de materiais com alta resistência, como Nicromo (uma liga de níquel-cromo), para maximizar a geração de calor.

Tempo (t): A Duração da Conversão de Energia

Este é o fator mais direto. Calor é uma medida de energia, então quanto mais tempo você aplicar energia ao elemento, mais calor total será gerado.

A relação é linear: se você operar o elemento por duas vezes mais tempo, produzirá o dobro da quantidade total de calor, assumindo que a corrente e a resistência permaneçam constantes.

Compreendendo as Trocas Práticas

Embora a fórmula pareça simples, a aplicação no mundo real envolve equilibrar esses fatores com as limitações do material e a segurança.

Corrente vs. Segurança e Carga do Sistema

Aumentar drasticamente a corrente nem sempre é viável. Requer fiação mais espessa e mais cara para suportar a carga e pode disparar disjuntores ou criar um risco de incêndio se não for gerenciado adequadamente.

Resistência vs. Ciência dos Materiais

Um material com resistência muito alta é ideal para gerar calor, mas também deve ter um alto ponto de fusão e resistir à oxidação em temperaturas extremas. É por isso que ligas especializadas são necessárias; um simples fio de ferro se degradaria e falharia rapidamente.

A Interação com a Tensão (Lei de Ohm)

Na maioria das aplicações práticas (como uma tomada), você é fornecido com uma tensão (V) constante, e não com uma corrente constante. De acordo com a Lei de Ohm (V = IR), tensão, corrente e resistência estão ligadas.

Isso significa que, se você alterar a resistência do elemento de aquecimento (R) em um sistema de tensão constante, você também alterará a corrente (I). Um elemento com menor resistência atrairá *mais* corrente e, devido ao termo I², pode realmente produzir mais calor em um circuito de tensão fixa.

Fazendo a Escolha Certa para o Seu Objetivo

Seu objetivo principal dita qual fator você deve priorizar para otimização.

- Se seu foco principal é aquecimento rápido e intenso: Priorize o aumento da corrente (I), pois seu efeito ao quadrado proporciona o maior impacto na saída de potência.

- Se seu foco principal é projetar um elemento durável: A chave é selecionar um material com o equilíbrio ideal entre alta resistência (R) e resiliência a altas temperaturas.

- Se seu foco principal é o controle simples do calor total: Ajustar o tempo (t) em que o elemento está ligado é o método mais direto e fácil de gerenciar.

Em última análise, dominar a produção de calor é entender e aplicar os princípios precisos e previsíveis da Lei de Joule.

Tabela Resumo:

| Fator | Papel na Produção de Calor (H = I²RT) | Impacto Prático |

|---|---|---|

| Corrente Elétrica (I) | Elevada ao quadrado na fórmula (I²). O fator mais poderoso. | Dobrar a corrente quadruplica o calor. Crítico para aquecimento rápido. |

| Resistência (R) | Diretamente proporcional ao calor. A fonte do "atrito elétrico". | Determinada pelo material do elemento (ex: Nicromo). Equilibra a geração de calor com a durabilidade. |

| Tempo (t) | Diretamente proporcional à energia térmica total. | O método de controle mais simples; maior tempo de operação = mais calor total. |

Precisa de uma solução de aquecimento confiável para o seu laboratório?

Compreender os princípios da Lei de Joule é o primeiro passo; aplicá-los com o equipamento certo é o próximo. A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo elementos de aquecimento duráveis e fornos projetados para controle preciso de temperatura e desempenho duradouro.

Deixe que nossos especialistas ajudem você a selecionar o sistema de aquecimento ideal para sua aplicação específica. Entre em contato com a KINTEL hoje para discutir as necessidades de aquecimento do seu laboratório!

Guia Visual

Produtos relacionados

- Elemento de Aquecimento de Forno Elétrico de Disilício de Molibdênio (MoSi2)

- Elementos de Aquecimento Térmico de Carboneto de Silício SiC para Forno Elétrico

- Eletrodo de Disco de Platina Rotativo para Aplicações Eletroquímicas

- Reator Autoclave de Laboratório de Alta Pressão para Síntese Hidrotermal

- Células Eletrolíticas PEM Personalizáveis para Diversas Aplicações de Pesquisa

As pessoas também perguntam

- O que acontece com o tungstênio quando aquecido? Descubra sua extrema resistência ao calor e propriedades exclusivas

- O tungstênio pode ser usado como elemento de aquecimento? Desvendando o Calor Extremo para Aplicações de Alta Temperatura

- Quais são as vantagens de integrar cartuchos de aquecimento elétrico com sistemas de controle de termopar? Controle Térmico de Precisão

- O que é um elemento de aquecimento de carboneto de silício? Desbloqueie Calor Extremo para Processos Industriais

- Por que as hastes de aquecimento elétrico de alta potência são usadas em células de reação de catalisador in-situ? Garanta precisão e estabilidade térmica

- Como um aquecedor cerâmico é diferente? Descubra a Segurança e Eficiência Autorreguláveis

- Quais elementos de forno de alta temperatura devem ser usados em atmosfera oxidante? MoSi2 ou SiC para Desempenho Superior

- O que determina o tamanho de um elemento de aquecimento? Fatores Chave para Desempenho e Vida Útil Ótimos