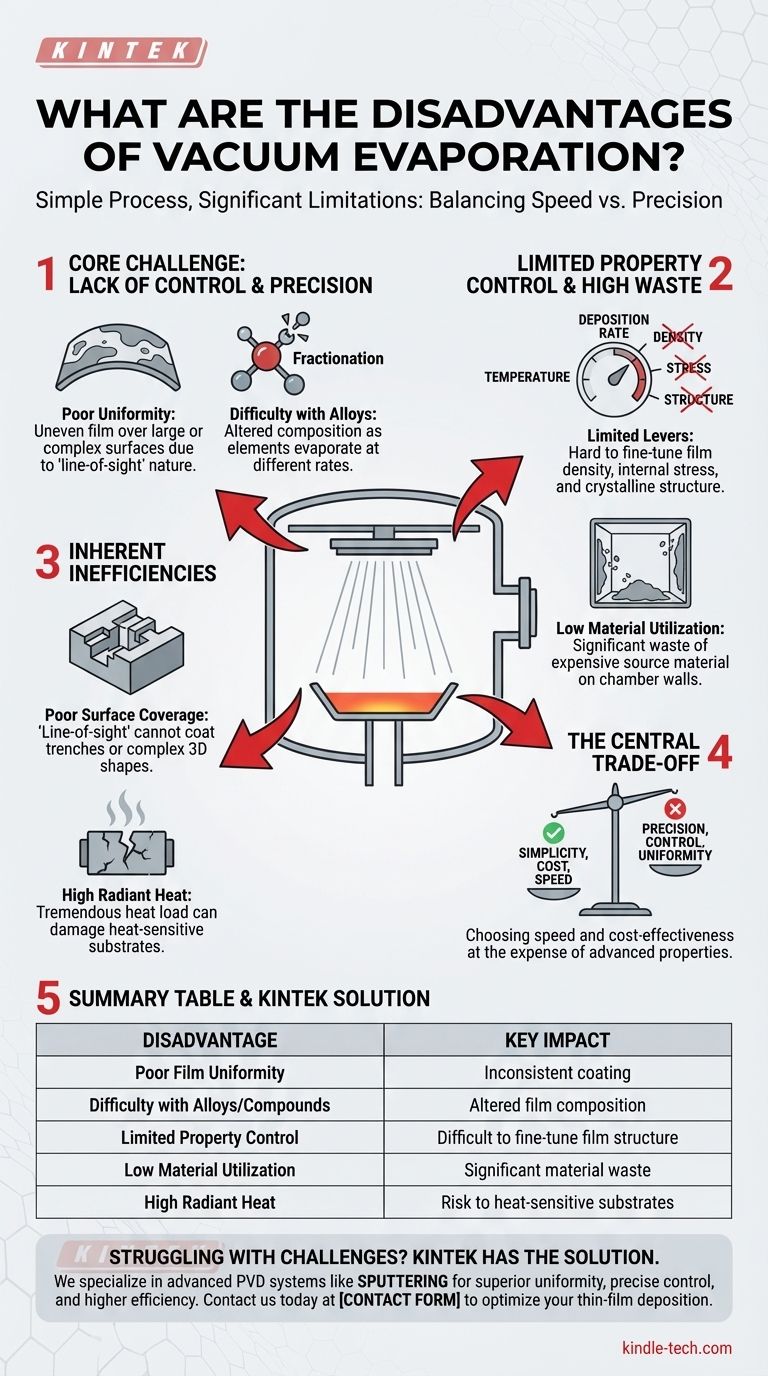

Em sua essência, a evaporação a vácuo é um processo simples, mas essa simplicidade introduz limitações significativas. Suas principais desvantagens são a má uniformidade do filme em superfícies grandes ou complexas, a dificuldade em depositar materiais com múltiplos elementos como ligas, o controle limitado sobre as propriedades finais do filme e o uso ineficiente do material de origem.

A principal compensação da evaporação a vácuo é escolher velocidade e simplicidade em detrimento da precisão e do controle. Embora seja um método econômico para revestimentos simples, sua natureza de "linha de visão" e a dependência da energia térmica criam desafios inerentes para aplicações avançadas ou complexas.

O Desafio Central: Falta de Controle e Precisão

A evaporação a vácuo é fundamentalmente um processo térmico. Um material de origem é aquecido no vácuo até evaporar, e o vapor viaja em linha reta até condensar em uma superfície mais fria — o substrato. Este mecanismo simples é a raiz de suas principais desvantagens.

Dificuldade com Ligas e Compostos

Quando você aquece um material contendo múltiplos elementos (uma liga ou composto), o elemento com a maior pressão de vapor evaporará mais rapidamente. Isso significa que a composição do vapor, e, portanto, do filme depositado, será diferente do material de origem, um problema conhecido como fracionamento.

Alcançar a estequiometria correta para um filme complexo é excepcionalmente difícil com este método.

Controle Limitado das Propriedades do Filme

A variável de controle primária é a temperatura. Ao contrário de métodos mais avançados de Deposição Física de Vapor (PVD), como a pulverização catódica, há poucas alavancas para influenciar as propriedades finais do filme.

Isso dificulta o ajuste fino de características como densidade do filme, tensão interna ou estrutura cristalina. O filme resultante é frequentemente menos denso e tem menor adesão do que um produzido por um processo de deposição mais energético.

Má Uniformidade da Espessura do Filme

O material de origem evapora para fora como a luz de uma lâmpada. Os substratos posicionados diretamente na frente da fonte recebem um revestimento espesso, enquanto as áreas em ângulo ou mais distantes recebem um revestimento muito mais fino.

Alcançar uma espessura uniforme em uma grande área ou em várias partes simultaneamente requer acessórios rotativos complexos e muitas vezes caros.

Ineficiências Inerentes ao Processo

A simplicidade do processo também leva a desperdício e potencial dano aos componentes que estão sendo revestidos.

Má Cobertura da Superfície

A trajetória de "linha de visão" significa que o vapor não pode revestir o que não consegue "ver". Isso resulta em uma cobertura muito pobre em formas 3D complexas, em trincheiras ou nas laterais de características.

Essa limitação, conhecida como má cobertura de degrau, a torna inadequada para aplicações que exigem um revestimento conformal que cubra uniformemente um componente inteiro.

Baixa Utilização do Material

Como o vapor irradia para fora da fonte, uma parte significativa do caro material de origem acaba revestindo o interior da câmara de vácuo em vez dos substratos alvo.

Essa ineficiência pode aumentar drasticamente os custos, especialmente ao trabalhar com metais preciosos como ouro ou platina.

Altas Cargas de Calor Radiante

Aquecer a fonte até seu ponto de evaporação gera uma tremenda quantidade de calor radiante. Esse calor pode facilmente danificar substratos sensíveis ao calor, como plásticos ou componentes eletrônicos delicados.

Compreendendo as Compensações: Por Que Escolhê-lo de Qualquer Maneira?

Apesar dessas claras desvantagens, a evaporação a vácuo continua sendo um processo industrial amplamente utilizado. Suas fraquezas são aceitas em troca de alguns benefícios chave.

Simplicidade e Custo

É geralmente o processo PVD menos caro e mais simples de implementar e operar. Para aplicações de alto volume e baixa complexidade, essa vantagem econômica é frequentemente o fator decisivo.

Alta Pureza e Velocidade

Em um ambiente de alto vácuo, se você começar com um material de origem de alta pureza, poderá produzir um filme de altíssima pureza. As taxas de deposição também podem ser muito altas, tornando-o muito mais rápido do que alternativas para certos materiais.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o método de deposição correto exige alinhar as capacidades do processo com seu resultado específico.

- Se seu foco principal é um revestimento metálico simples e de baixo custo em uma superfície relativamente plana (por exemplo, cromo decorativo, alumínio em refletores): A evaporação a vácuo é uma excelente escolha, econômica, onde suas desvantagens têm impacto mínimo.

- Se seu foco principal é depositar um filme de liga ou composto complexo com propriedades precisas (por exemplo, filtros ópticos funcionais, semicondutores): A falta de controle composicional e estrutural torna a evaporação uma escolha inadequada; considere a pulverização catódica em vez disso.

- Se seu foco principal é um revestimento uniforme e conformal em um objeto 3D complexo: Você deve investir em acessórios planetários altamente sofisticados ou escolher um processo alternativo com características de não linha de visão.

Em última análise, compreender as limitações inerentes da evaporação a vácuo é a chave para usá-la de forma eficaz ou escolher uma alternativa mais adequada para seu desafio de engenharia específico.

Tabela Resumo:

| Desvantagem | Impacto Chave |

|---|---|

| Má Uniformidade do Filme | Revestimento inconsistente em superfícies grandes ou complexas |

| Dificuldade com Ligas/Compostos | Composição do filme alterada devido ao fracionamento |

| Controle Limitado das Propriedades | Dificuldade em ajustar a densidade, tensão ou estrutura |

| Baixa Utilização do Material | Desperdício significativo de materiais de origem caros |

| Alto Calor Radiante | Risco de danificar substratos sensíveis ao calor |

Com dificuldades nos desafios de Deposição de Filmes Finos? A KINTEK tem a solução.

Embora a evaporação a vácuo tenha seu lugar, aplicações avançadas exigem maior precisão e controle. A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo sistemas PVD avançados como a pulverização catódica, que superam as limitações da evaporação tradicional.

Nós ajudamos você a alcançar:

- Uniformidade superior do filme em geometrias complexas

- Estequiometria precisa para ligas e materiais compostos

- Controle aprimorado sobre a densidade e adesão do filme

- Maior utilização do material para reduzir custos

Seja você trabalhando em revestimentos ópticos, dispositivos semicondutores ou superfícies funcionais, nossos especialistas o ajudarão a selecionar a tecnologia certa para suas necessidades específicas.

Entre em contato conosco hoje em [#ContactForm] para discutir seu projeto e descobrir como as soluções da KINTEK podem otimizar seu processo de deposição de filmes finos.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

As pessoas também perguntam

- O que é a deposição química de vapor de diamante por filamento quente? Um Guia para Revestimento de Diamante Sintético

- O que é CVD de plasma de micro-ondas? Um guia para a síntese de diamante e material de alta pureza

- Qual é a função específica do filamento metálico na HF-CVD? Papéis-chave no Crescimento de Diamante

- Quais são as vantagens de usar HFCVD para eletrodos BDD? Escalando a Produção Industrial de Diamante de Forma Eficiente

- Como funciona um reator de Deposição Química em Fase Vapor por Filamento Quente (HFCVD)? Guia Especializado para Fabricação de Filmes de Diamante