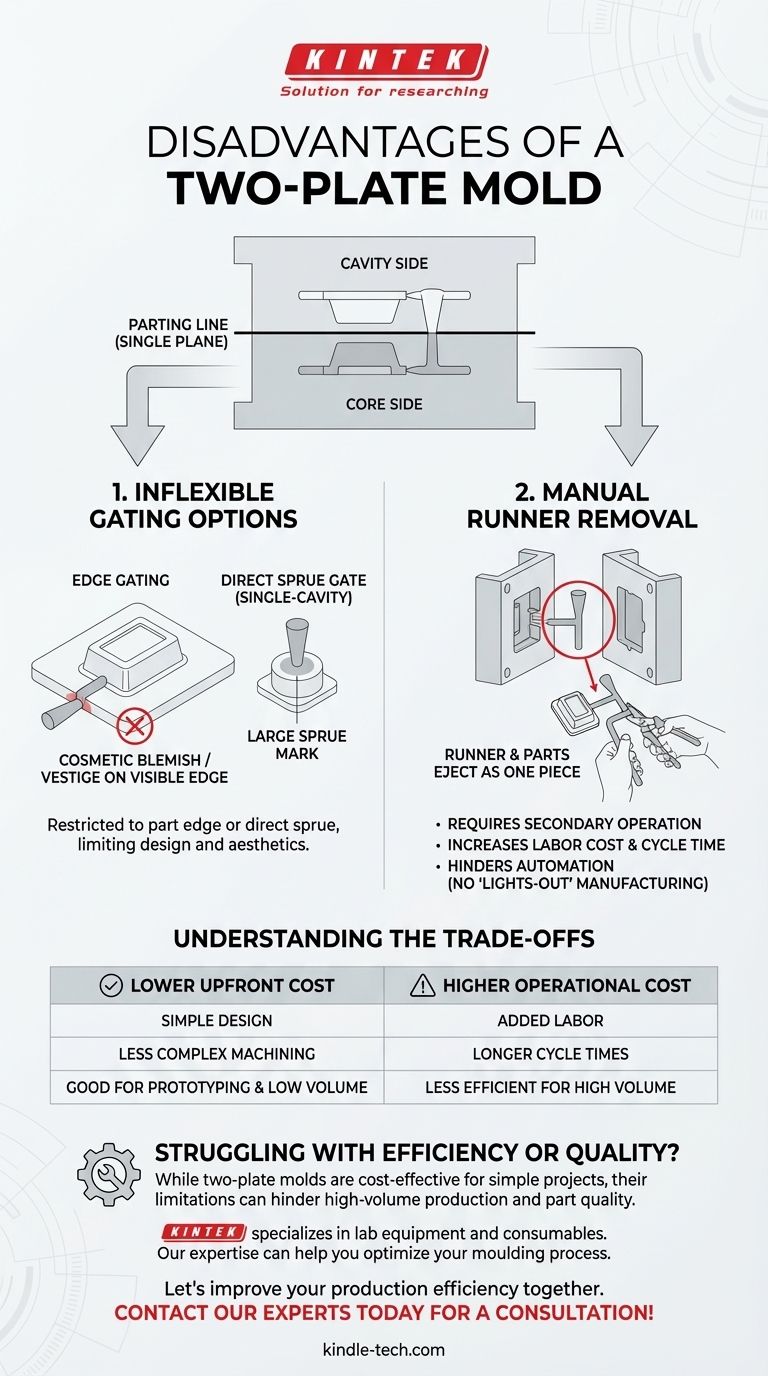

As principais desvantagens de um molde de duas placas são suas opções inflexíveis de injeção e a necessidade de remoção manual do canal após a moldagem. Devido à sua construção simples com uma única linha de partição, o ponto de injeção – onde o plástico entra na cavidade da peça – é quase sempre restrito à borda do componente. Isso também significa que o sistema de canais permanece anexado às peças após a ejeção, exigindo uma etapa secundária, muitas vezes manual, para separá-las.

Embora valorizado por sua simplicidade e menor custo inicial, as desvantagens centrais do molde de duas placas derivam de uma única fonte: seu design força tanto a peça quanto o sistema de canais a existirem no mesmo plano, o que cria ineficiências a jusante e limitações de design.

A Limitação Principal: Uma Única Linha de Partição

Para entender as desvantagens, devemos primeiro entender a estrutura fundamental de um molde de duas placas. Sua simplicidade é tanto sua maior força quanto a fonte de suas limitações.

O que é um Molde de Duas Placas?

Um molde de duas placas é o tipo mais básico de molde de injeção. Ele consiste em duas metades principais, um lado da cavidade e um lado do macho, que se encontram em um único plano conhecido como linha de partição.

A Consequência de um Único Plano

Quando o molde se abre, ele se separa apenas nesta única linha de partição. Isso significa que as próprias peças e todo o sistema de alimentação (o bico e os canais que entregam o plástico) devem estar localizados neste plano para serem ejetados. Essa restrição estrutural é a causa raiz de suas principais desvantagens.

Desvantagem 1: Opções de Injeção Inflexíveis

A única linha de partição restringe severamente onde e como o plástico fundido pode ser injetado na cavidade da peça.

Por que os Pontos de Injeção são Limitados à Borda da Peça

Como o sistema de canais deve estar na linha de partição, ele só pode se conectar à peça onde a peça também encontra essa linha. Em quase todos os casos, esta é a borda externa ou o perímetro do componente. Isso é conhecido como injeção lateral ou injeção na borda.

O Problema com a Injeção Lateral

Forçar o ponto de injeção para o lado da peça pode ser um problema significativo. Isso deixa uma marca cosmética, ou vestígio, no ponto de separação, o que pode ser inaceitável para superfícies visíveis. Também pode levar a padrões de fluxo de plástico não ideais em peças complexas, potencialmente causando defeitos.

A Exceção: Injeção Direta

Um molde de duas placas de cavidade única pode utilizar uma injeção direta pelo bico, onde o bico alimenta o plástico diretamente no centro da peça. No entanto, isso deixa uma marca muito grande, muitas vezes cosmeticamente ruim, e é adequado apenas para geometrias de peças específicas onde tal imperfeição é oculta ou sem importância.

Desvantagem 2: Remoção Manual do Canal

A segunda grande desvantagem é uma consequência direta do sistema de alimentação estar anexado às peças.

O Canal Permanece Anexado

Quando o ciclo de moldagem é concluído e o molde se abre, o sistema de canais endurecido e as peças acabadas são ejetados como uma única peça de plástico conectada.

O Custo das Operações Secundárias

Esta peça unificada requer uma operação secundária para separar os canais das peças. Isso é frequentemente feito manualmente por um operador de máquina, o que adiciona custo de mão de obra e aumenta o tempo total de ciclo para cada injeção.

Desafios da Automação

A necessidade de separação manual dificulta a implementação de um processo de fabricação totalmente automatizado ("lights-out"). Essa ineficiência torna os moldes de duas placas menos adequados para produção de alto volume, onde cada segundo do tempo de ciclo conta.

Compreendendo as Trocas

As desvantagens de um molde de duas placas devem ser ponderadas em relação à sua principal vantagem: custo-benefício.

Menor Custo Inicial de Ferramental

Os moldes de duas placas são mais simples em design e exigem usinagem menos complexa. Isso resulta em um custo inicial menor para construir a ferramenta, tornando-os uma excelente escolha para projetos com orçamentos apertados.

Maior Custo Operacional a Longo Prazo

As economias iniciais podem ser compensadas ao longo do tempo por custos operacionais mais altos. A mão de obra adicional para a remoção do canal e os tempos de ciclo mais longos podem tornar o preço por peça mais alto do que o de moldes mais complexos, especialmente em corridas de alto volume.

Quando a Simplicidade é a Escolha Certa

Apesar das limitações, um molde de duas placas é frequentemente a solução perfeita para prototipagem, corridas de produção de baixo volume ou para peças onde um ponto de injeção lateral é cosmeticamente e estruturalmente aceitável.

Fazendo a Escolha Certa para o Seu Projeto

Escolher o tipo de molde correto requer alinhar as capacidades da ferramenta com os objetivos específicos do seu projeto.

- Se o seu foco principal é minimizar o custo inicial da ferramenta e o volume de produção é baixo: Um molde de duas placas é quase sempre a escolha mais econômica e prática.

- Se o seu foco principal é a estética da peça e ocultar marcas de injeção: Você precisará considerar um molde de três placas ou de câmara quente, pois um design de duas placas força o ponto de injeção para a borda visível da peça.

- Se o seu foco principal é a produção automatizada de alto volume: A remoção manual do canal exigida por um molde de duas placas aumentará o tempo de ciclo e os custos de mão de obra, tornando um design de molde mais avançado muito mais eficiente.

Em última análise, compreender essas limitações fundamentais permite equilibrar o investimento em ferramentas com a eficiência da produção a longo prazo.

Tabela Resumo:

| Desvantagem | Problema Central | Impacto na Produção |

|---|---|---|

| Injeção Inflexível | Linha de partição única restringe o ponto de injeção à borda da peça (injeção lateral). | Manchas cosméticas, fluxo de plástico não ideal, potenciais defeitos. |

| Remoção Manual do Canal | Sistema de canais e peças ejetam como uma única peça conectada. | Requer operação secundária, aumenta o custo de mão de obra e o tempo de ciclo, dificulta a automação. |

Com dificuldades com moldagem ineficiente ou defeitos cosméticos em suas peças?

Embora os moldes de duas placas sejam econômicos para projetos simples, suas limitações podem dificultar a produção de alto volume e a qualidade da peça.

A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais. Nossa expertise pode ajudá-lo a selecionar as soluções de ferramental certas para otimizar seu processo de moldagem, reduzir custos operacionais e alcançar qualidade superior da peça.

Vamos melhorar sua eficiência de produção juntos. Entre em contato com nossos especialistas hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Molde de Prensa Cilíndrico para Aplicações de Laboratório

- Molde de Prensa Infravermelha de Laboratório Sem Desmoldagem para Aplicações Laboratoriais

- Misturador Interno de Borracha para Laboratório Máquina Amassadeira para Mistura e Amassamento

- Espuma de Cobre

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

As pessoas também perguntam

- É "fitting the mould" ou "mold"? Um guia para a ortografia correta por região

- O que significa CIP para Crip? Entendendo o Significado de Crip In Peace

- De que depende o tamanho da amostra? Domine os 3 Fatores Chave para Pesquisas Precisas

- Quais são os fatores que afetam os requisitos de tamanho da amostra? Domine as compensações para uma pesquisa credível

- Qual é o fator de impacto do Powder Metallurgy Progress? Uma Análise e Contexto de 2022