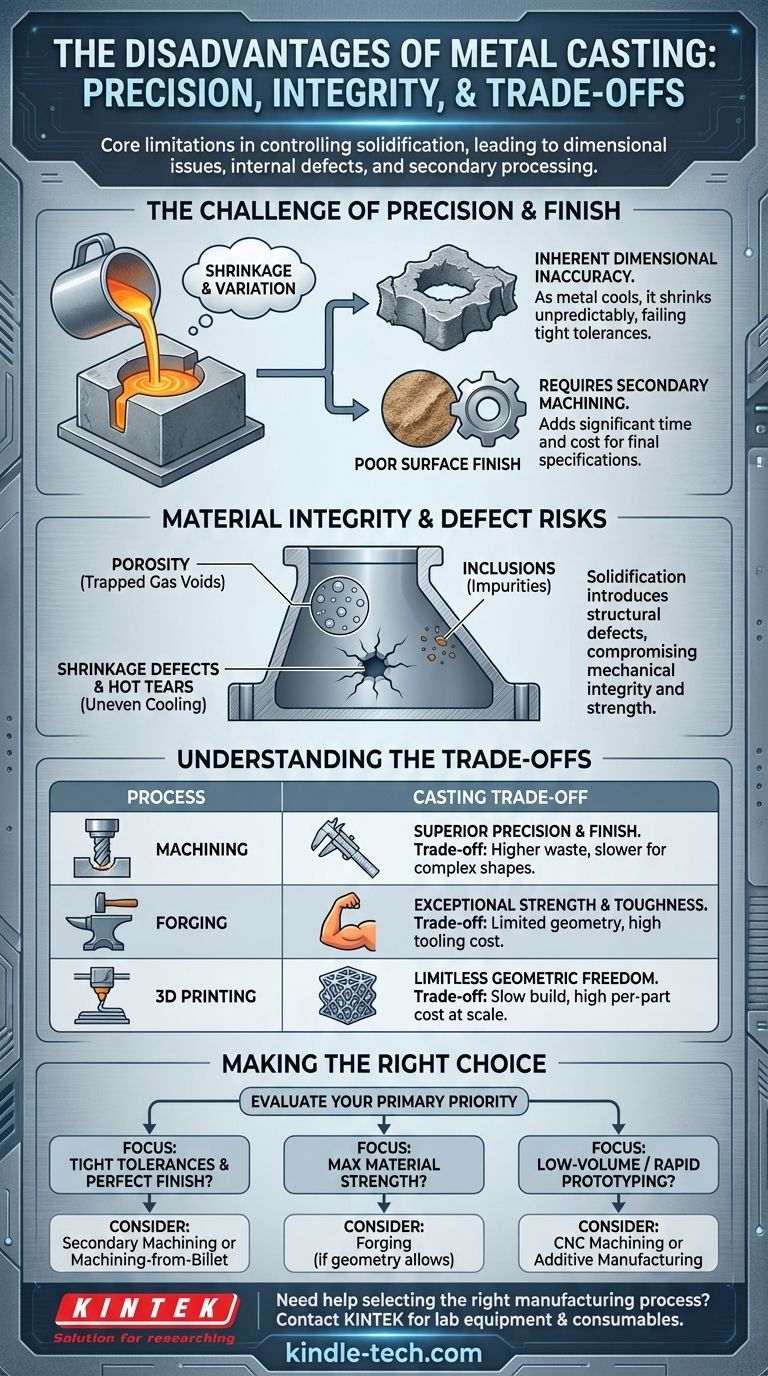

Embora seja um processo de fabricação fundamental e versátil, a fundição de metais é definida por um conjunto crítico de limitações. As principais desvantagens decorrem dos desafios no controle do processo de solidificação, levando a problemas de precisão dimensional, potencial para defeitos internos e a necessidade frequente de processamento secundário dispendioso para atender às especificações finais.

A principal compensação na fundição de metais é sacrificar a precisão dimensional, o acabamento superficial e potencialmente a resistência do material pela capacidade de produzir formas geométricas complexas, muitas vezes em grandes volumes, a um custo por unidade relativamente baixo.

O Desafio da Precisão e do Acabamento

Os inconvenientes mais imediatos e comuns da fundição estão relacionados às dimensões finais e à qualidade da superfície da peça. Esses problemas geralmente exigem etapas de fabricação adicionais, aumentando tempo e custo.

Imprecisão Dimensional Inerente

À medida que o metal fundido esfria e solidifica, ele encolhe. Prever e controlar esse encolhimento com uniformidade perfeita em uma geometria complexa é extremamente difícil.

Isso resulta em peças acabadas que podem não atender a tolerâncias dimensionais rigorosas. Fatores como deformação do molde e pequenas variações nas taxas de resfriamento contribuem para essa imprecisão.

Acabamento Superficial Ruim

A superfície de uma peça fundida é uma réplica direta da superfície interna do molde. Para processos comuns como a fundição em areia, isso resulta em uma textura caracteristicamente áspera.

Mesmo com materiais de molde mais lisos, o acabamento bruto de fundição raramente é aceitável para superfícies de contato, áreas de vedação ou componentes onde a estética é crítica.

A Necessidade de Usinagem Secundária

Devido à imprecisão das tolerâncias e ao acabamento superficial, quase todas as peças fundidas requerem usinagem secundária.

Isso envolve processos como fresamento, torneamento, perfuração ou retificação para atingir as dimensões finais e a suavidade exigidas. Esta etapa de pós-processamento adiciona um custo significativo e anula algumas das vantagens iniciais de velocidade da fundição.

Integridade do Material e Riscos de Defeitos

A transição de um estado líquido para um sólido é um processo volátil que pode introduzir uma série de defeitos estruturais, comprometendo a integridade mecânica do componente final.

Porosidade

Gases podem se dissolver no metal fundido e ficar presos como bolhas quando o metal se solidifica. Isso cria pequenos vazios internos conhecidos como porosidade.

Esses vazios atuam como concentradores de tensão, reduzindo a resistência geral da peça e tornando-a suscetível a falhas sob carga, especialmente fadiga.

Retração e Trincas a Quente

Se seções mais espessas de uma peça fundida esfriarem mais lentamente do que as seções mais finas adjacentes, isso pode criar vazios ou depressões chamados defeitos de retração.

Além disso, se a peça for impedida de encolher livremente pelo molde, isso pode levar ao acúmulo de tensão que causa a formação de trincas enquanto o metal ainda está quente, um defeito conhecido como trinca a quente ou fratura a quente.

Inclusões

Impurezas não metálicas, como partículas do material do molde (grãos de areia), escória ou óxidos, podem ficar presas dentro do metal em solidificação.

Essas inclusões interrompem a estrutura de grãos metálicos e criam pontos fracos dentro da peça, semelhante ao efeito da porosidade.

Entendendo as Compensações: Fundição vs. Outros Processos

As desvantagens da fundição são melhor compreendidas em comparação com métodos de fabricação alternativos. Sua escolha depende inteiramente dos requisitos específicos da peça.

Fundição vs. Usinagem

A usinagem a partir de um bloco sólido de metal (tarugo) oferece precisão dimensional e acabamento superficial superiores. Também produz uma peça com uma estrutura interna mais uniforme e previsível.

A compensação é o desperdício e o tempo. A usinagem é um processo subtrativo que cria material de sucata significativo (cavacos) e pode ser muito mais lenta e cara para produzir formas complexas do zero.

Fundição vs. Forjamento

O forjamento envolve moldar o metal usando forças de compressão, o que refina a estrutura de grãos do metal e produz peças com resistência, tenacidade e resistência à fadiga excepcionais.

No entanto, o forjamento é limitado a geometrias menos complexas do que a fundição e geralmente acarreta um custo de ferramental mais alto, tornando-o mais adequado para aplicações de alto desempenho onde a resistência é primordial.

Fundição vs. Manufatura Aditiva (Impressão 3D)

A impressão 3D de metal oferece liberdade geométrica quase ilimitada, sem custos iniciais de ferramental, tornando-a ideal para protótipos, peças personalizadas e componentes altamente complexos de baixo volume.

A principal desvantagem da impressão 3D é sua velocidade de construção lenta e alto custo por peça em escala, tornando a fundição muito mais econômica para produção em massa.

Fazendo a Escolha Certa para o Seu Objetivo

Para decidir se as desvantagens da fundição são aceitáveis para o seu projeto, avalie sua prioridade de engenharia principal.

- Se seu foco principal são tolerâncias rigorosas e um acabamento perfeito: Planeje uma usinagem secundária significativa ou considere começar com uma abordagem usinada a partir de tarugo.

- Se seu foco principal é a máxima resistência do material e resistência à fadiga: O forjamento é o processo superior para peças com geometrias que o permitam.

- Se seu foco principal é produção de baixo volume ou prototipagem rápida: Evite os altos custos de ferramental da fundição e explore a usinagem CNC ou a manufatura aditiva.

Compreender essas limitações inerentes é a chave para alavancar a fundição de forma eficaz e evitar incompatibilidades de fabricação dispendiosas.

Tabela de Resumo:

| Categoria de Desvantagem | Questões Chave | Impacto na Peça Final |

|---|---|---|

| Precisão e Acabamento | Imprecisão dimensional, superfície áspera | Requer usinagem secundária, adiciona custo |

| Integridade do Material | Porosidade, retração, trincas a quente, inclusões | Resistência reduzida, resistência à fadiga, potencial falha |

| Comparação de Processos | Menos preciso que a usinagem, mais fraco que o forjamento, mais lento que a impressão 3D para protótipos | Não ideal para necessidades de alta precisão, alta resistência ou baixo volume |

Precisa de ajuda para selecionar o processo de fabricação certo para seu laboratório ou necessidades de produção? Na KINTEK, somos especializados em fornecer equipamentos de laboratório e consumíveis para ajudá-lo a analisar materiais, testar protótipos e garantir o controle de qualidade — quer você esteja trabalhando com peças fundidas, forjadas ou impressas em 3D. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar seu projeto com ferramentas de precisão e soluções confiáveis adaptadas aos requisitos laboratoriais.

Guia Visual

Produtos relacionados

- Moldes de Prensagem Isostática para Laboratório

- Folha e Chapa de Titânio de Alta Pureza para Aplicações Industriais

As pessoas também perguntam

- Como uma máquina de Prensagem Isostática a Quente (HIP) melhora as ligas AlFeTiCrZnCu? Alcançando 10 GPa de Dureza e Densidade Máxima

- Quais são os fatores que afetam a moldagem? Domine as 4 Chaves para Peças Plásticas Perfeitas

- O que é um molde na manufatura? Desbloqueie a Produção em Massa com Ferramentas de Precisão

- Como os moldes de alta precisão contribuem para a formação da membrana de eletrólito Li6PS5Cl? Alcance Densidade e Espessura Perfeitas

- O que é um molde de prensagem? A Ferramenta de Precisão para Moldar Pós em Pastilhas Sólidas