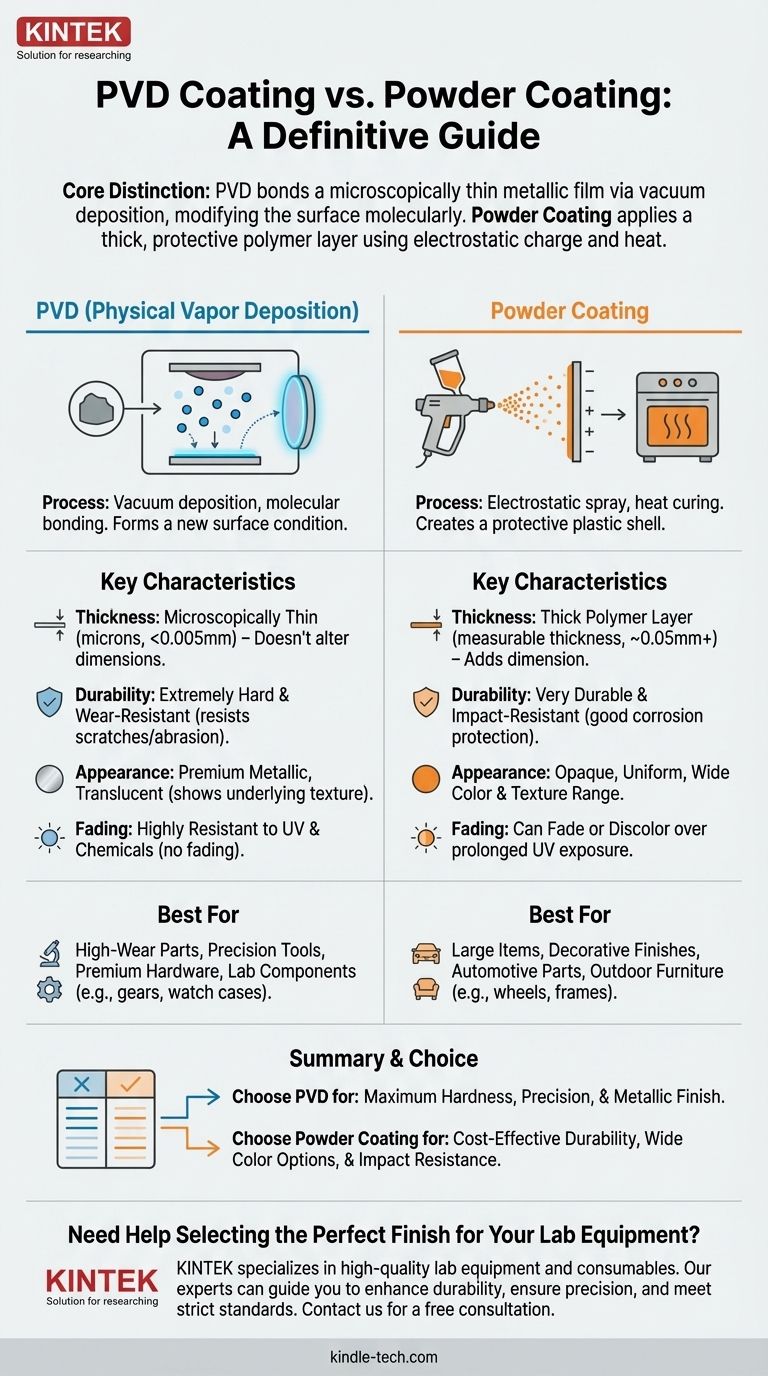

Não, PVD não é o mesmo que revestimento em pó. Eles são processos de acabamento fundamentalmente diferentes em termos de aplicação, material e propriedades finais. PVD (Deposição Física de Vapor) usa um vácuo para ligar um filme metálico microscopicamente fino a uma superfície, enquanto o revestimento em pó aplica uma camada de polímero espessa, semelhante a tinta, usando uma carga eletrostática e calor.

A distinção central é simples: PVD modifica a superfície original do objeto em nível molecular para criar uma superfície nova e mais dura. O revestimento em pó, em contraste, cobre o objeto com uma casca plástica espessa e protetora.

O que é Revestimento em Pó (Powder Coating)?

O revestimento em pó é essencialmente uma tinta de alta durabilidade aplicada como um pó seco. É um método comum e econômico para adicionar um acabamento protetor e decorativo a uma ampla gama de produtos metálicos.

O Processo de Aplicação

O processo envolve pulverizar um pó finamente moído de pigmento e resina sobre uma peça carregada eletrostaticamente. Essa carga faz com que o pó adira à superfície. A peça é então curada em um forno, o que derrete o pó em um filme liso e contínuo que endurece à medida que esfria.

O Acabamento Resultante

O resultado é um acabamento espesso, duro e opaco que é muito mais durável do que a tinta líquida convencional. Ele cria uma camada distinta sobre a superfície do objeto, o que também pode ajudar a ocultar pequenas imperfeições da superfície.

O que é Deposição Física de Vapor (PVD)?

PVD é um processo de deposição a vácuo de alta tecnologia que produz um revestimento muito fino, mas extremamente duro e durável. É frequentemente usado para aplicações de alto desempenho onde a resistência ao desgaste é crítica.

O Processo de Aplicação

Dentro de uma câmara de vácuo, um material sólido (como titânio ou cromo) é vaporizado em um plasma de átomos ou moléculas. Essas partículas vaporizadas são então depositadas no objeto alvo, onde se ligam à superfície em nível molecular, formando uma nova camada de superfície de filme fino.

O Acabamento Resultante

PVD não cria um revestimento substancial; ele forma uma nova condição de superfície. Esta camada ligada é frequentemente medida em mícrons (milésimos de milímetro) e é tão fina que se conforma perfeitamente à textura original da superfície. O acabamento é tipicamente uma camada metálica ou cerâmica que é excepcionalmente durável.

Principais Diferenças em Resumo

Entender como esses dois processos diferem em seus atributos centrais é fundamental para selecionar o correto para suas necessidades.

Material e Espessura

Os revestimentos PVD são filmes metálicos ou metal-cerâmicos microscopicamente finos. Essa finura significa que eles não alteram significativamente as dimensões de uma peça.

Os revestimentos em pó são camadas espessas de polímero (plástico). Isso adiciona espessura mensurável à peça, o que deve ser considerado em peças com tolerâncias apertadas.

Durabilidade e Dureza

PVD é geralmente considerado mais durável e significativamente mais duro do que o revestimento em pó. Ele se destaca na resistência a arranhões, desgaste e abrasão.

O revestimento em pó é muito durável e oferece excelente resistência ao impacto e à corrosão, mas não é tão duro ou resistente ao desgaste quanto o PVD.

Aparência e Textura

PVD produz um acabamento metálico premium e é frequentemente translúcido, permitindo que a textura subjacente da superfície (como metal escovado ou polido) apareça.

O revestimento em pó é opaco e proporciona uma aparência mais uniforme, semelhante à tinta. Está disponível em uma vasta gama de cores, níveis de brilho e texturas.

Desbotamento e Descoloração

PVD é extremamente resistente à luz UV e à exposição química, tornando-o muito menos propenso a desbotar ou descolorir com o tempo.

Os revestimentos em pó, embora duráveis, podem desbotar ou mudar de cor após exposição prolongada aos elementos, semelhante a tintas de alta qualidade.

Entendendo as Compensações

Nenhum processo é universalmente superior; a escolha certa depende inteiramente da aplicação e de seus objetivos específicos.

Custo e Complexidade

O processo PVD requer equipamentos a vácuo especializados e é significativamente mais complexo e caro do que o revestimento em pó. Isso o torna mais adequado para componentes de alto valor ou alto desempenho.

Compatibilidade com o Substrato

O PVD é tipicamente aplicado a metais e materiais que podem suportar as altas temperaturas e o ambiente de vácuo. O revestimento em pó também é aplicado principalmente a metais, mas geralmente é mais tolerante em seus requisitos de aplicação.

Objetivos Estéticos

Se você precisa de uma ampla variedade de cores opacas ou efeitos especiais como texturas e rugas, o revestimento em pó é a opção muito mais versátil. Se você precisa de um brilho metálico específico e durável (como ouro, preto ou ouro rosa) que não lasque ou desbote, PVD é a escolha principal.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser impulsionada pelo requisito principal do seu produto.

- Se o seu foco principal é a máxima dureza e resistência ao desgaste: PVD é a escolha superior para itens de alto contato, como ferramentas, caixas de relógios, peças industriais ou ferragens premium.

- Se o seu foco principal é uma ampla gama de opções de cores e durabilidade econômica: O revestimento em pó é a solução ideal para itens maiores, como rodas automotivas, quadros de bicicletas ou móveis de exterior.

- Se o seu foco principal é preservar detalhes finos da superfície com um acabamento metálico premium: A natureza de filme fino do PVD o torna a única opção viável.

Ao entender essas diferenças centrais, você pode escolher um acabamento que realmente corresponda aos requisitos de desempenho e estética do seu produto.

Tabela de Resumo:

| Característica | Revestimento PVD | Revestimento em Pó |

|---|---|---|

| Processo | Deposição a vácuo, ligação molecular | Pulverização eletrostática, cura por calor |

| Espessura | Fino microscopicamente (mícrons) | Camada de polímero espessa |

| Durabilidade | Extremamente duro, resistente ao desgaste | Durável, resistente a impactos |

| Aparência | Metálico premium, translúcido | Opaco, ampla gama de cores |

| Custo | Mais alto, equipamento especializado | Mais baixo, econômico |

| Ideal Para | Peças de alto desgaste, ferragens premium | Itens grandes, acabamentos decorativos |

Precisa de Ajuda para Selecionar o Acabamento Perfeito para Seus Equipamentos de Laboratório?

A escolha entre PVD e revestimento em pó é fundamental para a longevidade e o desempenho de seus instrumentos e componentes de laboratório. A KINTEK é especializada em fornecer equipamentos e consumíveis de laboratório de alta qualidade e entendemos a importância de um acabamento durável e preciso.

Deixe que nossos especialistas o orientem para a solução ideal para suas necessidades específicas. Podemos ajudá-lo a:

- Aumentar a durabilidade de componentes de alto desgaste, como peças de reator ou ferramentas.

- Selecionar o acabamento certo para atender aos rigorosos padrões de limpeza de laboratório e resistência à corrosão.

- Garantir a precisão com revestimentos que mantêm as dimensões críticas das peças.

Entre em contato conosco hoje para discutir os requisitos do seu projeto e descobrir como a experiência da KINTEK pode agregar valor às suas operações de laboratório.

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

As pessoas também perguntam

- Quanto tempo dura o revestimento de diamante? Maximize a vida útil com o revestimento certo para sua aplicação

- Quais são os três tipos de revestimento? Um guia para revestimentos arquitetônicos, industriais e de finalidade especial

- Como são revestidas as ferramentas com diamante? Obtenha Dureza Superior e Baixo Atrito para as Suas Ferramentas

- Qual a espessura do revestimento de diamante CVD? Equilibrando Durabilidade e Tensão para um Desempenho Ótimo

- Qual é o processo de revestimento de diamante CVD? Cultive uma Camada de Diamante Superior, Quimicamente Ligada