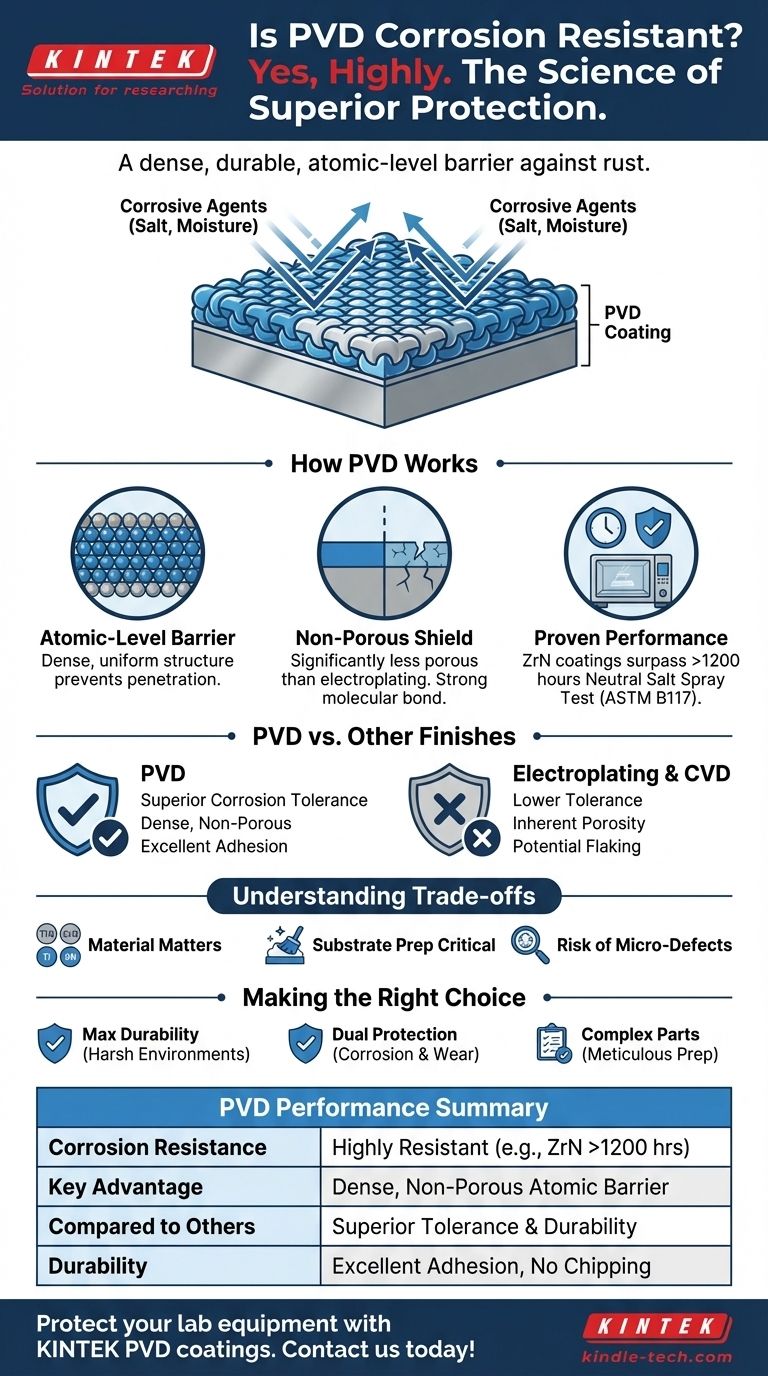

Sim, os revestimentos PVD são altamente resistentes à corrosão. Esta é uma das suas principais vantagens de engenharia. O processo de Deposição Física de Vapor (PVD) cria uma película densa e durável a nível atómico que serve como uma barreira poderosa contra a ferrugem e outras formas de corrosão, superando frequentemente os acabamentos tradicionais, como a galvanoplastia, em testes padronizados.

A resistência à corrosão excecional do PVD não é um acidente; é um resultado direto do próprio processo de deposição, que constrói um escudo altamente controlado e não poroso que está molecularmente ligado à superfície que protege.

Como o PVD Alcança uma Resistência Superior à Corrosão

A eficácia do PVD advém da forma fundamental como o revestimento é aplicado. Não é apenas uma camada de tinta; é uma parte integrada da superfície.

A Barreira a Nível Atómico

O PVD aplica revestimentos a nível atómico num vácuo. Isto permite um controlo preciso sobre a estrutura, densidade e uniformidade da película.

Este processo cria uma camada muito densa com defeitos mínimos, não deixando vias para que agentes corrosivos como sal ou humidade penetrem e ataquem o material subjacente.

Um Escudo Não Poroso

Em comparação com métodos como a galvanoplastia, que podem ter porosidade inerente, as películas de PVD são significativamente menos porosas. Este é um fator crítico na prevenção do início da corrosão.

A ligação molecular criada pelo PVD também garante uma excelente adesão, impedindo que o revestimento lasque ou descasque, o que de outra forma exporia o substrato aos elementos.

Desempenho Comprovado em Condições Agressivas

A resistência dos revestimentos PVD é quantificável. Revestimentos específicos como o Nitreto de Zircónio (ZrN) demonstraram exceder 1200 horas de teste de névoa salina neutra (ASTM B117).

Este nível de desempenho cumpre ou excede os requisitos para a maioria das aplicações industriais e comerciais, confirmando a sua fiabilidade em condições reais.

PVD Comparado com Outros Acabamentos

Uma parte fundamental da compreensão do valor do PVD é ver como ele se compara a outros tratamentos de superfície comuns.

PVD vs. Galvanoplastia

Os revestimentos PVD demonstram uma maior tolerância à corrosão do que a maioria dos acabamentos galvanizados. A natureza densa e não porosa da camada de PVD fornece uma barreira mais robusta e duradoura.

PVD vs. CVD

Embora ambas sejam técnicas de deposição, os revestimentos PVD geralmente exibem melhor resistência à corrosão do que os aplicados através da Deposição Química de Vapor (CVD).

Compreender as Compensações e Limitações

Embora altamente eficaz, nenhuma solução é perfeita. A objetividade exige reconhecer o contexto em que o PVD opera melhor.

Nem Todo o PVD é Igual

O termo "PVD" descreve um processo, não um único material. O material específico utilizado — como o Nitreto de Titânio (TiN) ou o Nitreto de Zircónio (ZrN) — determina as propriedades finais, incluindo o nível exato de resistência à corrosão.

A Preparação do Substrato é Crítica

O desempenho de qualquer revestimento PVD depende muito da qualidade e preparação do material subjacente (o substrato). Uma superfície preparada incorretamente pode comprometer a adesão e criar pontos fracos.

Risco de Defeitos Microscópicos

Embora o processo minimize os defeitos, podem ainda ocorrer microfuros. Em ambientes químicos extremamente agressivos, estes poderiam teoricamente tornar-se pontos de corrosão localizada ao longo de períodos muito longos.

Fazendo a Escolha Certa para a Sua Aplicação

A seleção do acabamento correto depende inteiramente dos objetivos específicos do seu projeto e dos desafios ambientais.

- Se o seu foco principal é a durabilidade máxima em ambientes agressivos: O PVD é uma excelente escolha, comprovadamente superior à galvanoplastia tradicional em testes padronizados de corrosão em névoa salina.

- Se precisar de proteção contra corrosão e desgaste: A dureza e lubricidade inerentes de muitos revestimentos PVD tornam-nos uma solução superior de dupla finalidade.

- Se estiver a revestir uma peça complexa: Garanta que o seu processo inclui uma preparação de superfície meticulosa, uma vez que a integridade da barreira PVD depende de uma adesão perfeita ao substrato.

Em última análise, escolher PVD é uma decisão para uma proteção superior e engenheirada contra a falha gradual causada pela corrosão.

Tabela de Resumo:

| Aspeto | Desempenho PVD |

|---|---|

| Resistência à Corrosão | Altamente resistente; comprovada em testes de névoa salina (ex: ZrN >1200 horas ASTM B117) |

| Vantagem Principal | Barreira densa e não porosa a nível atómico impede a penetração de humidade e sal |

| Comparado com Galvanoplastia | Tolerância à corrosão e durabilidade superiores |

| Durabilidade | Excelente adesão impede lascamento/descamação, garantindo proteção a longo prazo |

Proteja o seu equipamento e consumíveis de laboratório com a resistência superior à corrosão dos revestimentos PVD. A KINTEK especializa-se em equipamentos e consumíveis de laboratório de alto desempenho. A nossa experiência garante que os seus materiais são protegidos de ambientes agressivos, aumentando a sua vida útil e fiabilidade. Contacte-nos hoje para encontrar a solução PVD perfeita para as necessidades do seu laboratório!

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Célula Eletrolítica Eletroquímica para Avaliação de Revestimentos

- Moldes de Prensagem Isostática para Laboratório

As pessoas também perguntam

- O revestimento de diamante vale a pena? Maximize a vida útil e o desempenho do componente

- O que é um filme de revestimento de diamante? Uma Camada Fina de Diamante para Desempenho Extremo

- O revestimento de diamante é permanente? A verdade sobre sua durabilidade duradoura

- Qual é o processo de revestimento de diamante CVD? Cultive uma Camada de Diamante Superior, Quimicamente Ligada

- Quanto tempo dura o revestimento de diamante? Maximize a vida útil com o revestimento certo para sua aplicação