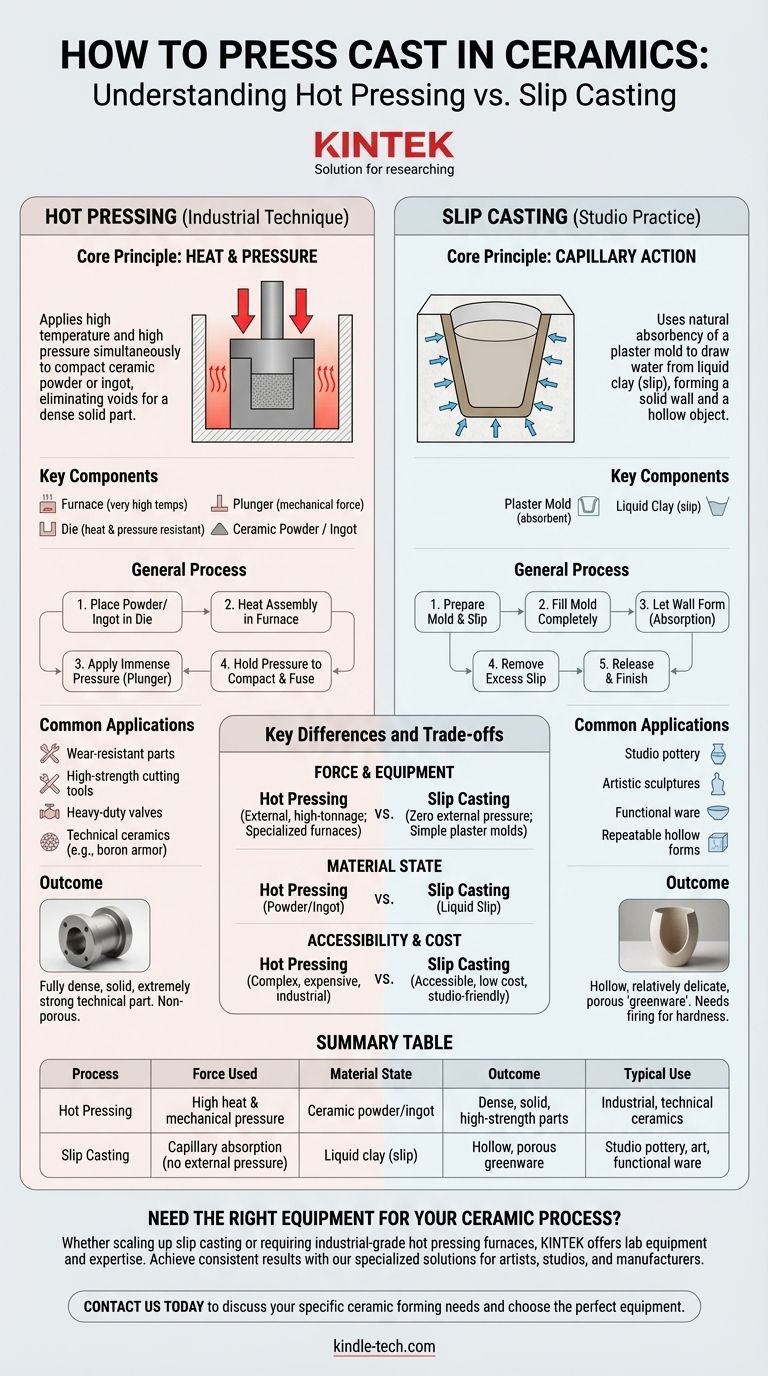

Para fazer fundição por prensagem em cerâmica, você provavelmente está se referindo a um de dois processos distintos: prensagem a quente, uma técnica industrial que usa um forno e pressão mecânica para formar peças densas, ou a prática de estúdio mais comum de fundição por barbotina, que usa um molde de gesso para formar um objeto oco a partir de argila líquida. A prensagem a quente envolve aquecer pó cerâmico ou um lingote e prensá-lo em uma matriz, enquanto a fundição por barbotina envolve derramar barbotina líquida em um molde absorvente e permitir que forme uma parede sólida.

O termo "fundição por prensagem" é ambíguo e muitas vezes causa confusão. A distinção crítica reside na força utilizada: a prensagem a quente usa calor externo e alta pressão mecânica para criar peças técnicas densas, enquanto a fundição por barbotina usa a absorção natural de um molde de gesso para formar peças ocas, artísticas ou funcionais.

Compreendendo a Prensagem a Quente de Cerâmicas

A prensagem a quente é uma técnica de fabricação de alto desempenho usada para produzir componentes cerâmicos excepcionalmente densos e fortes. Não é um método típico de cerâmica de estúdio.

O Princípio Central: Calor e Pressão

A ideia fundamental por trás da prensagem a quente é aplicar alta temperatura e alta pressão simultaneamente. Aquecer o pó cerâmico torna as partículas mais plásticas, permitindo que a pressão externa as force a se unirem, eliminando vazios e criando uma peça densa e sólida.

Os Componentes Chave

Este processo industrial requer equipamentos especializados, incluindo:

- Um forno capaz de atingir temperaturas muito altas.

- Uma matriz (o molde) que pode suportar calor e pressão extremos.

- Um êmbolo ou aríete para aplicar força mecânica.

- A matéria-prima, que é tipicamente um pó cerâmico fino ou um lingote pré-formado.

O Processo Geral

- O pó cerâmico ou lingote é colocado na cavidade da matriz.

- Todo o conjunto é aquecido dentro do forno de prensagem a uma temperatura específica.

- Uma vez na temperatura, o êmbolo aplica uma imensa pressão mecânica.

- Essa pressão é mantida por um tempo determinado, compactando as partículas e fundindo-as em um objeto sólido e não poroso.

Aplicações Comuns

A prensagem a quente é essencial para criar materiais para ambientes exigentes. As aplicações incluem peças resistentes ao desgaste para máquinas, ferramentas de corte de alta resistência, componentes para válvulas de serviço pesado e cerâmicas técnicas como carboneto de boro para coletes à prova de balas.

Compreendendo a Fundição por Barbotina (A Confusão Comum)

Quando as pessoas em um contexto de estúdio ou hobbyista mencionam "fundição", elas quase sempre se referem à fundição por barbotina. Este processo não usa pressão externa ou calor.

O Princípio Central: Ação Capilar

A fundição por barbotina funciona usando a absorção natural de um molde de gesso. Quando a argila líquida (barbotina) é derramada no molde, o gesso retira a água da barbotina que está em contato direto com ele, fazendo com que uma parede sólida de argila se forme.

O Processo Passo a Passo

Seguir os passos para a fundição por barbotina é simples e não requer máquinas complexas.

Passo 1: Prepare Seu Molde e Barbotina

Alinhe as partes do seu molde de gesso e prenda-as firmemente, muitas vezes com elásticos grandes. Certifique-se de que sua barbotina esteja misturada até uma consistência suave e uniforme.

Passo 2: Encha o Molde

Despeje lenta e constantemente a barbotina na abertura do molde. Encha-o completamente até o topo para garantir uma fundição uniforme e evitar bolhas de ar.

Passo 3: Forme a Parede

Deixe o molde cheio repousar. O gesso começará a absorver água da barbotina, formando uma parede sólida de argila. Quanto mais tempo você esperar, mais espessa essa parede se tornará.

Passo 4: Remova o Excesso de Barbotina

Assim que a parede atingir a espessura desejada, incline cuidadosamente o molde e despeje todo o restante da barbotina líquida.

Passo 5: Libere e Finalize

Deixe o molde repousar até que a argila interna tenha endurecido de um estado úmido para um estado de couro. Neste ponto, você pode abrir cuidadosamente o molde para revelar sua peça oca. A peça fundida pode então ser limpa de linhas de costura e finalizada conforme desejado.

Principais Diferenças e Compromissos

A escolha do método certo depende inteiramente do seu objetivo final, pois os processos, custos e resultados são vastamente diferentes.

Força e Equipamento

A prensagem a quente é definida pelo uso de pressão externa de alta tonelagem e fornos especializados. A fundição por barbotina usa zero pressão externa e depende de moldes de gesso simples e reutilizáveis.

Estado do Material e Resultado

A prensagem a quente começa com pó ou um lingote e produz uma peça técnica totalmente densa, sólida e extremamente forte. A fundição por barbotina começa com argila líquida e produz uma peça "crua" relativamente delicada, oca e porosa que deve ser queimada para atingir a dureza.

Acessibilidade e Custo

A fundição por barbotina é altamente acessível para artistas, hobbyistas e pequenos estúdios devido ao seu baixo custo e equipamento simples. A prensagem a quente é um processo industrial complexo, intensivo em energia e caro, reservado para fabricação de alto desempenho.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar o processo correto, primeiro defina as características do objeto que você deseja criar.

- Se o seu foco principal é criar peças de alto desempenho, sólidas e não porosas para uso técnico ou odontológico: Você está procurando por prensagem a quente industrial.

- Se o seu foco principal é produzir vasos ocos, esculturas ou formas repetíveis em um ambiente de estúdio: A técnica que você precisa é a fundição por barbotina.

- Se o seu foco principal é fazer objetos sólidos à mão: Você pode estar pensando em moldagem por prensagem, uma técnica mais simples onde a argila sólida é prensada entre duas metades de molde à mão.

Compreender a diferença fundamental entre usar força e usar absorção é a chave para escolher o processo de formação de cerâmica certo para o seu projeto.

Tabela Resumo:

| Processo | Força Utilizada | Estado do Material | Resultado | Uso Típico |

|---|---|---|---|---|

| Prensagem a Quente | Alto calor e pressão mecânica | Pó cerâmico/lingote | Peças densas, sólidas, de alta resistência | Cerâmicas industriais, técnicas |

| Fundição por Barbotina | Absorção capilar (sem pressão externa) | Argila líquida (barbotina) | Peças ocas, porosas (cruas) | Cerâmica de estúdio, arte, utensílios funcionais |

Precisa do Equipamento Certo para o Seu Processo Cerâmico?

Seja para aumentar a produção de fundição por barbotina ou para fornos de prensagem a quente de nível industrial, a KINTEK tem o equipamento de laboratório e a experiência para apoiar seus projetos de cerâmica. Nossas soluções especializadas ajudam artistas, estúdios e fabricantes a alcançar resultados consistentes com ferramentas e consumíveis confiáveis.

Entre em contato conosco hoje para discutir suas necessidades específicas de formação de cerâmica e deixe-nos ajudá-lo a escolher o equipamento perfeito para o seu fluxo de trabalho. Entre em contato através do nosso formulário de contato!

Guia Visual

Produtos relacionados

- Máquina CIP de Prensagem Isostática a Frio para Laboratório para Prensagem Isostática a Frio

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Máquina de Prensagem Hidráulica Aquecida 24T 30T 60T com Placas Aquecidas para Prensagem a Quente de Laboratório

- Prensa de Aquecimento de Placa Dupla para Laboratório

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

As pessoas também perguntam

- Qual é o material do molde de prensagem isostática a frio? Elastômeros Essenciais para Densidade Uniforme

- O que é uma prensa isostática a frio? Obtenha compactação uniforme de pó para peças complexas

- Quais são os exemplos de prensagem isostática a frio? Obtenha Densidade Uniforme na Compactação de Pós

- Por que a conformação a frio é melhor do que a conformação a quente? Um guia para escolher o processo de conformação de metal correto

- Qual é o processo do grafite isostático? Um Guia para a Criação de Material Uniforme e de Alto Desempenho