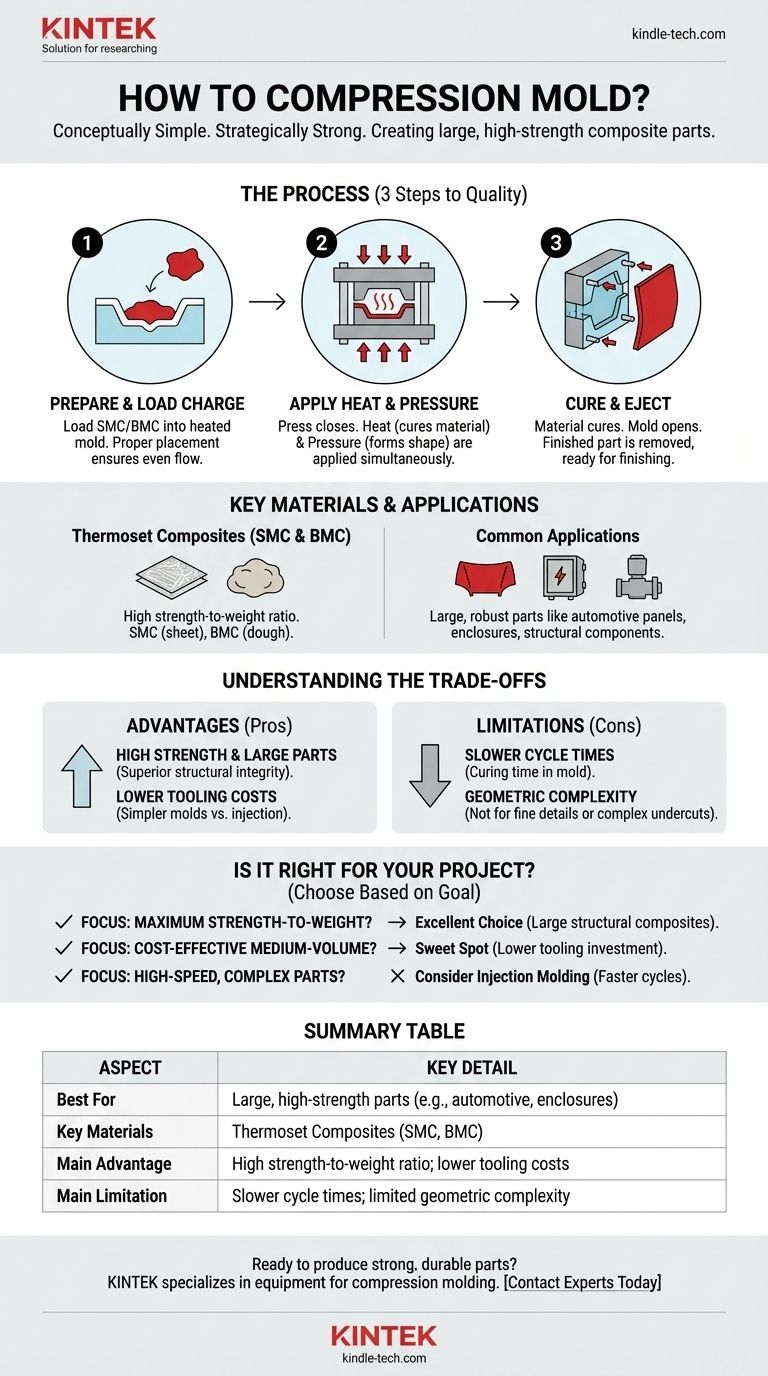

Em sua essência, a moldagem por compressão é um processo conceitualmente simples. Envolve colocar uma quantidade pré-medida de matéria-prima, conhecida como "carga", na cavidade de um molde aquecido e aberto. O molde é então fechado e uma pressão imensa é aplicada, forçando o material a preencher a cavidade e se conformar ao seu formato. O calor e a pressão são mantidos até que o material cure, resultando em uma peça sólida e acabada.

A simplicidade do processo — espremer o material em um formato final — esconde seu verdadeiro propósito. A moldagem por compressão é uma escolha estratégica para fabricar peças grandes, de alta resistência e com estabilidade dimensional, especialmente a partir de materiais compósitos, onde outros métodos seriam impraticáveis ou menos eficazes.

A Mecânica do Processo

Para realmente entender a moldagem por compressão, devemos olhar além das etapas básicas e examinar a interação entre material, calor e pressão. Cada fase é crítica para se obter um componente de alta qualidade.

Etapa 1: Preparação e Carregamento da Carga

A "carga" é a quantidade precisa de material de moldagem necessária para a peça. Este material é frequentemente um compósito termofixo, como o Composto de Moldagem em Folha (SMC) ou o Composto de Moldagem em Massa (BMC).

A carga é cuidadosamente colocada na metade inferior do molde aberto. A colocação correta, geralmente no centro, é crucial para garantir que o material flua uniformemente por toda a cavidade quando a pressão é aplicada, prevenindo vazios ou pontos fracos.

Etapa 2: Aplicação de Calor e Pressão

Assim que a carga é carregada, uma prensa hidráulica fecha o molde. Duas forças críticas estão agora em ação: calor e pressão.

O molde é aquecido a uma temperatura específica, que serve a duas funções. Ela reduz a viscosidade do material, permitindo que ele flua mais facilmente, e inicia a reação de reticulação química (cura) nos materiais termofixos.

Simultaneamente, a prensa aplica uma força compressiva significativa. Essa pressão garante que o material se conforme a todos os detalhes do molde e expulsa qualquer ar aprisionado.

Etapa 3: Cura e Ejeção da Peça

O molde permanece fechado sob calor e pressão por um tempo predeterminado. Durante este "tempo de cura", o material termofixo passa por uma mudança química irreversível, endurecendo em um estado sólido e estável.

Após a conclusão da cura, a prensa é aberta e a peça acabada é removida do molde, muitas vezes com a ajuda de pinos ejetores. A peça pode então passar por operações de acabamento menores, como o corte de rebarbas excessivas.

Materiais Chave e Suas Aplicações

A escolha do material é fundamental para o sucesso de uma peça moldada por compressão. Embora vários materiais possam ser usados, o processo é dominado por compósitos termofixos de alta resistência.

Compósitos Termofixos: SMC e BMC

O Composto de Moldagem em Folha (SMC) é o material mais comum. É uma folha "pronta para moldar" que combina resina (como poliéster ou éster vinílico), cargas e reforço de fibra picada (geralmente fibras de vidro).

O Composto de Moldagem em Massa (BMC) é semelhante, mas tem uma consistência pastosa com fibras mais curtas. É bem adequado para moldar formas mais complexas em comparação com o SMC. Ambos os materiais oferecem uma relação resistência-peso excepcional.

Aplicações Comuns

Essas propriedades de alta resistência tornam a moldagem por compressão ideal para a produção de peças grandes e robustas. Exemplos comuns incluem painéis de carroceria automotiva, capôs, caixas elétricas e componentes estruturais para equipamentos industriais.

Entendendo as Compensações

Nenhum processo de fabricação é perfeito para todas as aplicações. Escolher a moldagem por compressão requer uma compreensão clara de suas vantagens e limitações inerentes.

Vantagem: Alta Resistência e Peças Grandes

A capacidade de usar compósitos reforçados com fibras longas permite a criação de componentes com rigidez e integridade estrutural superiores. O processo é uma das maneiras mais econômicas de produzir peças compósitas muito grandes.

Vantagem: Custos de Ferramental Mais Baixos (em comparação com a Moldagem por Injeção)

Os moldes de compressão são geralmente mais simples e duráveis do que seus equivalentes de moldagem por injeção. Eles não exigem sistemas complexos de canais de alimentação e pontos de injeção, e operam sob pressões mais baixas, resultando em um investimento inicial em ferramental significativamente menor.

Limitação: Tempos de Ciclo Mais Lentos

A necessidade de o material curar dentro do molde torna os tempos de ciclo inerentemente mais longos do que os processos de termoplásticos, como a moldagem por injeção. Isso pode torná-lo menos adequado para produção de altíssimo volume de peças menores.

Limitação: Complexidade Geométrica

Embora a moldagem por compressão possa produzir peças com uma boa quantidade de detalhes, ela não é ideal para componentes com recursos muito finos, cantos internos afiados ou rebaixos complexos. O fluxo do material não é tão controlado quanto na moldagem por injeção.

A Moldagem por Compressão é Adequada para o Seu Projeto?

Sua escolha deve ser guiada pelo objetivo principal do seu projeto: resistência, custo ou velocidade de produção.

- Se seu foco principal é a máxima relação resistência-peso: A moldagem por compressão é uma excelente escolha, especialmente para grandes componentes estruturais usando SMC ou outros compósitos reforçados com fibra.

- Se seu foco principal é a produção de médio volume de forma econômica: Este processo atinge um ponto ideal onde os custos de ferramental para moldagem por injeção são proibitivos, mas você precisa de mais durabilidade do que outros métodos podem oferecer.

- Se seu foco principal é a produção de alta velocidade e alto volume de peças complexas: Você deve considerar seriamente a moldagem por injeção, pois seus tempos de ciclo rápidos são mais adequados para esse objetivo.

Entender esse equilíbrio entre capacidade do material, custo do ferramental e velocidade de produção é a chave para alavancar a moldagem por compressão de forma eficaz.

Tabela de Resumo:

| Aspecto | Detalhe Principal |

|---|---|

| Ideal Para | Peças grandes e de alta resistência (ex: painéis automotivos, caixas) |

| Materiais Chave | Compósitos Termofixos (SMC, BMC) |

| Vantagem Principal | Alta relação resistência-peso; custos de ferramental mais baixos vs. moldagem por injeção |

| Limitação Principal | Tempos de ciclo mais lentos; complexidade geométrica limitada |

Pronto para produzir peças fortes e duráveis para suas necessidades laboratoriais ou industriais?

A KINTEK é especializada em fornecer os equipamentos e consumíveis que impulsionam processos de fabricação avançados, como a moldagem por compressão. Se você está desenvolvendo novos materiais compósitos ou aumentando a produção, nossa experiência pode ajudá-lo a alcançar resultados superiores. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar seu projeto com soluções laboratoriais confiáveis.

Guia Visual

Produtos relacionados

- Prensa Elétrica de Laboratório Hidráulica Dividida para Pastilhas

- Prensa Hidráulica de Laboratório Máquina de Prensa de Pellets para Caixa de Luvas

- Prensa Hidráulica Automática de Laboratório para Prensa de Pastilhas XRF e KBR

- Prensa Hidráulica de Laboratório Prensa de Pastilhas para Bateria de Botão

- Máquina de Prensa Hidráulica Automática de Alta Temperatura com Placas Aquecidas para Laboratório

As pessoas também perguntam

- Qual o papel de uma prensa hidráulica de laboratório na preparação de pastilhas de eletrólito sólido? Garanta a precisão dos dados

- O que é o método de pastilha de pó prensado? Um Guia para Preparação Precisa de Amostras de FTIR

- As prensas hidráulicas são movidas a água? Descubra o papel crucial do óleo hidráulico.

- Qual é o uso do KBr? Domine a Preparação de Amostras para Espectroscopia IV Precisa

- O que é a técnica de pastilha em IV? Domine a Preparação de Amostras Sólidas para Espectroscopia Clara