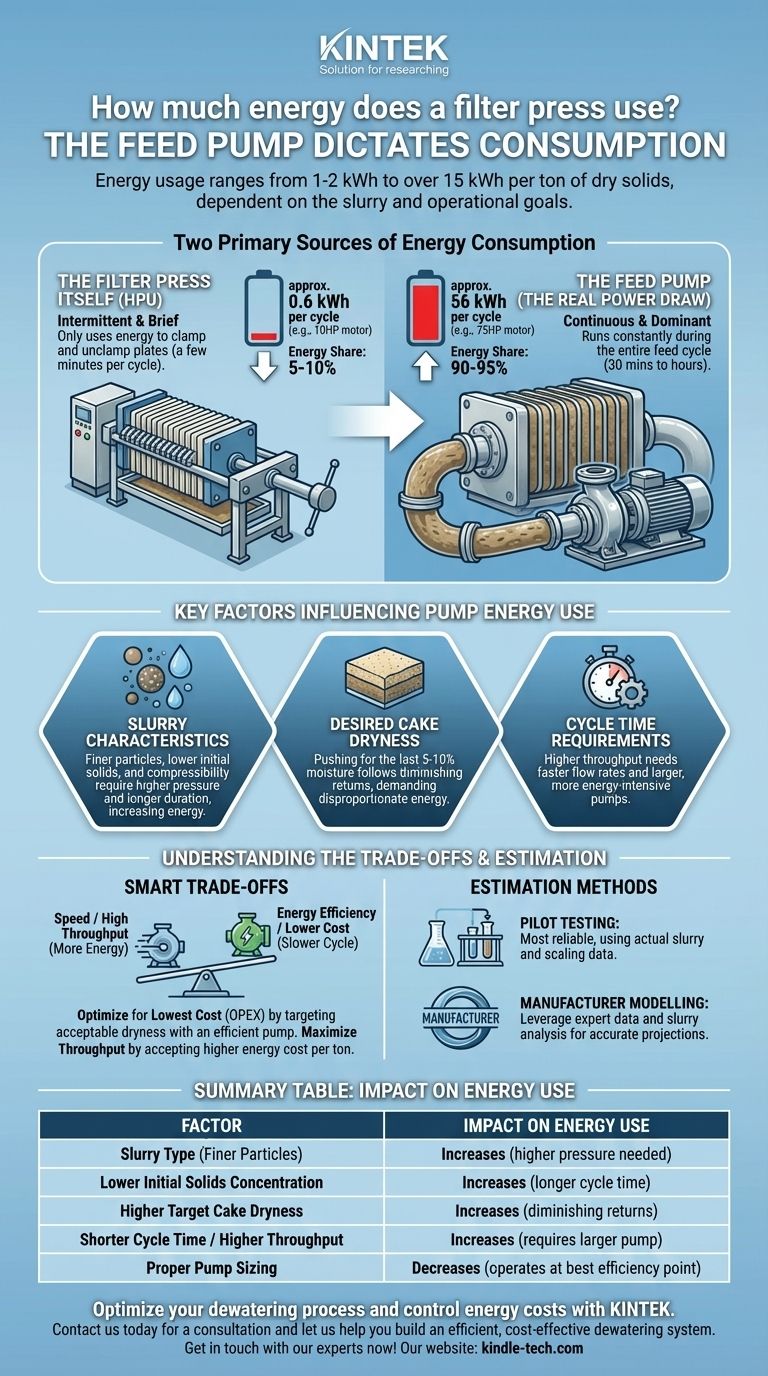

O consumo de energia de uma prensa-filtro é altamente variável, mas é esmagadoramente ditado pela bomba de alimentação, e não pela própria prensa. O uso de energia de um sistema completo de desaguamento pode variar de 1-2 kWh a mais de 15 kWh por tonelada de sólidos secos processados, dependendo inteiramente da pasta a ser desaguada e dos objetivos operacionais. A unidade hidráulica da prensa consome uma fração disso, tipicamente usando energia apenas intermitentemente para apertar as placas.

A principal conclusão é que a própria prensa-filtro é um dispositivo de relativamente baixa energia. Aproximadamente 90-95% da energia total consumida em um ciclo de prensa-filtro é usada pela bomba de alimentação para forçar o líquido através do meio filtrante, tornando a seleção da bomba e os parâmetros operacionais os fatores mais críticos na gestão dos custos de energia.

As Duas Principais Fontes de Consumo de Energia

Para entender o uso de energia, você deve separar o sistema em seus dois componentes principais: a unidade da prensa-filtro e o sistema da bomba de alimentação. Eles servem a funções diferentes e têm perfis de energia vastamente diferentes.

A Própria Prensa-Filtro (Unidade de Potência Hidráulica)

A estrutura da prensa-filtro requer energia para uma tarefa principal: apertar as placas filtrantes com imensa força para criar uma vedação à prova de vazamentos.

Isso é realizado por uma Unidade de Potência Hidráulica (HPU), que consiste em um motor elétrico acionando uma bomba hidráulica. O consumo de energia deste sistema é intermitente e breve. Ele funciona por apenas alguns minutos no início de um ciclo para fechar e apertar a prensa, e por alguns momentos no final para abri-la. Durante as longas etapas de filtração (alimentação) e sopro/secagem de ar, o motor da HPU está desligado.

A Bomba de Alimentação (O Verdadeiro Consumo de Energia)

A bomba de alimentação é o motor do processo de desaguamento e o consumidor de energia dominante do sistema. Sua função é mover a pasta de um tanque de retenção para as câmaras da prensa-filtro, construindo pressão para superar a resistência do tecido filtrante e do bolo de sólidos em formação.

Este processo é contínuo durante todo o ciclo de alimentação, que pode durar de 30 minutos a várias horas. O motor da bomba funciona constantemente durante este período, e seu consumo de energia está diretamente relacionado à pressão e à vazão necessárias para desaguar a pasta de forma eficaz.

Fatores Chave que Influenciam o Uso de Energia da Bomba

A questão não é "quanta energia uma prensa-filtro usa", mas "quanta energia é necessária para desaguar minha pasta específica para minha especificação desejada?" A resposta depende de várias variáveis.

Características da Pasta

A natureza da sua pasta é o fator mais importante. Pastas difíceis de desaguar exigem pressões mais altas por durações mais longas, resultando em maior uso de energia. As principais propriedades incluem:

- Tamanho da Partícula: Partículas mais finas (argilas, pigmentos) criam um bolo filtrante denso e menos permeável que requer pressão muito alta para desaguar. Partículas grossas (areia, finos de carvão) formam um bolo mais permeável, exigindo menos energia.

- Concentração de Sólidos: Uma pasta muito diluída significa que a bomba deve funcionar por mais tempo para bombear mais água apenas para encher as câmaras da prensa antes que uma pressão significativa comece a se acumular.

- Compressibilidade: Alguns sólidos se deformam sob pressão, cegando o meio filtrante e exigindo pressões ainda maiores para continuar o fluxo do filtrado.

Secura Desejada do Bolo

Remover os últimos 5-10% de umidade de um bolo filtrante segue uma lei de retornos decrescentes. Pode exigir uma quantidade desproporcional de tempo na pressão máxima, aumentando exponencialmente a energia consumida por ciclo. Uma decisão operacional chave é determinar o ponto "bom o suficiente" para a secura do bolo para equilibrar o custo de energia com as necessidades do processo a jusante.

Requisitos de Tempo de Ciclo

Se você precisa processar um alto volume de pasta rapidamente, precisará de uma vazão maior. Isso exige uma bomba mais potente e que consome mais energia. Um ciclo de desaguamento mais lento e metódico com uma bomba menor será quase sempre mais eficiente em termos de energia por tonelada de sólidos processados, mas isso vem com o custo de menor rendimento.

Compreendendo as Trocas

Otimizar uma operação de prensa-filtro é um ato de equilíbrio. Compreender as trocas inerentes é fundamental para tomar decisões de engenharia e financeiras sólidas.

Velocidade vs. Eficiência Energética

Há uma troca direta entre o tempo de ciclo e a eficiência energética. Operar uma bomba em sua vazão e pressão máximas nominais alcançará o ciclo mais rápido, mas as bombas são frequentemente mais eficientes quando operam em um ponto abaixo de sua saída máxima. Um ciclo de alimentação mais longo e lento pode reduzir significativamente o kWh consumido por tonelada de sólidos.

Secura do Bolo vs. Custo de Energia

Alcançar 78% de sólidos secos é crítico quando 75% pode ser alcançado com 30% menos energia? A resposta depende inteiramente do que acontece com o bolo em seguida. Se for para um aterro sanitário onde você paga por peso, a secura extra pode valer o custo da energia. Se estiver sendo alimentado em um secador térmico, a energia economizada na prensa pode simplesmente ser gasta no secador.

O Custo Oculto do Dimensionamento Incorreto

Selecionar uma bomba não é apenas sobre atender à pressão máxima. Uma bomba subdimensionada terá dificuldade em atingir a pressão alvo, levando a ciclos excessivamente longos e operação ineficiente. Por outro lado, uma bomba grosseiramente superdimensionada operará longe de seu ponto de melhor eficiência, desperdiçando energia mesmo que atinja o tempo de ciclo desejado.

Como Estimar o Consumo de Energia

Embora um número universal preciso seja impossível, você pode chegar a uma estimativa precisa para sua aplicação específica.

A Importância dos Testes Piloto

O método mais confiável para determinar o consumo de energia é realizar um teste piloto com sua pasta real. Usando uma prensa-filtro em pequena escala, um engenheiro pode medir as pressões e os tempos de ciclo necessários, e então escalar esses dados com precisão para um sistema em tamanho real e calcular o uso de energia projetado.

Trabalhando com um Fabricante

Forneça aos fornecedores uma análise abrangente da pasta, incluindo distribuição do tamanho das partículas, pH, composição química e porcentagem de sólidos. Fabricantes experientes podem usar esses dados e seus bancos de dados internos para modelar o processo de desaguamento e fornecer uma forte estimativa do tamanho da bomba necessária e do consumo de energia esperado.

Um Exemplo de Regra Geral

Para ilustrar a disparidade de energia, considere um sistema de médio porte:

- HPU da Prensa: Um motor de 10 HP funcionando por 5 minutos (para fechar/apertar) usa cerca de 0,6 kWh por ciclo.

- Bomba de Alimentação: Um motor de 75 HP funcionando por um ciclo de alimentação de 60 minutos usa cerca de 56 kWh por ciclo.

Este exemplo simplificado mostra a bomba consumindo quase 100 vezes mais energia do que a própria prensa em um único ciclo.

Fazendo a Escolha Certa para o Seu Objetivo

Sua prioridade operacional determinará sua abordagem para gerenciar o consumo de energia.

- Se seu foco principal é minimizar os custos operacionais (OPEX): Busque a menor secura de bolo aceitável e use uma bomba dimensionada corretamente para operar em seu ponto mais eficiente, mesmo que isso signifique ciclos ligeiramente mais longos.

- Se seu foco principal é maximizar o rendimento: Você deve aceitar um custo de energia mais alto por tonelada, que é o preço da bomba maior e mais potente necessária para alcançar tempos de ciclo rápidos.

- Se seu foco principal é selecionar um novo sistema: Não pule a fase de testes piloto. Esses dados são a base para um sistema projetado com precisão e evitarão surpresas caras nas futuras contas de energia.

Em última análise, compreender os fatores que impulsionam o uso de energia o capacita a controlar seu processo e alinhar seu desempenho com seus objetivos de negócios específicos.

Tabela Resumo:

| Fator | Impacto no Uso de Energia |

|---|---|

| Tipo de Pasta (Partículas Mais Finas) | Aumenta (maior pressão necessária) |

| Menor Concentração Inicial de Sólidos | Aumenta (maior tempo de ciclo) |

| Maior Secura Alvo do Bolo | Aumenta (retornos decrescentes) |

| Menor Tempo de Ciclo / Maior Rendimento | Aumenta (requer bomba maior) |

| Dimensionamento Correto da Bomba | Diminui (opera no ponto de melhor eficiência) |

Otimize seu processo de desaguamento e controle os custos de energia com a KINTEK.

Incerteza sobre os requisitos de energia para sua pasta específica? Nossos especialistas podem ajudá-lo a modelar o processo de desaguamento e selecionar o equipamento certo para equilibrar rendimento, secura do bolo e custos operacionais. Somos especializados em equipamentos e consumíveis de laboratório, fornecendo soluções adaptadas às necessidades exclusivas do seu laboratório.

Entre em contato conosco hoje para uma consulta e deixe-nos ajudá-lo a construir um sistema de desaguamento eficiente e econômico.

Entre em contato com nossos especialistas agora!

Guia Visual

Produtos relacionados

- Prensa Elétrica de Laboratório Hidráulica Dividida para Pastilhas

- Prensa de Filtro de Laboratório Hidráulica de Diafragma para Filtração de Laboratório

- Prensa Hidráulica de Laboratório Máquina de Prensa de Pellets para Caixa de Luvas

- Prensa Hidráulica Aquecida com Placas Aquecidas para Prensa Quente de Laboratório com Caixa de Vácuo

- Máquina de Prensagem Hidráulica Aquecida 24T 30T 60T com Placas Aquecidas para Prensagem a Quente de Laboratório

As pessoas também perguntam

- Por que pastilhas de KBr são usadas em FTIR? Obtenha Análise Clara e Precisa de Amostras Sólidas

- O que é o método de pastilha de pó prensado? Um Guia para Preparação Precisa de Amostras de FTIR

- O que é a técnica de pastilha em IV? Domine a Preparação de Amostras Sólidas para Espectroscopia Clara

- Qual é a vantagem do KBr? Transparência IR Inigualável para Espectroscopia Precisa

- Qual é o uso do KBr? Domine a Preparação de Amostras para Espectroscopia IV Precisa