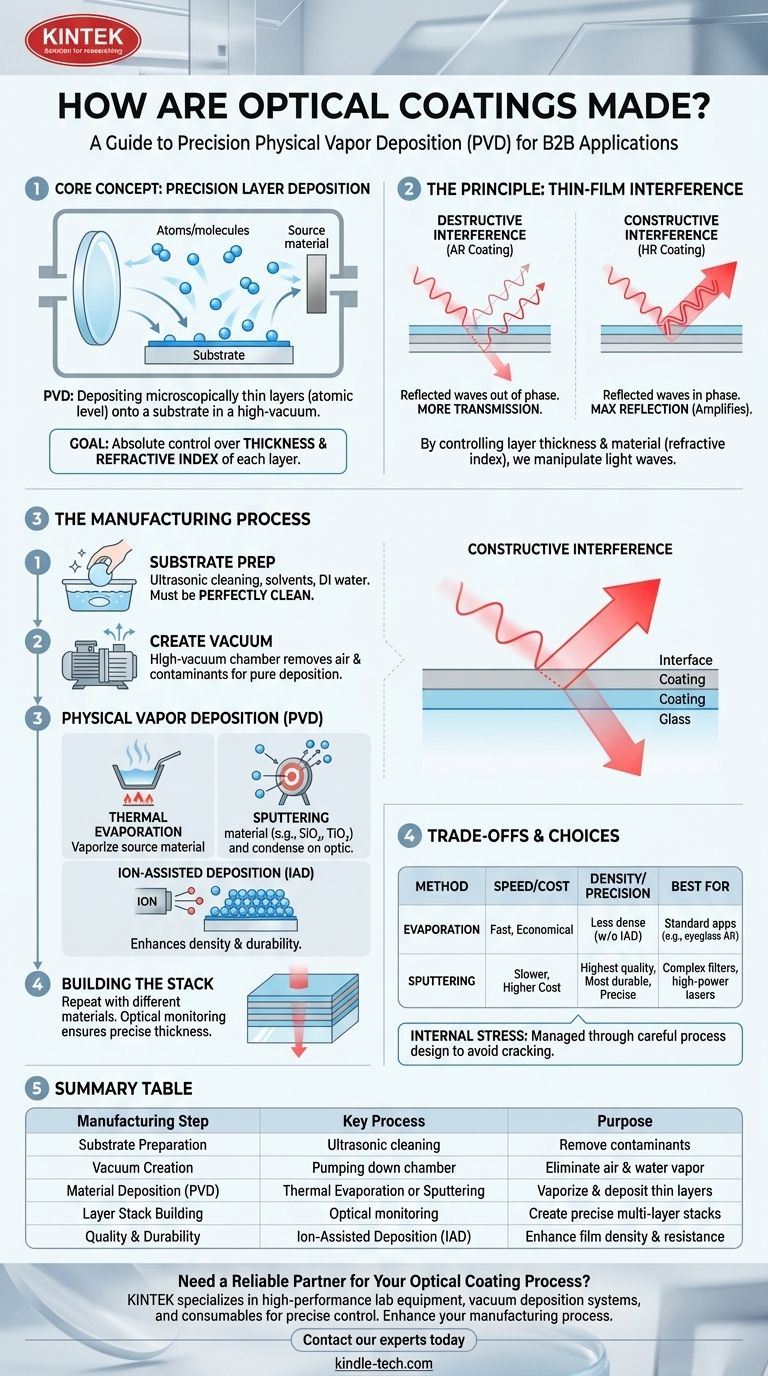

Em sua essência, um revestimento óptico é feito depositando camadas microscopicamente finas de materiais específicos sobre uma superfície óptica, como uma lente ou espelho. Este processo, conhecido como deposição física de vapor (PVD), ocorre dentro de uma câmara de alto vácuo onde os materiais são vaporizados e depois permitem-se condensar na superfície do substrato, construindo um revestimento uma camada atômica de cada vez. O desempenho do revestimento é determinado pela criação de uma pilha precisa de múltiplas camadas, cada uma com uma espessura e índice de refração diferentes.

Todo o processo de fabricação de revestimentos ópticos é projetado para alcançar um objetivo fundamental: controle absoluto sobre a espessura e o índice de refração de cada camada em uma pilha multicamadas. Essa precisão é o que permite que o revestimento manipule as ondas de luz através do princípio da interferência de filmes finos.

O Princípio: Por que as Camadas Importam

Antes de entender o processo de fabricação, é crucial entender seu propósito. Os revestimentos ópticos funcionam usando a natureza ondulatória da luz contra si mesma.

O Papel da Interferência de Filmes Finos

Quando a luz atinge uma superfície revestida, parte dela reflete na parte superior do revestimento, e parte entra no revestimento, refletindo em camadas subsequentes ou no próprio substrato.

O objetivo é controlar a fase dessas ondas de luz refletidas. Ao projetar precisamente a espessura e o material (índice de refração) de cada camada, podemos fazer com que as ondas refletidas interfiram umas nas outras.

Interferência Destrutiva vs. Construtiva

Para um revestimento antirreflexo (AR), as camadas são projetadas de modo que as ondas refletidas estejam fora de fase, fazendo com que se anulem. Esta é a interferência destrutiva, e resulta em mais luz sendo transmitida através da óptica.

Para um revestimento de espelho altamente reflexivo (HR), as camadas são projetadas para fazer com que as ondas refletidas estejam perfeitamente em fase. Esta é a interferência construtiva, que amplifica a reflexão para quase 100%.

O Processo: Dentro da Câmara de Vácuo

A criação de camadas que muitas vezes têm apenas alguns nanômetros de espessura requer um ambiente extremamente controlado, livre de contaminantes. É por isso que todo o revestimento óptico avançado é feito em uma câmara de alto vácuo.

Passo 1: Preparação do Substrato

Os componentes ópticos (substratos) devem estar perfeitamente limpos. Qualquer poeira microscópica, óleo ou resíduo criará um defeito no revestimento, fazendo com que ele falhe. O processo de limpeza é um processo de várias etapas envolvendo banhos ultrassônicos, solventes e água deionizada.

Passo 2: Criação do Vácuo

Os substratos limpos são carregados em uma câmara, que é então bombeada para um alto vácuo. Isso remove o ar e o vapor de água, que de outra forma contaminariam os materiais de revestimento e interfeririam no processo de deposição.

Passo 3: Deposição Física de Vapor (PVD)

Este é o cerne do processo. Um material de origem — tipicamente um óxido metálico ou fluoreto como dióxido de silício (SiO₂) ou dióxido de titânio (TiO₂) — é vaporizado. As moléculas vaporizadas viajam em linhas retas através do vácuo e se condensam nas superfícies relativamente frias da óptica.

Existem dois métodos principais para vaporizar o material de origem:

Evaporação Térmica

O material de origem é colocado em um cadinho e aquecido até evaporar. Isso é frequentemente aprimorado com uma fonte de íons (Deposição Assistida por Íons, ou IAD) que bombardeia o substrato com íons energéticos. Isso compacta as moléculas em condensação mais firmemente, criando um revestimento mais denso e durável.

Pulverização Catódica (Sputtering)

Um alvo feito do material de origem é bombardeado com íons de alta energia (geralmente argônio). Este bombardeio fisicamente remove átomos do alvo, que então "pulverizam" no substrato. A pulverização catódica produz filmes extremamente densos, uniformes e duráveis com um alto grau de precisão.

Passo 4: Construindo a Pilha

Para criar um revestimento de alto desempenho, o processo é repetido com diferentes materiais. Uma camada de um material de baixo índice de refração pode ser depositada, seguida por uma camada de um material de alto índice de refração.

Um sistema de monitoramento óptico mede a luz refletindo ou transmitindo através da óptica durante a deposição. Isso permite que o sistema desligue a fonte de deposição no momento exato em que a camada atinge sua espessura alvo, garantindo extrema precisão.

Compreendendo as Compensações

A escolha do método de deposição envolve uma compensação direta entre desempenho, durabilidade e custo. Nenhum processo único é perfeito para todas as aplicações.

Evaporação: Velocidade vs. Densidade

A evaporação é geralmente mais rápida e menos cara do que a pulverização catódica, tornando-a adequada para muitas aplicações. No entanto, sem assistência iônica, os filmes resultantes podem ser menos densos e mais suscetíveis a fatores ambientais como a umidade.

Pulverização Catódica: Precisão vs. Custo

A pulverização catódica cria os revestimentos de mais alta qualidade, mais duráveis e mais repetíveis. Sua natureza lenta e controlada é ideal para filtros complexos ou ópticas a laser de alta potência. Essa precisão e durabilidade vêm com o custo de tempos de ciclo mais longos e maiores despesas com equipamentos.

Estresse Interno

À medida que as camadas são depositadas, o estresse mecânico pode se acumular dentro do revestimento. Muito estresse pode fazer com que o revestimento rache ou delamine do substrato, um modo de falha crítico que deve ser gerenciado através de um cuidadoso projeto do processo.

Fazendo a Escolha Certa para o Seu Objetivo

O método de fabricação está diretamente ligado ao uso pretendido da óptica. Compreender essa ligação é fundamental para especificar o produto certo.

- Se o seu foco principal é o desempenho máximo (por exemplo, um filtro complexo ou revestimento AR de baixa perda): A pulverização catódica é frequentemente a escolha superior devido à sua excepcional precisão e densidade de camada.

- Se o seu foco principal é a durabilidade em ambientes agressivos (por exemplo, ópticas externas ou militares): A deposição assistida por íons ou a pulverização catódica fornecem os filmes densos e duros necessários para resistir à abrasão e às mudanças ambientais.

- Se o seu foco principal é a relação custo-benefício para aplicações padrão (por exemplo, AR de óculos simples): A evaporação térmica oferece uma solução confiável e econômica que atende aos critérios de desempenho necessários.

Em última análise, a capacidade de fabricar precisamente essas estruturas complexas e invisíveis é o que transforma uma simples peça de vidro em um componente óptico de alto desempenho.

Tabela Resumo:

| Etapa de Fabricação | Processo Chave | Propósito |

|---|---|---|

| Preparação do Substrato | Limpeza ultrassônica com solventes | Remover contaminantes para revestimento sem defeitos |

| Criação de Vácuo | Bombeamento da câmara | Eliminar ar e vapor de água para deposição pura |

| Deposição de Material (PVD) | Evaporação Térmica ou Pulverização Catódica | Vaporizar e depositar camadas finas de materiais |

| Construção da Pilha de Camadas | Monitoramento óptico e deposição repetida | Criar pilhas multicamadas precisas para interferência |

| Qualidade & Durabilidade | Deposição Assistida por Íons (IAD) | Melhorar a densidade do filme e a resistência ambiental |

Precisa de um Parceiro Confiável para o Seu Processo de Revestimento Óptico?

Revestimentos ópticos de precisão exigem equipamentos e experiência especializados. Na KINTEK, somos especialistas em equipamentos de laboratório de alto desempenho, incluindo sistemas de deposição a vácuo e consumíveis essenciais para a criação de revestimentos antirreflexo, altamente reflexivos e de filtro duráveis. Seja você desenvolvendo ópticas a laser, lentes de consumo ou filtros ópticos complexos, nossas soluções garantem o controle preciso sobre a espessura e o índice de refração que sua aplicação exige.

Deixe-nos ajudá-lo a alcançar desempenho óptico e durabilidade superiores. Entre em contato com nossos especialistas hoje para discutir seus desafios específicos de revestimento e explorar como nosso equipamento confiável pode aprimorar seu processo de fabricação.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química a Vapor Aprimorada por Plasma Inclinado Rotativo PECVD

- Máquina de Fundição de Filme Esticável de PVC para Plástico de Laboratório para Teste de Filme

- Máquina de Extrusão de Filme Soprado de Laboratório Co-Extrusão de Três Camadas

- Prensa Térmica Automática a Vácuo com Tela Sensível ao Toque

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Quais são as desvantagens da CVD? Altos Custos, Riscos de Segurança e Complexidades do Processo

- Para que fins a Deposição Química em Fase Vapor (CVD) é considerada uma técnica eficiente? Desbloqueie Revestimentos de Alto Desempenho

- O que são resistências de película de carbono?Descubra as suas vantagens e aplicações em eletrónica

- Quais são os parâmetros do processo de deposição química de vapor? Domine o CVD para Filmes Finos Superiores

- O que é um filme de pulverização catódica? Uma Película de Janela de Alta Tecnologia para Rejeição Superior de Calor

- Como o grafeno é sintetizado em um processo CVD? Desbloqueie a Produção de Grafeno de Alta Qualidade e Grande Área

- Qual é o método CVD para a preparação de nanotubos de carbono? Domine o Processo Dominante para CNTs de Alta Qualidade

- Para que serve a técnica de sputtering? Criar filmes finos de alto desempenho para eletrônica e óptica