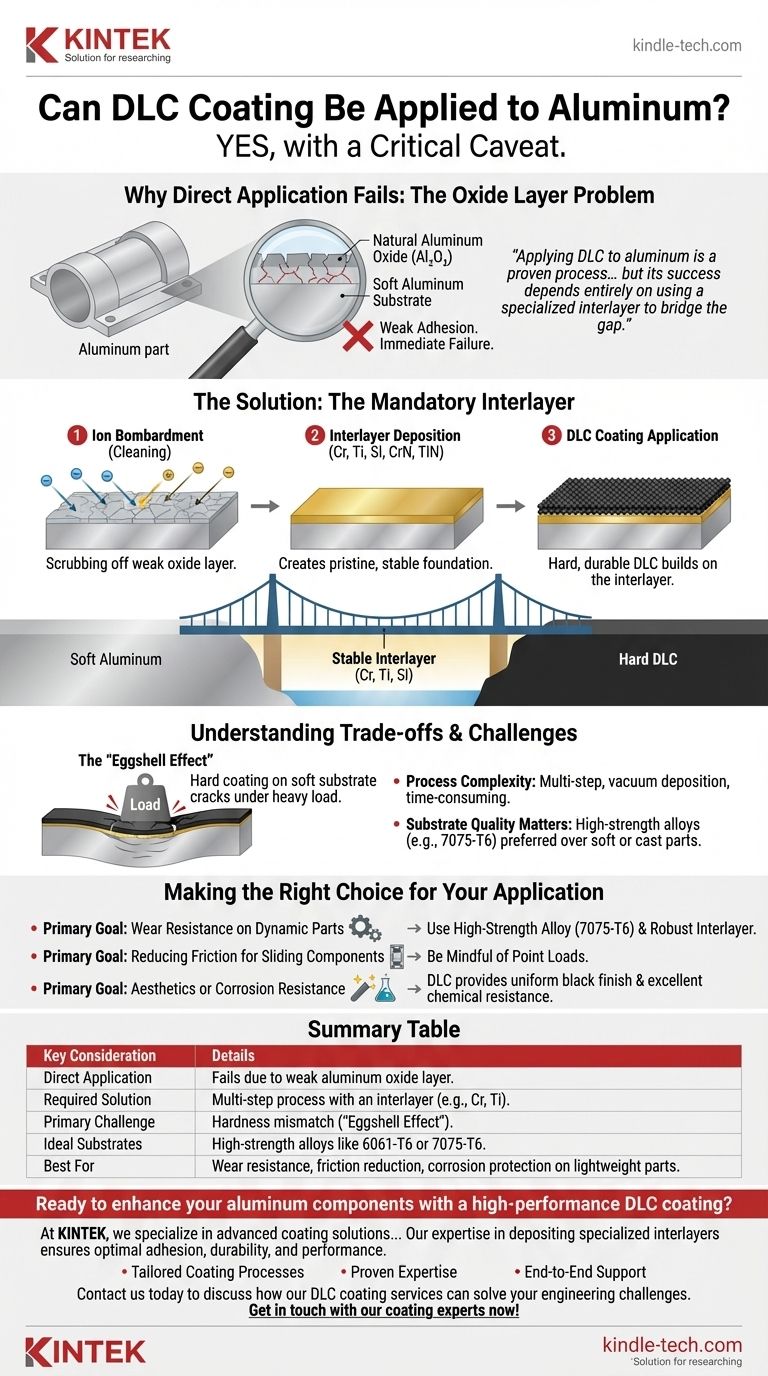

Sim, mas com uma ressalva crítica. Aplicar revestimento de Carboneto Amorfo Semelhante ao Diamante (DLC) diretamente em uma superfície de alumínio resultará em falha imediata. O processo é absolutamente possível e frequentemente realizado, mas requer uma abordagem especializada de múltiplas etapas, envolvendo uma ou mais camadas intermediárias para garantir que o revestimento adira corretamente e funcione conforme o esperado.

A aplicação de DLC em alumínio é um processo comprovado para alcançar alto desempenho em peças leves, mas seu sucesso depende inteiramente do uso de uma camada intermediária especializada para preencher a lacuna entre o substrato de alumínio macio e o revestimento cerâmico duro.

Por que a Aplicação Direta Falha: O Problema da Camada de Óxido

Para entender por que uma camada intermediária é necessária, primeiro precisamos observar a natureza fundamental de uma superfície de alumínio.

A Barreira Natural do Alumínio

Praticamente todas as superfícies de alumínio são cobertas por uma fina e invisível camada de óxido de alumínio (Al₂O₃). Esta camada se forma quase instantaneamente quando o alumínio nu é exposto ao ar.

Embora essa camada de óxido forneça alguma resistência à corrosão, ela é uma base pobre para um revestimento de alto desempenho. É relativamente macia e tem fraca adesão ao metal de alumínio subjacente.

O Desafio da Adesão

Tentar depositar um filme DLC duro e denso diretamente sobre essa frágil camada de óxido é como tentar construir uma parede de tijolos sólida sobre uma fundação de areia solta.

As tensões internas dentro do revestimento DLC, combinadas com qualquer carga mecânica externa, farão com que a fraca camada de óxido se fracture. Isso resulta no descascamento ou descolamento do DLC com o mínimo esforço.

A Solução: A Camada Intermediária Obrigatória

A chave para revestir alumínio com sucesso é primeiro criar uma fundação estável e bem aderida sobre a qual o DLC possa ser construído. Este é o trabalho da camada intermediária.

Como Funciona: Uma Ponte Entre Materiais

O processo ocorre em uma câmara de vácuo. Primeiro, a peça de alumínio é submetida a bombardeamento iônico (um tipo de jateamento com partículas carregadas) para remover a fraca camada de óxido da superfície.

Imediatamente após essa limpeza, uma camada intermediária metálica é depositada. Esta camada, frequentemente cromo (Cr) ou titânio (Ti), liga-se tenazmente ao alumínio fresco. Esta nova camada agora serve como uma fundação imaculada, estável e altamente adesiva para o revestimento DLC final.

Materiais Comuns de Camada Intermediária

Vários materiais são usados como camadas intermediárias, muitas vezes em combinação para criar uma transição graduada do substrato macio para o revestimento duro.

As escolhas comuns incluem metais elementares como Cromo (Cr), Titânio (Ti) ou Silício (Si), e, por vezes, compostos cerâmicos como Nitreto de Cromo (CrN) ou Nitreto de Titânio (TiN).

Compreendendo as Compensações e Limitações

Embora eficaz, aplicar DLC em alumínio não é isento de desafios. Entender as compensações é crucial para uma aplicação bem-sucedida.

O "Efeito Casca de Ovo"

O desafio mais significativo é a extrema incompatibilidade de dureza entre o substrato de alumínio e o revestimento DLC. O DLC é excepcionalmente duro, enquanto o alumínio é muito macio.

Se uma carga pontual ou pesada for aplicada à superfície, o alumínio macio pode se deformar por baixo do revestimento. O filme DLC duro não consegue flexionar com essa deformação e rachará, como uma casca de ovo. A camada intermediária ajuda, mas não pode eliminar totalmente essa questão fundamental.

Complexidade e Custo do Processo

Este é um processo de deposição a vácuo de múltiplas etapas. Preparar o alumínio, depositar a camada intermediária e, em seguida, depositar o DLC adiciona complexidade e tempo, tornando-o mais caro do que revestir um substrato mais simples como o aço ferramenta.

A Qualidade do Substrato é Importante

A qualidade do material de base é crítica. Ligas de alumínio de alta resistência como 6061-T6 ou 7075-T6 fornecem uma base muito melhor do que ligas mais macias ou peças de alumínio fundido porosas. Um acabamento de superfície liso e bem preparado também é essencial para uma adesão ideal.

Fazendo a Escolha Certa para Sua Aplicação

Para decidir se este processo é adequado para você, considere seu objetivo principal.

- Se o seu foco principal for resistência ao desgaste em peças dinâmicas: Certifique-se de que a liga de alumínio seja de grau de alta resistência (como 7075) e que a camada intermediária seja robusta o suficiente para suportar o DLC sob cargas operacionais.

- Se o seu foco principal for a redução de atrito para componentes deslizantes: O DLC é uma excelente escolha para peças de alumínio, mas esteja ciente de que cargas pontuais significativas ainda podem causar deformação do substrato e falha do revestimento.

- Se o seu foco principal for estética ou resistência à corrosão: O DLC fornece um acabamento preto uniforme e excelente resistência química, tornando-o uma opção viável, mas premium, em comparação com a anodização ou pintura.

Ao entender o papel crítico da camada intermediária, você pode alavancar com sucesso os benefícios exclusivos do DLC em componentes leves de alumínio.

Tabela de Resumo:

| Consideração Chave | Detalhes |

|---|---|

| Aplicação Direta | Falha devido à fraca camada de óxido de alumínio |

| Solução Necessária | Processo de múltiplas etapas com uma camada intermediária (ex: Cr, Ti) |

| Desafio Principal | Incompatibilidade de dureza ('Efeito Casca de Ovo') |

| Substratos Ideais | Ligas de alta resistência como 6061-T6 ou 7075-T6 |

| Melhor Para | Resistência ao desgaste, redução de atrito e proteção contra corrosão em peças leves |

Pronto para aprimorar seus componentes de alumínio com um revestimento DLC de alto desempenho?

Na KINTEK, somos especializados em soluções avançadas de revestimento para aplicações laboratoriais e industriais. Nossa experiência no depósito de camadas intermediárias especializadas garante que suas peças de alumínio revestidas com DLC atinjam adesão, durabilidade e desempenho ideais — seja para resistência ao desgaste, redução de atrito ou proteção superior contra corrosão.

Nós fornecemos:

- Processos de Revestimento Personalizados: Estratégias de camada intermediária personalizadas para sua liga de alumínio específica e necessidades de aplicação.

- Experiência Comprovada: Conhecimento técnico para mitigar desafios como o 'efeito casca de ovo' e garantir resultados duradouros.

- Suporte de Ponta a Ponta: Da preparação do substrato ao revestimento final, garantimos um acabamento impecável para seus componentes leves.

Entre em contato conosco hoje para discutir como nossos serviços de revestimento DLC podem resolver seus desafios de engenharia e elevar o desempenho do seu produto.

Entre em contato com nossos especialistas em revestimento agora!

Guia Visual

Produtos relacionados

- Folha de Alumínio Coletora de Corrente para Bateria de Lítio

- Folha e Chapa de Titânio de Alta Pureza para Aplicações Industriais

- Folha de Carbono Vítreo RVC para Experimentos Eletroquímicos

- Máquina de Prensagem Hidráulica Aquecida com Placas Aquecidas Prensagem Quente de Laboratório Manual Dividida

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

As pessoas também perguntam

- Como o lixo plástico difere de outros tipos de lixo? A Ameaça Oculta dos Microplásticos

- Como testar a capacidade de uma bateria de íon-lítio? Um guia para medição precisa

- Quais são as vantagens da espuma de níquel? Desbloqueie Desempenho Superior em Energia e Catálise

- Como verificar a potência de uma bateria de íon de lítio? Domine a diferença entre o nível de carga e a saúde da bateria.

- Os testadores de bateria funcionam em baterias de lítio? Por que os testadores padrão falham e o que você precisa