Situação das aplicações das baterias de iões de lítio

Crise ambiental e energética

A escalada dos problemas ambientais e a crise energética iminente impulsionaram a mudança global para soluções energéticas sustentáveis. Esta transição sublinha o papel crítico dos novos veículos de energia e das tecnologias avançadas de armazenamento de energia na mitigação destes desafios prementes. A urgência desta mudança é ainda ampliada pela necessidade de reduzir as emissões de carbono e a dependência dos combustíveis fósseis, que estão no centro das actuais crises ambiental e energética.

Os veículos movidos a novas energias, em particular os movidos a baterias de iões de lítio, oferecem uma via promissora para reduzir as emissões de gases com efeito de estufa e combater as alterações climáticas. Estes veículos não só reduzem a dependência do petróleo, como também contribuem para uma qualidade do ar mais limpa, minimizando as emissões pelo tubo de escape. Além disso, o desenvolvimento de tecnologias avançadas de armazenamento de energia, como as baterias de iões de lítio de alta capacidade, é essencial para equilibrar a natureza intermitente das fontes de energia renováveis, como a solar e a eólica.

A integração de materiais anódicos à base de silício nas baterias de iões de lítio representa um avanço significativo neste domínio. O silício, com a sua elevada capacidade específica teórica, oferece melhorias substanciais em relação aos ânodos tradicionais de grafite. No entanto, os desafios associados ao silício, como as grandes alterações de volume durante a litiação/delitiação e a fraca condutividade, exigem soluções inovadoras. O revestimento de carbono, por exemplo, surgiu como uma estratégia viável para aumentar a condutividade e a estabilidade dos ânodos de silício, melhorando assim o desempenho global das baterias de iões de lítio.

Em resumo, a transição energética global não é apenas uma resposta a crises ambientais e energéticas, mas uma estratégia proactiva para construir um futuro sustentável. Os progressos registados nos veículos movidos a novas energias e nas tecnologias de armazenamento de energia, em especial os que envolvem materiais à base de silício, são fundamentais neste esforço. À medida que a investigação e o desenvolvimento continuam a alargar os limites do possível, o potencial para criar um ecossistema energético mais sustentável e resiliente torna-se cada vez mais viável.

Vantagens das baterias de iões de lítio

As baterias de iões de lítio tornaram-se a pedra angular dos modernos sistemas de armazenamento de energia, em grande parte devido às suas inúmeras vantagens. Uma das vantagens mais significativas é o seu baixo impacto ambiental . Ao contrário das tradicionais baterias de chumbo-ácido, as baterias de iões de lítio não contêm metais pesados tóxicos, reduzindo o risco de poluição durante a produção, utilização e eliminação. Esta caraterística ecológica faz delas a escolha ideal para aplicações que vão desde a eletrónica de consumo aos veículos eléctricos.

Além disso, as baterias de iões de lítio têm um ciclo de vida excecionalmente longo . Podem ser submetidas a centenas, se não milhares, de ciclos de carga-descarga sem degradação significativa do desempenho. Esta longevidade garante que os dispositivos alimentados por baterias de iões de lítio permanecem funcionais durante longos períodos, reduzindo a frequência das substituições e os custos associados.

A elevada densidade energética das baterias de iões de lítio é outro fator crítico que impulsiona a sua adoção generalizada. Estas baterias podem armazenar uma quantidade substancial de energia num espaço compacto, o que as torna perfeitas para eletrónica portátil e veículos eléctricos, onde o espaço e o peso são considerações críticas. Esta elevada densidade de energia traduz-se em tempos de funcionamento mais longos e em maiores distâncias de viagem, melhorando a experiência e a conveniência do utilizador.

Para além destas vantagens fundamentais, as baterias de iões de lítio oferecem capacidades de carregamento rápido e baixas taxas de auto-descarga . O carregamento rápido permite aos utilizadores repor rapidamente a energia da bateria, enquanto a baixa auto-descarga assegura que a bateria mantém a sua carga durante longos períodos de inatividade. Estas caraterísticas, combinadas com o seu design leve e elevada eficiência, tornam as baterias de iões de lítio adequadas para uma miríade de aplicações, desde smartphones e computadores portáteis a sistemas de armazenamento de energia renovável e veículos eléctricos.

Limitações do ânodo de grafite

A grafite, o material de ânodo mais utilizado comercialmente, enfrenta várias limitações inerentes que impedem o seu desempenho nas baterias de iões de lítio. Um dos principais inconvenientes é a sua capacidade específica teórica relativamente baixa, que restringe a quantidade de iões de lítio que podem ser armazenados e, consequentemente, a densidade energética global da bateria. Esta limitação é particularmente significativa no contexto da crescente procura de soluções de armazenamento de maior energia, como as necessárias para veículos eléctricos e eletrónica portátil.

Além disso, a grafite apresenta potenciais problemas de segurança devido ao seu baixo potencial de lítio incorporado. Esta caraterística pode levar a problemas como o revestimento de lítio, um fenómeno em que o lítio metálico se deposita de forma desigual na superfície do ânodo durante o carregamento. O revestimento de lítio não só reduz a eficiência da bateria, mas também representa um risco significativo de curto-circuito, que pode resultar em fuga térmica e, em casos extremos, falha da bateria ou mesmo explosões.

Em suma, embora a grafite continue a ser uma pedra angular na indústria das baterias de iões de lítio, as suas limitações em termos de capacidade e segurança exigem a exploração e adoção de materiais alternativos, como os ânodos à base de silício, que prometem colmatar estas deficiências e abrir caminho para as tecnologias de baterias da próxima geração.

Materiais de ânodo à base de silício

Vantagens do ânodo de silício

O silício destaca-se como um material anódico altamente promissor para as baterias de iões de lítio, principalmente devido à sua excecional capacidade específica teórica. Ao contrário da grafite, que tem uma capacidade teórica de aproximadamente 372 mAh/g, o silício apresenta uma capacidade teórica significativamente mais elevada, de cerca de 4200 mAh/g. Este aumento substancial da capacidade traduz-se numa vida útil mais longa da bateria e numa maior densidade energética, tornando os ânodos à base de silício altamente desejáveis para aplicações que requerem períodos de funcionamento prolongados e designs compactos.

Além disso, o silício apresenta um desempenho de segurança superior ao da grafite. Os ânodos de grafite são susceptíveis a problemas de segurança, particularmente durante o processo de litiação, devido ao seu baixo potencial de lítio incorporado. Em contrapartida, os ânodos de silício demonstram um comportamento eletroquímico mais estável e seguro, reduzindo o risco de fuga térmica e outros riscos de segurança associados às baterias de iões de lítio. Este perfil de segurança melhorado é crucial para garantir a fiabilidade e a longevidade dos sistemas de baterias, especialmente em aplicações de elevada procura, como os veículos eléctricos e a eletrónica portátil.

Em resumo, a combinação de uma elevada capacidade específica teórica e de um melhor desempenho em termos de segurança posiciona o silício como uma alternativa superior à grafite no desenvolvimento de baterias de iões de lítio da próxima geração.

Desafios do ânodo de silício

Os ânodos de silício enfrentam vários desafios significativos que impedem o seu desempenho nas baterias de iões de lítio. Um dos principais problemas é a alteração substancial de volume sofrida pelo silício durante o processo de deslitrificação. Esta expansão e contração volumétrica pode levar à degradação mecânica do material, resultando num fraco desempenho e numa rápida diminuição da capacidade.

Além disso, o silício apresenta uma fraca condutividade eléctrica, o que agrava ainda mais as suas limitações de desempenho. Para resolver estes problemas, os investigadores exploraram várias estratégias, como a variação da dimensionalidade do silício através da nanoestruturação. Esta abordagem conduziu ao desenvolvimento de ânodos de silício hierárquicos compostos, que se tornaram um foco importante para futuras aplicações.

No início da década de 2020, os avanços tecnológicos colocaram estes ânodos compósitos à beira da comercialização, com a criação de instalações de produção em massa nos Estados Unidos. Apesar destes desenvolvimentos promissores, a procura de um material de ânodo ideal continua. O lítio metálico, por exemplo, oferece uma capacidade específica mais elevada do que o silício, mas apresenta o seu próprio conjunto de desafios, incluindo a instabilidade do lítio metálico e o risco de formação de dendrite.

A camada de interfase de eletrólito sólido (SEI) continua a ser um desafio crítico de conceção, particularmente no contexto dos ânodos de lítio metálico. Se for estabilizado com sucesso, o lítio metálico poderá revolucionar a tecnologia das baterias, oferecendo a maior capacidade de carga e mantendo um perfil leve.

Estratégias para atenuar os desafios

Os investigadores implementaram uma variedade de estratégias inovadoras para enfrentar os desafios inerentes ao silício como material anódico em baterias de iões de lítio. Estas estratégias foram concebidas para melhorar a condutividade do silício, atenuar a sua expansão de volume durante o ciclo e melhorar o seu desempenho eletroquímico global.

Um dos principais métodos envolve a nanoestruturação que consiste em reduzir o tamanho das partículas de silício à nanoescala. Esta abordagem tira partido do aumento da área de superfície e da redução dos comprimentos de difusão à nanoescala, melhorando assim a cinética de inserção e extração do ião de lítio. Além disso, o silício nanoestruturado pode acomodar mais eficazmente as grandes alterações de volume associadas à litiação e à deslitiação, reduzindo o stress mecânico e o risco de fratura das partículas.

Outra estratégia fundamental é o revestimento da superfície com elementos condutores . O carbono é o revestimento condutor mais utilizado devido à sua excelente condutividade eletrónica e estabilidade mecânica. Os revestimentos de carbono podem ser aplicados utilizando várias técnicas, como a deposição química de vapor (CVD), a moagem de bolas de alta energia e a secagem por pulverização. Estes revestimentos funcionam como uma camada protetora, impedindo o contacto direto entre o silício e o eletrólito, o que reduz a formação de camadas indesejáveis de interfase eletrólito-sólido (SEI) e aumenta a estabilidade cíclica do ânodo.

Além disso, a utilização de estruturas de matriz rígida tem sido explorada para fornecer suporte mecânico e amortecer as alterações de volume do silício durante o ciclo. Estas estruturas matriciais, frequentemente compostas por carbono ou outros materiais rígidos, podem encapsular partículas de silício, oferecendo um quadro estável que mantém a integridade estrutural e evita a desintegração do material do ânodo.

| Estratégia | Descrição | Benefícios |

|---|---|---|

| Nanoestruturação | Redução do tamanho das partículas de silício para a nanoescala | Cinética melhorada, melhor acomodação da mudança de volume, fratura reduzida |

| Revestimento de superfície | Aplicação de revestimentos condutores (por exemplo, carbono) ao silício | Condutividade melhorada, redução da formação de SEI, maior estabilidade em ciclos |

| Matriz rígida | Utilização de estruturas rígidas para encapsular o silício | Suporte mecânico, mantém a integridade estrutural, evita a desintegração |

Estas estratégias visam, coletivamente, aproveitar a elevada capacidade específica teórica do silício, ultrapassando simultaneamente as suas limitações, abrindo assim caminho para a sua aplicação prática nas baterias de iões de lítio da próxima geração.

Métodos de preparação de compósitos de silício-carbono

Deposição química de vapor (CVD)

A Deposição Química em Vapor (CVD) é uma técnica sofisticada de deposição em vácuo utilizada para produzir materiais sólidos de alta qualidade e elevado desempenho. Este processo é amplamente utilizado na indústria dos semicondutores para a deposição de películas finas, que são cruciais para melhorar o desempenho dos dispositivos. Numa configuração típica de CVD, o substrato, frequentemente uma pastilha de silício, é exposto a um ou mais precursores voláteis. Estes precursores sofrem reacções químicas ou decomposição na superfície do substrato, resultando no revestimento desejado. Simultaneamente, são gerados subprodutos voláteis, que são subsequentemente removidos através do fluxo de gás dentro da câmara de reação.

A CVD é particularmente vantajosa para o revestimento de silício com carbono, um processo que melhora significativamente as caraterísticas de ciclo dos materiais à base de silício nas baterias de iões de lítio. O revestimento de carbono não só melhora a condutividade eléctrica do silício, como também amortece as suas grandes alterações de volume durante os ciclos de litiação e deslitiação. Apesar destes benefícios, a CVD é marcada pela sua elevada complexidade e custo, que podem ser atribuídos à intrincada configuração e à necessidade de um controlo preciso dos vários parâmetros do processo.

A versatilidade da CVD é ainda demonstrada pela sua capacidade de depositar uma vasta gama de materiais em diferentes formas, incluindo estruturas monocristalinas, policristalinas, amorfas e epitaxiais. Estes materiais vão desde compostos de silício, como dióxido de silício, carboneto, nitreto e oxinitreto, até materiais avançados de carbono, como fibras de carbono, nanofibras, nanotubos, diamante e grafeno. Além disso, a CVD pode depositar metais como o tungsténio e o nitreto de titânio, bem como dieléctricos de elevado kilo, o que a torna uma ferramenta versátil nos processos de microfabricação.

O desenvolvimento da CVD remonta a 1960, quando John M. Blocher, Jr. cunhou o termo para a diferenciar da Deposição em Vapor Físico (PVD). Ao longo dos anos, foram desenvolvidos vários formatos de CVD, cada um deles diferindo na forma como as reacções químicas são iniciadas. Por exemplo, a CVD térmica de parede quente funciona em modo descontínuo, enquanto a CVD assistida por plasma utiliza o plasma para melhorar o processo de deposição. Estas variações sublinham a adaptabilidade da CVD, tornando-a uma pedra angular na produção de materiais avançados para diversas aplicações, incluindo tecnologias de armazenamento de energia como as baterias de iões de lítio.

Moagem de bolas de alta energia

A moagem de bolas de alta energia é um método robusto e eficiente para a preparação de compósitos de silício-carbono, particularmente para utilização em baterias de iões de lítio. Esta técnica aproveita a elevada energia cinética das esferas ou pérolas de moagem para esmagar e misturar materiais, facilitando a rápida redução de tamanho e a liga mecânica. O processo é particularmente eficaz para materiais duros e quebradiços, como metais, ligas, cerâmicas e minerais, tornando-o uma escolha ideal para materiais anódicos à base de silício.

Principais vantagens

- Ciclo de produção curto: Uma das caraterísticas de destaque da moagem de bolas de alta energia é a sua capacidade de processamento rápido. A ação de moagem intensa e de alta velocidade permite a produção rápida de partículas finas, reduzindo significativamente o tempo necessário para a preparação do material.

- Custo-benefício: Em comparação com outros métodos, como a deposição química de vapor (CVD), a moagem de bolas de alta energia é mais económica. O equipamento necessário é menos complexo e os custos operacionais são mais baixos, tornando-a uma opção financeiramente atractiva para aplicações industriais.

Limitações e desafios

- Conteúdo de silício: Apesar da sua eficiência, a moagem de bolas de alta energia tem limitações no que respeita ao teor de silício. O processo pode levar a danos estruturais e à degradação das partículas de silício, o que é prejudicial para o desempenho geral do material do ânodo.

- Danos estruturais: O impacto de alta energia pode causar tensões mecânicas significativas, levando à formação de defeitos e fissuras nas partículas de silício. Este dano estrutural pode comprometer a integridade e o desempenho eletroquímico do produto final.

Aplicação em baterias de iões de lítio

A moagem de bolas de alta energia é particularmente útil no contexto das baterias de iões de lítio, onde a necessidade de materiais finamente moídos e uniformemente misturados é primordial. O método pode produzir compostos de silício-carbono com elevada área de superfície e locais reactivos, que são cruciais para melhorar o desempenho da bateria. No entanto, os desafios inerentes ao teor de silício e aos danos estruturais exigem uma otimização cuidadosa e, possivelmente, a integração de técnicas adicionais de modificação da superfície para atenuar estes problemas.

Em resumo, embora a moagem de bolas de alta energia ofereça uma via promissora para a preparação rápida e económica de compósitos de silício-carbono, é essencial abordar as suas limitações para aproveitar plenamente o seu potencial na produção de materiais anódicos avançados para baterias de iões de lítio.

Secagem por pulverização

A secagem por pulverização é um método fundamental na preparação de compósitos de silício-carbono (Si/C), particularmente para a sua aplicação como materiais de ânodo em baterias de iões de lítio. Esta técnica oferece várias vantagens distintas que contribuem para o desempenho global e a estabilidade do ânodo.

Um dos principais benefícios da secagem por pulverização é a sua capacidade de produzir compósitos com elevada retenção de capacidade . Isto é crucial para assegurar que o ânodo mantém a sua capacidade de carga ao longo de múltiplos ciclos, um fator crítico na longevidade das baterias de iões de lítio. O método consegue-o através do controlo cuidadoso da formação da estrutura composta, o que ajuda a minimizar a perda de capacidade.

Além disso, a secagem por pulverização facilita a criação de uma estrutura de poros adequada no interior dos compósitos Si/C. Esta estrutura de poros é essencial para o material do ânodo, uma vez que melhora a infiltração do eletrólito e o transporte de iões dentro do material. Um melhor transporte de iões conduz a um melhor desempenho eletroquímico, incluindo tempos de carregamento mais rápidos e um armazenamento de energia mais eficiente.

O processo envolve a atomização de uma solução precursora em gotículas finas, que são depois secas para formar partículas sólidas. Estas partículas são posteriormente tratadas termicamente para formar o compósito Si/C final. O ambiente controlado durante a secagem por pulverização permite ajustes precisos ao tamanho e à morfologia das partículas, que são fundamentais para otimizar o desempenho do material.

Em resumo, a secagem por pulverização é um método versátil e eficaz para produzir compósitos Si/C que apresentam uma elevada capacidade de retenção e uma estrutura de poros ideal, tornando-os altamente adequados para utilização como materiais anódicos em baterias de iões de lítio.

Método hidrotérmico

O método hidrotérmico é uma técnica sofisticada utilizada para sintetizar compósitos de silício-carbono, que envolve processos de evaporação hidrotérmica a alta temperatura. Este método aproveita as propriedades únicas das condições hidrotérmicas para criar compósitos que exibem uma estabilidade de ciclo excecional, particularmente quando são incorporados aditivos de carboneto de vanádio (VC).

Durante o processo hidrotérmico, o ambiente de alta temperatura facilita a formação de ligações químicas estáveis entre o silício e o carbono, resultando num material compósito que é adequado para utilização em baterias de iões de lítio. A incorporação de aditivos VC melhora ainda mais a estabilidade cíclica destes compósitos, proporcionando uma estrutura mais robusta que pode suportar os repetidos ciclos de carga-descarga sem degradação significativa.

Este método é particularmente vantajoso devido à sua capacidade de produzir compósitos com um elevado grau de uniformidade e integridade estrutural. As condições de alta temperatura garantem que os compósitos estão isentos de defeitos, o que é crucial para manter o desempenho a longo prazo do material do ânodo nas baterias de iões de lítio. Além disso, a utilização da evaporação hidrotérmica permite o controlo preciso da microestrutura do compósito, o que é essencial para otimizar as suas propriedades electroquímicas.

Em resumo, o método hidrotérmico oferece uma via promissora para a preparação de compósitos de silício-carbono com excelente estabilidade em ciclos, o que o torna uma técnica valiosa na procura contínua de materiais anódicos avançados para baterias de iões de lítio.

Método Sol-Gel

O método sol-gel é uma técnica versátil e amplamente utilizada para o fabrico de películas finas e outros materiais, particularmente no contexto de ânodos à base de silício para baterias de iões de lítio. Este método envolve a formação de uma suspensão coloidal, conhecida como "sol", que transita para uma fase sólida, semelhante a um gel. Esta transição é facilitada por uma série de reacções de hidrólise e polimerização, resultando numa macromolécula sólida e estável imersa num solvente.

Uma das principais vantagens do método sol-gel é a sua capacidade de funcionar a temperaturas experimentais relativamente baixas, tornando-o uma escolha prática para os investigadores. Além disso, o processo é simples e fácil de gerir, exigindo um mínimo de equipamento especializado. No entanto, estas vantagens têm um custo. O método sol-gel é conhecido pelos seus elevados custos de síntese e longos tempos de processamento, o que pode ser uma desvantagem significativa, especialmente em aplicações industriais onde a eficiência e a relação custo-eficácia são fundamentais.

| Vantagens | Desvantagens |

|---|---|

| Baixa temperatura experimental | Elevado custo de síntese |

| Operação fácil | Tempo de processamento longo |

Apesar destes desafios, o método sol-gel continua a ser uma ferramenta valiosa na preparação de compósitos de silício-carbono, oferecendo um equilíbrio de controlo e flexibilidade que é difícil de alcançar com outros métodos.

Método de micro-ondas

A síntese por micro-ondas surgiu como uma técnica promissora para a produção de materiais de silício revestidos com grafeno, que apresentam propriedades electroquímicas excepcionais. Este método aproveita a capacidade única das micro-ondas para aquecer rapidamente os materiais, levando à formação de camadas de grafeno de alta qualidade em substratos de silício. Os materiais de silício revestidos com grafeno resultantes demonstram uma elevada capacidade específica reversível, o que é crucial para melhorar as capacidades de armazenamento de energia das baterias de iões de lítio.

Uma das principais vantagens do método de micro-ondas é a sua capacidade de produzir materiais com uma estabilidade de ciclo superior. Isto é conseguido através do aquecimento uniforme e rápido proporcionado pelas micro-ondas, que promove a formação de um revestimento de grafeno estável e condutor. Este revestimento não só melhora a condutividade global do ânodo à base de silício, como também atenua os problemas de expansão de volume que estão normalmente associados ao silício durante os processos de litiação e deslitiação.

| Vantagem | Descrição |

|---|---|

| Elevada capacidade reversível | O revestimento de grafeno aumenta a capacidade específica do silício, melhorando o armazenamento de energia. |

| Boa estabilidade de ciclo | O aquecimento uniforme assegura uma camada de grafeno estável, conduzindo a um melhor desempenho do ciclo. |

| Atenuação da expansão do volume | O revestimento condutor ajuda a amortecer as alterações de volume no silício, reduzindo a deterioração da capacidade. |

O método de micro-ondas é particularmente atrativo devido ao seu tempo de síntese relativamente curto e à capacidade de produzir materiais com uma qualidade consistente. Estes atributos tornam-no uma alternativa competitiva a outras técnicas de revestimento de carbono, como a deposição de vapor químico (CVD) e a moagem de bolas de alta energia, que envolvem frequentemente processos mais complexos e morosos.

Em resumo, o método de síntese por micro-ondas oferece uma abordagem simplificada para a criação de materiais de silício revestidos com grafeno que são adequados para aplicações avançadas de baterias de iões de lítio. Ao combinar a elevada capacidade do silício com as propriedades condutoras e protectoras do grafeno, este método abre caminho ao desenvolvimento de materiais anódicos da próxima geração com melhor desempenho e estabilidade.

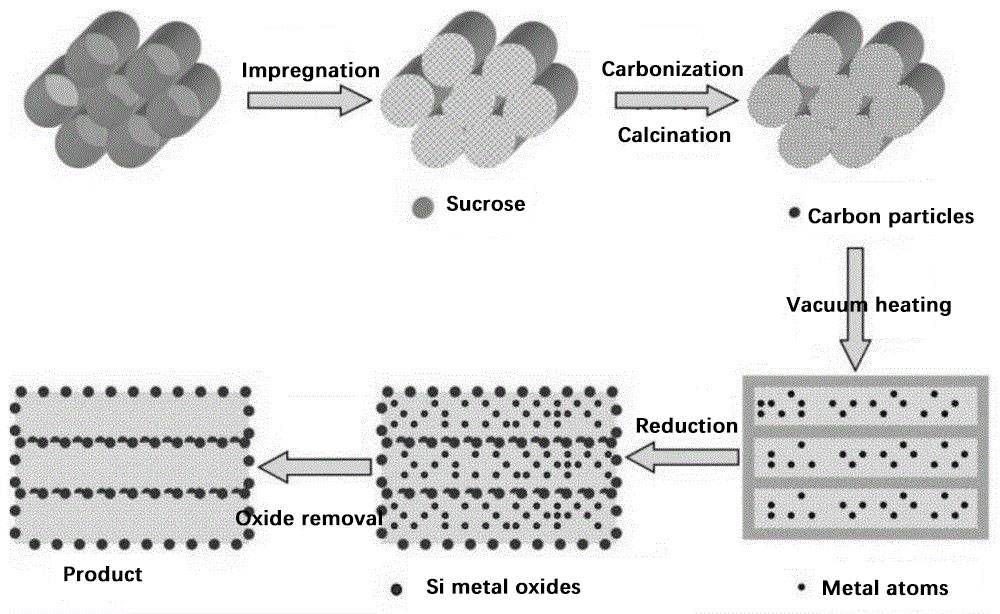

Síntese in situ

A síntese in situ é um método sofisticado que catalisa o crescimento de camadas de carbono diretamente sobre nanopartículas de silício. Esta técnica é particularmente vantajosa para aumentar a força de ligação interfacial entre o silício e o carbono, o que é crucial para melhorar o desempenho eletroquímico global dos ânodos à base de silício nas baterias de iões de lítio.

O processo envolve a deposição controlada de átomos de carbono na superfície do silício, criando uma interface robusta e condutora. Esta interface não só atenua as alterações de volume que o silício sofre durante os ciclos de litiação e deslitiação, como também aumenta significativamente a condutividade eléctrica do material. Como resultado, o compósito silício-carbono apresenta uma estabilidade superior em ciclos e uma maior retenção de capacidade em comparação com os ânodos de silício tradicionais.

Além disso, o método de síntese in situ permite uma afinação precisa da espessura e da estrutura da camada de carbono, que pode ser optimizada para melhorar ainda mais o desempenho do ânodo. Este nível de personalização é particularmente benéfico para enfrentar os desafios específicos associados aos ânodos de silício, tais como a sua fraca condutividade e o rápido declínio da capacidade.

Em resumo, a síntese in situ oferece um caminho promissor para o desenvolvimento de ânodos compostos de silício-carbono de alto desempenho, proporcionando uma solução robusta para as limitações dos materiais convencionais à base de silício nas baterias de iões de lítio.

CONTACTE-NOS PARA UMA CONSULTA GRATUITA

Os produtos e serviços da KINTEK LAB SOLUTION foram reconhecidos por clientes de todo o mundo. A nossa equipa terá todo o prazer em ajudar com qualquer questão que possa ter. Contacte-nos para uma consulta gratuita e fale com um especialista de produto para encontrar a solução mais adequada para as suas necessidades de aplicação!