Em resumo, um Microscópio Eletrônico de Varredura (MEV) requer revestimento de ouro para amostras não condutoras para prevenir a distorção da imagem e melhorar a qualidade da imagem. A camada ultrafina de ouro torna a amostra eletricamente condutiva, fornecendo um caminho para os elétrons escaparem para o terra, e suas propriedades melhoram significativamente o sinal usado para criar a imagem final.

O problema central é que os MEVs usam um feixe de elétrons para observar uma amostra. Se a amostra não for condutiva, esses elétrons se acumulam na superfície, criando um "carregamento" elétrico que degrada severamente a imagem. O revestimento de ouro é a solução clássica para tornar a amostra visível ao feixe de elétrons.

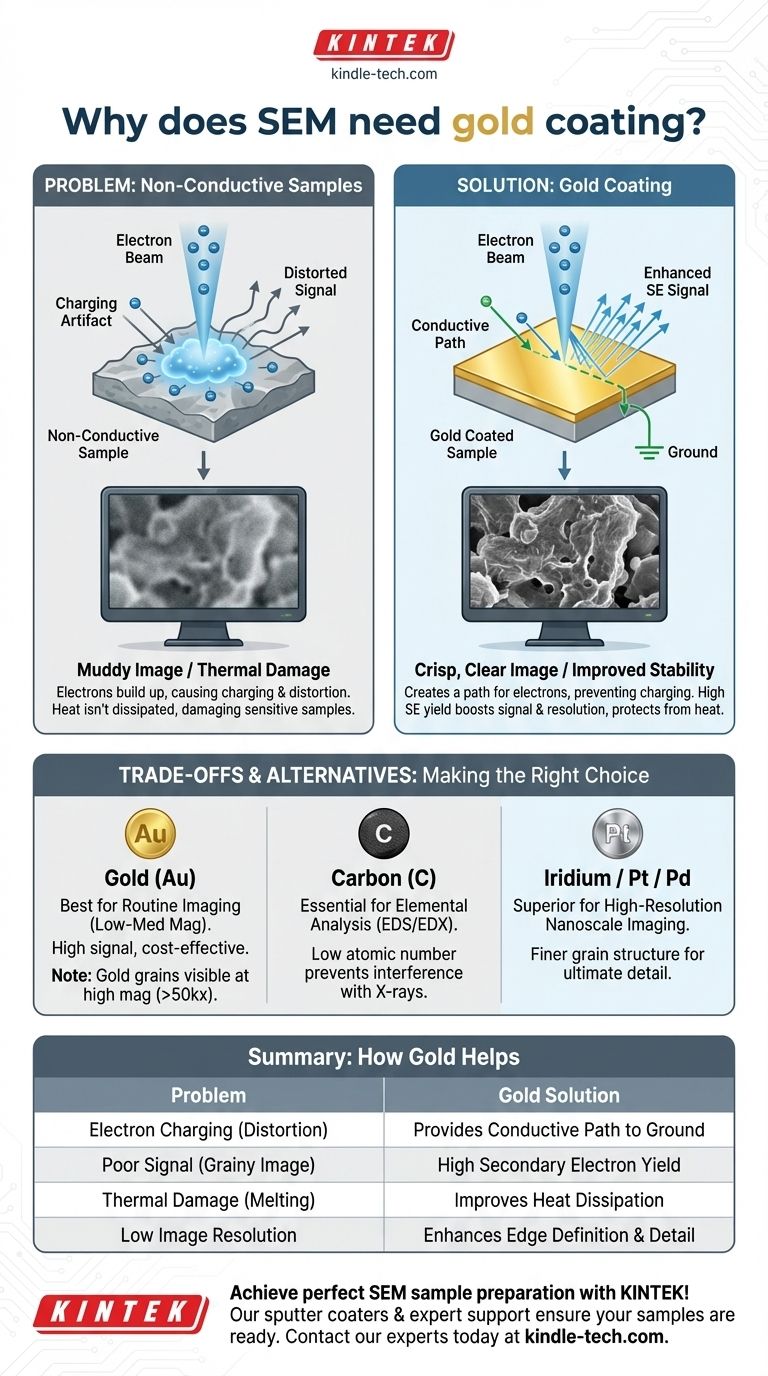

O Problema Fundamental: Amostras Não Condutoras em MEV

Um Microscópio Eletrônico de Varredura funciona bombardeando uma amostra com um feixe focado de elétrons e detectando os sinais que ricocheteiam. Este processo é fundamentalmente elétrico, o que cria grandes problemas quando a própria amostra não consegue conduzir eletricidade.

O Artefato de "Carregamento"

Quando o feixe de elétrons atinge uma superfície não condutiva (como um polímero, cerâmica ou espécime biológico), os elétrons não têm para onde ir. Eles ficam presos.

Esse acúmulo de carga negativa na superfície, conhecido como carregamento, desvia o feixe de elétrons incidente e distorce os sinais que saem da amostra. O resultado é uma imagem distorcida, muitas vezes excessivamente brilhante ou instável.

Geração de Sinal Insuficiente

O sinal mais importante para a imagem MEV são os elétrons secundários (SE), que são elétrons de baixa energia ejetados dos átomos da superfície da amostra. Este sinal cria a imagem topográfica detalhada.

Muitos materiais não condutores são intrinsecamente maus emissores de elétrons secundários. Isso leva a uma baixa relação sinal-ruído, resultando em uma imagem "turva" ou granulada que carece de detalhes nítidos.

Dano Térmico

A energia do feixe de elétrons é depositada na amostra como calor. Em uma amostra não condutiva, esse calor não consegue se dissipar facilmente, o que pode levar ao derretimento, empenamento ou destruição completa de estruturas delicadas.

Como o Revestimento de Ouro Resolve Esses Problemas

A aplicação de uma camada incrivelmente fina de metal – um processo chamado sputter coating (deposição por pulverização catódica) – neutraliza diretamente esses problemas. O ouro é uma escolha tradicional e altamente eficaz para este processo.

Criação de um Caminho Condutivo

A função principal do revestimento de ouro é criar um caminho condutivo da superfície da amostra para o suporte da amostra do MEV aterrado.

Esse caminho permite que o excesso de elétrons do feixe flua inofensivamente, prevenindo completamente o artefato de carregamento e estabilizando a imagem.

Melhorando o Sinal de Imagem

O ouro tem um rendimento de elétrons secundários muito alto. Isso significa que, quando o feixe de elétrons primário atinge a superfície revestida de ouro, ele ejeta um grande número de elétrons secundários.

Essa abundância de sinal aumenta drasticamente a relação sinal-ruído, produzindo as imagens nítidas, claras e de alto contraste pelas quais o MEV é conhecido.

Melhorando a Estabilidade e a Resolução

Ao fornecer um caminho para a energia térmica escapar, o revestimento aumenta a condução térmica e protege espécimes sensíveis de danos causados pelo feixe.

O revestimento também reduz a profundidade de penetração do feixe de elétrons na amostra. Isso melhora a resolução de borda, fazendo com que os limites e os detalhes finos de uma estrutura apareçam muito mais nítidos.

Compreendendo as Desvantagens e Armadilhas Comuns

Embora o ouro seja um excelente revestimento de uso geral, nem sempre é a melhor escolha. Compreender suas limitações é fundamental para uma análise precisa.

A Estrutura Granular do Ouro

A deposição por pulverização catódica não cria um filme perfeitamente liso. Ela deposita o ouro como uma coleção de grãos em nanoescala.

Em baixas a médias magnificações, isso não é um problema. Mas em magnificações muito altas (tipicamente acima de 50.000x), você pode começar a visualizar a textura do próprio revestimento de ouro, e não a verdadeira superfície da sua amostra. Para imagens em verdadeira nanoescala, metais de grão mais fino como Irídio ou Platina/Paládio são superiores.

Obscurecendo Dados Elementares

O revestimento de ouro cobre completamente a amostra original. Isso impossibilita a realização de análises elementares (como Espectroscopia de Raios X por Dispersão de Energia, ou EDS/EDX), pois o detector verá apenas o sinal do ouro.

Se o seu objetivo é determinar a composição química da sua amostra, você deve usar um material diferente. O revestimento de carbono é o padrão para análise elementar porque seu baixo número atômico produz mínima interferência com os sinais de raios X da amostra subjacente.

Fazendo a Escolha Certa de Revestimento

Sua escolha de revestimento deve ser impulsionada pelo seu objetivo analítico. Não existe um único material "melhor" para todas as aplicações.

- Se o seu foco principal é a imagem de rotina em baixa a média magnificação: O ouro é a escolha confiável, econômica e de alto sinal.

- Se o seu foco principal é a análise elementar (EDS/EDX): Você deve usar revestimento de carbono para obter dados composicionais precisos de sua amostra.

- Se o seu foco principal é a imagem de altíssima resolução de nanoestruturas: Um metal de grão mais fino (e mais caro) como Irídio ou Platina/Paládio é necessário para evitar a imagem da textura do revestimento.

Em última análise, a preparação adequada da amostra é a base de uma boa microscopia, e a seleção do revestimento certo é crucial para a obtenção de dados confiáveis e significativos.

Tabela Resumo:

| Problema com Amostras Não Condutoras | Como o Revestimento de Ouro Ajuda |

|---|---|

| Carregamento de Elétrons (Distorção da Imagem) | Fornece um caminho condutivo para o terra |

| Sinal de Elétrons Secundários Insuficiente | Alto rendimento de elétrons secundários para imagens nítidas |

| Dano Térmico (Dano por Feixe) | Melhora a dissipação de calor |

| Baixa Resolução de Imagem | Melhora a definição de bordas e detalhes |

Obtenha a preparação perfeita de amostras MEV com a KINTEK!

Sofrendo com artefatos de carregamento ou baixa qualidade de imagem? Nossos sputter coaters e suporte especializado garantem que suas amostras não condutoras sejam preparadas corretamente para imagens MEV claras e confiáveis.

A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo a todas as suas necessidades laboratoriais. Deixe nossa experiência guiá-lo para a melhor solução de revestimento para sua aplicação específica.

Entre em contato com nossos especialistas hoje para uma consulta e veja a diferença que a preparação adequada faz!

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Crisol de Feixe de Elétrons, Crisol de Feixe de Canhão de Elétrons para Evaporação

- Eletrodo de Chapa de Platina para Aplicações Laboratoriais e Industriais

- Eletrodo de Disco de Platina Rotativo para Aplicações Eletroquímicas

As pessoas também perguntam

- O que são filmes revestidos com diamante? Aprimore Materiais com Camadas Transparentes e Super-Duras

- O revestimento de diamante vale a pena? Maximize a vida útil e o desempenho do componente

- O que é revestimento de diamante CVD? Cultive uma camada de diamante super-dura e de alto desempenho

- Como são revestidas as ferramentas com diamante? Obtenha Dureza Superior e Baixo Atrito para as Suas Ferramentas

- Qual é o processo de revestimento de diamante CVD? Cultive uma Camada de Diamante Superior, Quimicamente Ligada