Na deposição por pulverização catódica (sputtering), o gás mais comumente usado é o Argônio (Ar). Isso ocorre porque o Argônio é um gás nobre, o que significa que é quimicamente inerte e não reagirá com o material alvo durante o processo. Isso permite a deposição de um filme fino que possui a mesma composição pura do material de origem.

A escolha do gás na deposição por pulverização catódica é uma decisão de engenharia crítica. Embora o Argônio seja o padrão devido à sua natureza inerte e custo-benefício, o gás ideal é selecionado com base em um equilíbrio entre a eficiência da pulverização catódica, o custo e a composição final desejada do filme.

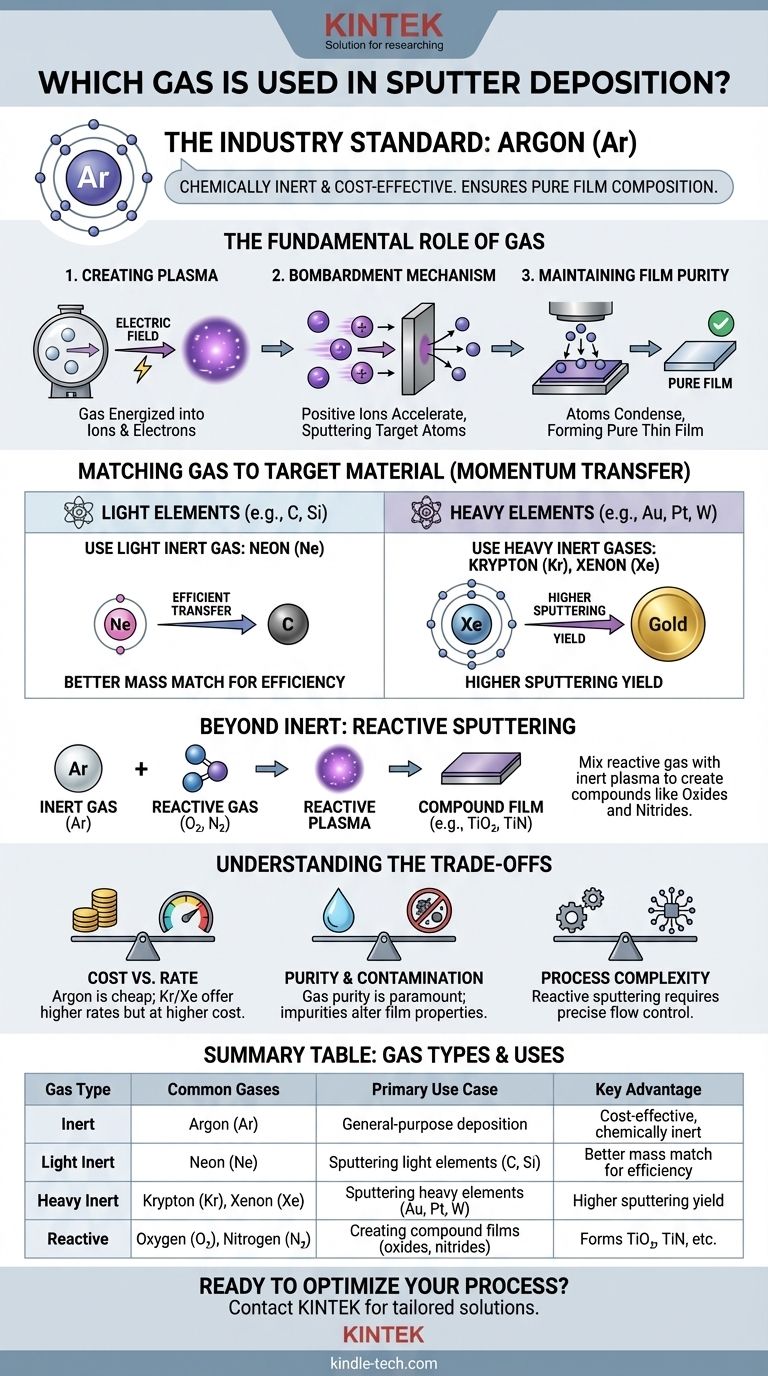

O Papel Fundamental do Gás na Pulverização Catódica

Para entender por que gases específicos são escolhidos, devemos primeiro entender o papel que o gás desempenha no próprio processo de deposição. O gás não é meramente um ambiente de fundo; é o meio ativo que impulsiona todo o mecanismo de pulverização catódica.

Criação do Plasma

A deposição por pulverização catódica começa introduzindo um gás de baixa pressão em uma câmara de vácuo. Um campo elétrico é então aplicado, que energiza o gás e o transforma em um plasma — um estado da matéria que consiste em íons positivos e elétrons livres.

O Mecanismo de Bombardeio

Esses íons de gás positivos recém-criados são acelerados pelo campo elétrico e direcionados para o "alvo", que é um bloco sólido do material que você deseja depositar. Os íons bombardeiam o alvo com alta energia, removendo fisicamente, ou por pulverização catódica (sputtering), átomos de sua superfície.

Manutenção da Pureza do Filme

Esses átomos pulverizados viajam então pela câmara e se condensam em um substrato (como um wafer de silício ou lâmina de vidro), formando um filme fino e uniforme. Usar um gás inerte como o Argônio é crucial para garantir que o filme depositado seja puro e tenha a mesma composição química do alvo.

Combinando o Gás com o Material Alvo

Embora o Argônio seja o cavalo de batalha da pulverização catódica, a eficiência do processo pode ser significativamente melhorada ao combinar o gás com o alvo. Essa decisão é regida por um princípio central da física.

O Princípio da Transferência de Momento

Pense no processo como um jogo de sinuca. Para a transferência mais eficiente de energia e momento, a massa dos objetos colidentes deve ser semelhante. O mesmo se aplica à pulverização catódica: a pulverização catódica máxima ocorre quando a massa do íon do gás é próxima da massa do átomo alvo.

Pulverização Catódica de Elementos Leves

Ao pulverizar catodicamente materiais alvo mais leves (como carbono ou silício), um gás inerte mais leve é mais eficiente. O Néon (Ne), embora mais caro que o Argônio, oferece uma melhor correspondência de massa e pode aumentar a taxa de pulverização catódica.

Pulverização Catódica de Elementos Pesados

Inversamente, para materiais alvo pesados (como ouro, platina ou tungstênio), gases inertes mais pesados são muito mais eficazes. O Criptônio (Kr) e o Xenônio (Xe) têm uma massa atômica muito maior do que o Argônio, levando a um aumento drástico na eficiência da pulverização catódica para esses elementos pesados.

Além do Inerte: O Poder da Pulverização Catódica Reativa

Em algumas aplicações, o objetivo não é depositar um material puro, mas sim criar um composto. Isso é alcançado através de um processo chamado pulverização catódica reativa, onde o gás é intencionalmente escolhido para reagir com o material pulverizado.

O Objetivo: Depositar Compostos

Na pulverização catódica reativa, um gás reativo (como Oxigênio ou Nitrogênio) é misturado ao gás inerte primário (geralmente Argônio). À medida que os átomos são pulverizados do alvo, eles reagem com esse gás para formar um novo composto.

Criação de Óxidos e Nitretos

Este é o método padrão para produzir filmes tecnologicamente importantes. Por exemplo, pulverizar catodicamente um alvo de titânio em uma mistura de Argônio e Oxigênio depositará um filme de dióxido de titânio (TiO₂). A pulverização catódica do mesmo alvo em Argônio e Nitrogênio criará um revestimento duro de nitreto de titânio (TiN).

Onde a Reação Ocorre

Dependendo dos parâmetros do processo, essa reação química pode ocorrer na superfície do alvo, em trânsito enquanto os átomos viajam para o substrato, ou diretamente no próprio substrato.

Entendendo os Compromissos

A seleção do gás certo é sempre um equilíbrio de fatores concorrentes.

Custo vs. Taxa de Pulverização Catódica

O Argônio é abundante e barato, tornando-o a escolha padrão. O Néon, Criptônio e, especialmente, o Xenônio são significativamente mais caros. Você deve ponderar o custo mais alto em relação aos ganhos potenciais na velocidade e eficiência do processo.

Pureza e Contaminação

A pureza do gás de pulverização catódica é fundamental. Quaisquer impurezas, como vapor de água ou oxigênio, em seu suprimento de gás inerte podem ser incorporadas inadvertidamente em seu filme, alterando suas propriedades elétricas ou ópticas.

Complexidade do Processo

A pulverização catódica reativa é um processo poderoso, mas complexo. O controle da mistura de gases e da química da reação para alcançar a estequiometria de filme desejada requer um controle preciso das taxas de fluxo de gás e das velocidades de bombeamento.

Selecionando o Gás Certo para Sua Aplicação

Sua escolha de gás é determinada inteiramente pelos objetivos técnicos e econômicos do seu projeto.

- Se seu foco principal for a deposição de filme fino de uso geral e econômica: Mantenha-se com o Argônio, pois ele oferece o melhor equilíbrio entre desempenho e custo para uma ampla gama de materiais.

- Se seu foco principal for maximizar a taxa de pulverização catódica para um material específico: Combine a massa do íon com a massa do átomo alvo — use Néon para elementos leves e Criptônio ou Xenônio para elementos pesados, se o orçamento permitir.

- Se seu foco principal for criar um filme composto, como um óxido ou nitreto: Use um processo de pulverização catódica reativa, introduzindo um gás como Oxigênio ou Nitrogênio em seu plasma de Argônio.

Em última análise, o gás que você escolher é um parâmetro fundamental que define tanto a eficiência do seu processo quanto as propriedades do material final que você cria.

Tabela de Resumo:

| Tipo de Gás | Gases Comuns | Caso de Uso Principal | Vantagem Principal |

|---|---|---|---|

| Inerte | Argônio (Ar) | Deposição de uso geral | Econômico, quimicamente inerte |

| Inerte Leve | Néon (Ne) | Pulverização catódica de elementos leves (C, Si) | Melhor correspondência de massa para eficiência |

| Inerte Pesado | Criptônio (Kr), Xenônio (Xe) | Pulverização catódica de elementos pesados (Au, Pt, W) | Maior rendimento de pulverização catódica |

| Reativo | Oxigênio (O₂), Nitrogênio (N₂) | Criação de filmes compostos (óxidos, nitretos) | Forma TiO₂, TiN, etc. |

Pronto para otimizar seu processo de deposição por pulverização catódica? A escolha correta do gás é fundamental para alcançar filmes finos de alta qualidade e eficientes. Na KINTEK, nos especializamos em fornecer equipamentos de laboratório e consumíveis adaptados às suas necessidades específicas de pesquisa e produção. Se você está trabalhando com gases inertes para deposição de metal puro ou gases reativos para filmes compostos avançados, nossa experiência pode ajudá-lo a maximizar a eficiência da pulverização catódica e a qualidade do filme. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar os requisitos exclusivos do seu laboratório com equipamentos de precisão e consumíveis.

Guia Visual

Produtos relacionados

- Ferramentas de Diamantação de Diamante CVD para Aplicações de Precisão

- Gaxeta Isolante de Cerâmica de Zircônia Engenharia Cerâmica Fina Avançada

- Fabricante Personalizado de Peças de PTFE Teflon Frasco Cônico F4 Frasco Triangular 50 100 250ml

- Fabricante Personalizado de Peças de PTFE Teflon para Frasco de Fundo Redondo de Três Bocas

- Máquina de Fundição de Filme Esticável de PVC para Plástico de Laboratório para Teste de Filme

As pessoas também perguntam

- Quais são os problemas ambientais da mineração de diamantes? Descubra o Verdadeiro Custo Ecológico e Humano

- Para que servem as ferramentas revestidas de diamante? Conquiste Materiais Abrasivos com Vida Útil Superior da Ferramenta

- Qual a espessura do revestimento de diamante? Alcance Precisão Inédita com Filmes Ultrafinos

- Qual é a pegada de carbono da mineração de diamantes? Desvendando o Verdadeiro Custo Ambiental e Ético

- Quais são as vantagens do processo de crescimento de diamantes CVD em comparação com o processo HPHT? Domine precisão e eficiência