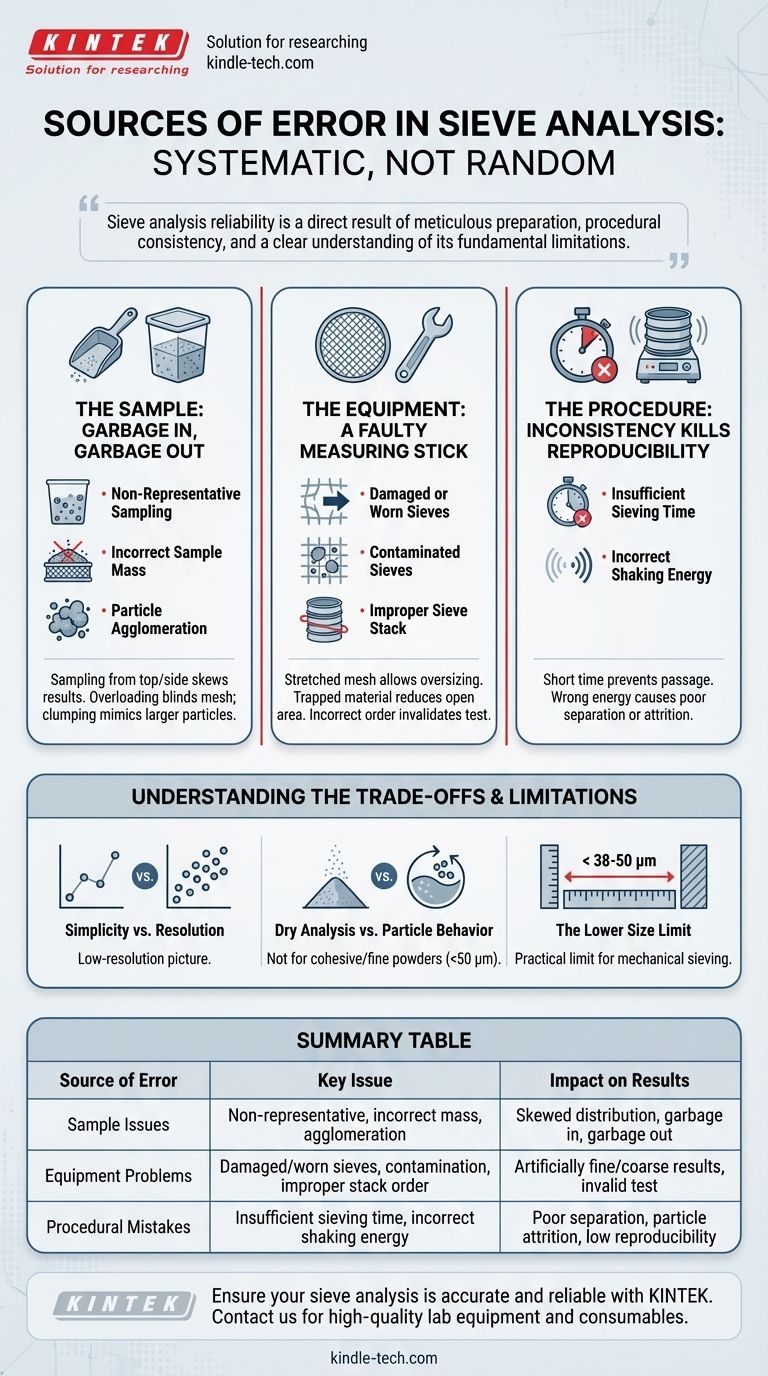

Na análise granulométrica por peneiramento, as fontes de erro mais comuns não são aleatórias, mas sistemáticas, decorrentes da condição da amostra, da integridade do equipamento e do procedimento do operador. Embora seja uma técnica robusta, sua aparente simplicidade pode mascarar detalhes críticos. Um resultado impreciso é frequentemente causado por uma peneira sobrecarregada, tempo de agitação insuficiente ou uso de uma amostra que não é verdadeiramente representativa de todo o lote.

A análise granulométrica por peneiramento continua sendo um pilar da medição do tamanho de partículas devido à sua simplicidade e baixo custo. No entanto, sua confiabilidade não é inerente ao método em si; é um resultado direto de preparação meticulosa, consistência processual e uma compreensão clara de suas limitações fundamentais.

Compreendendo as Causas Raiz da Imprecisão

Os erros na análise granulométrica por peneiramento podem ser categorizados em três áreas principais. Compreendê-las permite solucionar problemas e garantir que seus resultados sejam confiáveis.

A Amostra: Lixo Entra, Lixo Sai

A maior fonte de erro geralmente ocorre antes mesmo do início do teste. Se a amostra colocada na pilha de peneiras não representar com precisão o material a granel, os resultados são sem sentido.

- Amostragem Não Representativa: Coletar uma amostra apenas da parte superior ou lateral de um recipiente pode levar a resultados distorcidos, pois partículas menores podem ter se depositado no fundo durante o transporte ou armazenamento. Técnicas de amostragem adequadas, como o uso de um divisor de amostras (riffle box), são críticas.

- Massa de Amostra Incorreta: Sobrecargar uma peneira usando muita amostra é um erro muito comum. Isso cega a malha, impedindo que as partículas tenham uma chance justa de passar e resultando em uma distribuição falsamente grosseira. Por outro lado, pouca amostra pode ser estatisticamente insignificante.

- Aglomeramento de Partículas: O método assume que as partículas são individuais e de fluxo livre. Se as partículas estiverem aglomeradas devido à umidade ou eletricidade estática, esses aglomerados se comportarão como partículas maiores, distorcendo os resultados para o lado mais grosso.

O Equipamento: Uma Ferramenta de Medição Defeituosa

As peneiras em si são instrumentos de precisão. Se não forem mantidas, produzirão dados falhos.

- Peneiras Danificadas ou Desgastadas: Uma malha esticada, rasgada ou amassada terá aberturas maiores do que as especificadas. Isso permite que partículas superdimensionadas passem para uma peneira mais fina, levando a uma distribuição de tamanho de partícula artificialmente fina.

- Peneiras Contaminadas: Malhas que não são completamente limpas após cada uso podem reter partículas. Este material retido (cegamento) efetivamente reduz a área aberta da peneira, impedindo a passagem de outras partículas e distorcendo o resultado.

- Pilha de Peneiras Incorreta: Uma pilha de peneiras deve ser montada em ordem decrescente de tamanho de abertura, com a peneira mais fina na parte inferior seguida por uma bandeja sólida. Uma ordem incorreta invalida todo o teste.

O Procedimento: Inconsistência Mata a Reprodutibilidade

Mesmo com uma amostra perfeita e equipamento impecável, a execução inconsistente levará a dados não confiáveis que não podem ser comparados ao longo do tempo.

- Tempo de Peneiramento Insuficiente: As partículas precisam de tempo e energia suficientes para encontrar uma abertura. Se a duração da agitação for muito curta, muitas partículas não terão a oportunidade de passar pela peneira correta, levando-as a serem pesadas em uma tela mais grossa do que deveriam.

- Energia de Agitação Incorreta: A amplitude e o tipo de movimento de agitação (por exemplo, batidas vs. orbital) são variáveis críticas. Pouca energia impede a separação eficaz; muita energia pode causar atrito (quebra) das partículas ou fazer com que partículas alongadas saltem e não passem.

Compreendendo as Compensações

É crucial distinguir entre erros de procedimento, que podem ser corrigidos, e limitações inerentes ao método.

Simplicidade vs. Resolução

A análise granulométrica por peneiramento é simples, mas fornece uma imagem de baixa resolução. Uma pilha padrão pode ter apenas 6-8 peneiras, o que significa que toda a sua distribuição de tamanho de partícula é baseada em um punhado de pontos de dados. Isso contrasta fortemente com métodos como a difração a laser, que pode fornecer centenas de pontos de dados para uma curva muito mais detalhada.

Análise a Seco vs. Comportamento das Partículas

O método padrão é projetado para pós secos e de fluxo livre. Esta é uma limitação significativa. Não pode ser usado para emulsões, suspensões ou pós que são coesivos ou propensos a carga eletrostática sem técnicas especializadas como peneiramento úmido, que introduz suas próprias complexidades.

O Limite Inferior de Tamanho

O peneiramento mecânico tem um limite inferior prático de cerca de 38-50 micrômetros (µm). Abaixo desse tamanho, as pequenas forças entre as partículas (como estática e coesão) tornam-se mais fortes do que as forças gravitacionais necessárias para que elas passem pela malha. Tentar medir partículas mais finas do que isso levará a um cegamento severo da peneira e resultados imprecisos.

Fazendo a Escolha Certa para o Seu Objetivo

Para obter dados confiáveis, você deve alinhar seu procedimento com seu objetivo analítico.

- Se seu foco principal é o controle de qualidade de rotina: Padronize seu procedimento implacavelmente. Use exatamente a mesma massa de amostra e tempo de peneiramento para cada teste para garantir que seus resultados sejam consistentes e comparáveis ao longo do tempo.

- Se seu foco principal é a caracterização precisa do material: Priorize o uso de uma amostra representativa por meio de um divisor de amostras e realize inspeções regulares de suas peneiras para quaisquer sinais de dano ou desgaste.

- Se seu foco principal é analisar pós muito finos ou coesivos (< 50 µm): Reconheça as limitações fundamentais do peneiramento a seco e considere um método alternativo, como a difração a laser, que é mais adequado para partículas finas.

Em última análise, a precisão de sua análise granulométrica por peneiramento é um reflexo direto do cuidado tomado em sua execução.

Tabela Resumo:

| Fonte de Erro | Problema Chave | Impacto nos Resultados |

|---|---|---|

| Problemas de Amostra | Amostragem não representativa, massa incorreta, aglomeração | Distribuição distorcida, 'lixo entra, lixo sai' |

| Problemas de Equipamento | Peneiras danificadas/desgastadas, contaminação, ordem de pilha incorreta | Resultados artificialmente finos/grossos, teste inválido |

| Erros de Procedimento | Tempo de peneiramento insuficiente, energia de agitação incorreta | Má separação, atrito de partículas, baixa reprodutibilidade |

Garanta que sua análise granulométrica por peneiramento seja precisa e confiável com a KINTEK.

Dados precisos sobre o tamanho das partículas são críticos para o controle de qualidade e a caracterização de materiais do seu laboratório. A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório de alta qualidade, incluindo peneiras de precisão e ferramentas de preparação de amostras, para ajudá-lo a evitar erros comuns e obter resultados consistentes e confiáveis.

Nossos especialistas podem ajudá-lo a selecionar o equipamento certo e otimizar seus procedimentos para seus materiais e objetivos específicos. Não deixe que erros na análise granulométrica por peneiramento comprometam seus dados — entre em contato conosco hoje para discutir suas necessidades de laboratório e como podemos apoiar seu sucesso.

Guia Visual

Produtos relacionados

- Peneiras de Teste de Laboratório e Máquinas de Peneiramento

- Máquina de Peneira Vibratória de Laboratório Peneira Vibratória por Batida

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

As pessoas também perguntam

- Como funciona um ensaio de peneiramento? Um Guia para Análise Precisa da Distribuição do Tamanho das Partículas

- Quais são os fatores que afetam o desempenho e a eficiência da peneiração? Otimize o Seu Processo de Separação de Partículas

- Qual a importância da peneiração? O Papel Crítico da Análise do Tamanho de Partículas no Controle de Qualidade

- Qual é o objetivo principal de usar um sistema de peneiramento de malha 325? Otimizar o processamento de pó de Mg3Sb2

- Como escolho o tamanho de uma peneira? Um Guia Passo a Passo para Construir a Pilha de Peneiras Perfeita

- O que é uma peneira de teste? Uma Ferramenta de Precisão para Análise Precisa do Tamanho de Partículas

- Como o tamanho das partículas é determinado pela análise de peneiramento? Um Guia Passo a Passo para a Granulometria de Materiais

- Quais são as peneiras padrão na área farmacêutica? Instrumentos de Precisão para Controle do Tamanho de Partículas