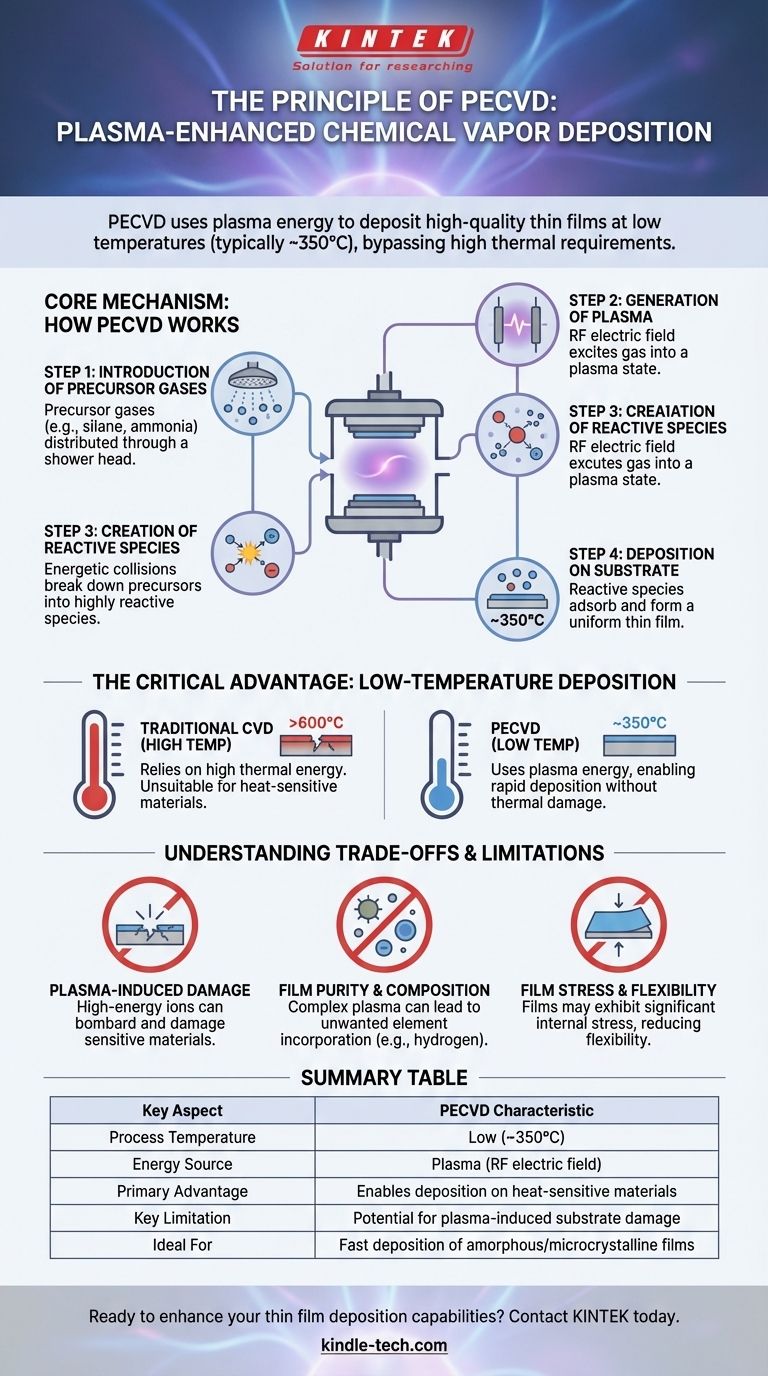

Em sua essência, a Deposição Química de Vapor Assistida por Plasma (PECVD) é um processo que utiliza a energia de um plasma para depositar filmes finos de alta qualidade sobre uma superfície em baixas temperaturas. Ao contrário dos métodos tradicionais que dependem de calor extremo, o PECVD introduz gases precursores em uma câmara de reação e os excita para um estado de plasma usando um campo elétrico. Este plasma contém espécies altamente reativas que então se depositam e formam um filme sólido e uniforme em um substrato, como um wafer de silício.

O princípio fundamental do PECVD é a sua capacidade de contornar os requisitos de alta energia térmica. Ele usa um plasma para decompor precursores químicos, permitindo a rápida deposição de filmes em materiais que não suportariam as altas temperaturas da deposição química de vapor convencional.

Como o PECVD Funciona: O Mecanismo Central

O processo PECVD pode ser entendido como uma sequência de etapas distintas e controladas. Cada estágio é fundamental para produzir um filme fino uniforme e de alta qualidade.

Etapa 1: Introdução dos Gases Precursores

Gases precursores, que contêm os átomos necessários para o filme final (por exemplo, silano e amônia para nitreto de silício), são introduzidos em uma câmara de vácuo.

Para garantir um revestimento uniforme, esses gases são frequentemente distribuídos através de uma placa perfurada conhecida como chuveiro (shower head), que fica diretamente acima do substrato.

Etapa 2: Geração do Plasma

Um campo elétrico, tipicamente uma tensão de Radiofrequência (RF), é aplicado entre dois eletrodos dentro da câmara.

Esta energia elétrica excita o gás precursor, removendo elétrons das moléculas de gás e criando um plasma, que é um gás ionizado que frequentemente emite um brilho característico.

Etapa 3: Criação de Espécies Reativas

Dentro do plasma, colisões energéticas entre elétrons, íons e moléculas de gás neutro decompõem os gases precursores estáveis.

Isso cria uma alta concentração de espécies quimicamente reativas, como radicais e íons. Esta etapa é o "aumento" (enhancement) no PECVD, pois cria os blocos de construção reativos para o filme sem calor elevado.

Etapa 4: Deposição no Substrato

Essas espécies altamente reativas se difundem em direção ao substrato, que é tipicamente mantido a uma temperatura muito mais baixa do que em outros métodos de deposição (por exemplo, em torno de 350°C).

As espécies se adsorvem na superfície do substrato, onde reagem para formar um filme fino sólido e estável. Os gases subprodutos são então bombeados para fora da câmara.

A Vantagem Crítica: Deposição em Baixa Temperatura

A distinção mais significativa do PECVD é sua capacidade de operar em baixas temperaturas. Entender isso é fundamental para compreender seu valor.

Superando Barreiras Térmicas

A Deposição Química de Vapor (CVD) tradicional depende de altas temperaturas (frequentemente >600°C) para fornecer a energia térmica necessária para quebrar as ligações químicas e impulsionar a reação de deposição.

Este orçamento térmico o torna inadequado para depositar filmes em materiais sensíveis ao calor, como plásticos ou dispositivos eletrônicos totalmente fabricados com componentes delicados.

Transferência de Energia Via Plasma

O PECVD substitui a energia térmica pela energia contida no plasma. A energia cinética dos elétrons e íons é suficiente para fragmentar as moléculas precursoras.

Isso permite que a reação química prossiga a uma fração da temperatura, reduzindo danos térmicos, minimizando o estresse devido à expansão térmica incompatível e prevenindo a difusão indesejada entre o filme e o substrato.

Compreendendo as Compensações e Limitações

Embora poderoso, o PECVD não está isento de compromissos. Uma visão clara de suas limitações é necessária para tomar decisões informadas.

Potencial para Danos Induzidos por Plasma

Os íons de alta energia dentro do plasma podem bombardear a superfície do substrato durante a deposição. Para materiais eletrônicos altamente sensíveis, isso pode causar danos estruturais que podem prejudicar o desempenho do dispositivo.

Esta limitação levou ao desenvolvimento do PECVD Remoto, onde o plasma é gerado em uma câmara separada para proteger o substrato da exposição direta.

Pureza e Composição do Filme

O ambiente químico complexo do plasma pode, às vezes, levar à incorporação de elementos indesejados, como hidrogênio dos gases precursores, no filme depositado.

Isso pode afetar a densidade do filme, as propriedades ópticas e as características elétricas.

Tensão e Flexibilidade do Filme

Os filmes de PECVD podem apresentar estresse interno significativo devido ao bombardeio de íons e à incorporação química durante o crescimento.

Conforme observado em alguns estudos, isso pode resultar em filmes menos flexíveis do que aqueles produzidos por outros métodos, como a Deposição Química de Vapor de Baixa Pressão (LPCVD).

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do PECVD depende inteiramente dos requisitos do seu substrato e das propriedades desejadas do filme final.

- Se o seu foco principal é a deposição em substratos sensíveis à temperatura: O PECVD é uma excelente escolha devido à sua operação fundamentalmente em baixa temperatura.

- Se o seu foco principal é atingir uma alta taxa de deposição: O PECVD oferece uma vantagem significativa de velocidade para a produção de filmes amorfos ou microcristalinos.

- Se o seu foco principal é minimizar danos na superfície em materiais delicados: Você deve considerar o PECVD Remoto ou um método alternativo para evitar os efeitos do bombardeio direto do plasma.

Em última análise, o PECVD fornece uma ferramenta poderosa e versátil para fabricar filmes finos avançados precisamente onde as restrições térmicas de outra forma tornariam isso impossível.

Tabela de Resumo:

| Aspecto Chave | Característica do PECVD |

|---|---|

| Temperatura do Processo | Baixa (tipicamente ~350°C) |

| Fonte de Energia | Plasma (campo elétrico de RF) |

| Vantagem Principal | Permite a deposição em materiais sensíveis ao calor |

| Limitação Principal | Potencial para danos ao substrato induzidos por plasma |

| Ideal Para | Deposição rápida de filmes amorfos/microcristalinos |

Pronto para aprimorar suas capacidades de deposição de filmes finos? A KINTEK é especializada em equipamentos de laboratório avançados, incluindo sistemas PECVD projetados para processamento preciso em baixa temperatura. Nossas soluções ajudam pesquisadores e fabricantes a depositar filmes de alta qualidade em substratos sensíveis sem danos térmicos. Entre em contato com nossos especialistas hoje para discutir como nossa tecnologia PECVD pode acelerar sua pesquisa e produção de materiais!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

As pessoas também perguntam

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais