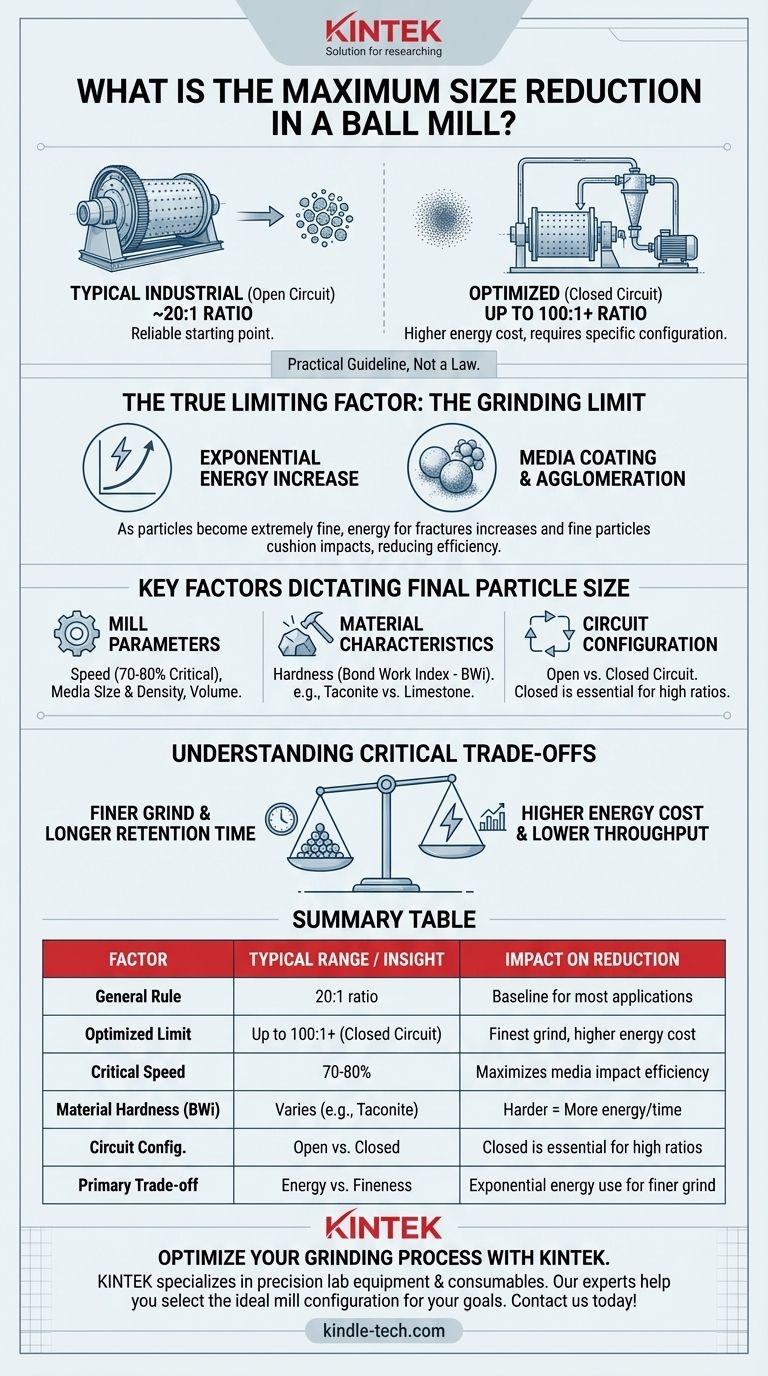

Para um moinho de bolas industrial típico, a proporção máxima de redução de tamanho é geralmente considerada em torno de 20:1. No entanto, esta é uma diretriz prática, não uma lei física. Sob condições otimizadas e com configurações de circuito específicas, as proporções de redução podem atingir até 100:1 ou até mais, mas isso acarreta compensações significativas no consumo de energia e na capacidade de produção.

O conceito de uma única redução de tamanho "máxima" é enganoso. O verdadeiro limite é um equilíbrio dinâmico entre as propriedades do material, a configuração do moinho e o ponto econômico de retornos decrescentes, onde a energia necessária para moagem adicional se torna proibitiva.

Desconstruindo a "Proporção de Redução"

A proporção de redução é uma simples comparação do tamanho da partícula de alimentação com o tamanho da partícula do produto. Embora útil para estimativas iniciais, entender o que governa essa proporção é muito mais importante para qualquer aplicação prática.

A Regra Geral

Para a maioria dos circuitos de moagem de uso geral, uma proporção de 20:1 é um ponto de partida confiável para projeto e expectativa. Isso significa que, se você alimentar material de 20 mm no moinho, pode razoavelmente esperar obter um produto onde 80% das partículas sejam menores que 1 mm.

Levando os Limites Operacionais ao Extremo

Alcançar uma proporção de redução de 100:1 é possível, mas requer um sistema altamente otimizado. Isso geralmente envolve o uso de uma configuração de moagem em circuito fechado, onde a saída do moinho é enviada para um classificador (como um hidrociclone) que separa as partículas finas das grossas.

As partículas finas saem do sistema como produto final, enquanto as partículas grossas superdimensionadas são enviadas de volta ao moinho para moagem adicional. Isso evita que o moinho desperdice energia moendo excessivamente partículas que já são pequenas o suficiente.

O Verdadeiro Fator Limitante: O Limite de Moagem

À medida que as partículas se tornam extremamente finas (normalmente entrando na faixa de mícrons), dois fenômenos criam um limite prático.

Primeiro, a energia necessária para criar novas fraturas aumenta exponencialmente. Segundo, as partículas finas podem começar a revestir a mídia de moagem (as bolas), amortecendo os impactos e reduzindo drasticamente a eficiência da moagem. Neste ponto, o material pode até começar a aglomerar, interrompendo efetivamente qualquer redução de tamanho adicional.

Principais Fatores Que Ditam o Tamanho Final da Partícula

O tamanho final da partícula que você pode alcançar não é um número único, mas o resultado de várias variáveis interconectadas. Controlá-las é a chave para uma moagem eficiente.

Parâmetros Operacionais do Moinho

A velocidade do moinho é crítica. Ele é tipicamente operado a 70-80% de sua "velocidade crítica" — a velocidade teórica na qual a mídia de moagem centrifugaria e se agarraria à carcaça do moinho. Essa faixa maximiza as ações de cascata e catarata que são responsáveis pela moagem.

O tamanho, a densidade e o volume da mídia de moagem também desempenham um papel central. Bolas maiores e mais densas são usadas para quebrar a alimentação grossa, enquanto bolas menores fornecem a maior área de superfície necessária para uma moagem mais fina.

Características do Material

As propriedades inerentes do material sendo moído são primordiais. O Índice de Trabalho de Bond (BWi) é uma medida padrão da dureza e resistência à moagem de um material.

Um material duro como a taconita exigirá significativamente mais energia e tempo de retenção para alcançar a mesma redução de tamanho que um material mais macio como o calcário.

Configuração do Circuito

Como mencionado, um sistema de circuito fechado é muito mais eficiente e capaz de produzir um produto mais fino do que um de circuito aberto. Ao remover continuamente partículas de tamanho adequado, o circuito fechado permite que o moinho concentre sua energia exclusivamente no material que ainda precisa ser moído.

Compreendendo as Compensações Críticas

Otimizar um circuito de moagem é sempre um exercício de equilíbrio de prioridades concorrentes. Compreender essas compensações é essencial para tomar decisões operacionais sólidas.

Energia vs. Finura

Esta é a compensação mais fundamental. A moagem é um processo intensivo em energia, e o custo de energia aumenta exponencialmente à medida que o tamanho da partícula alvo diminui. Dobrar a finura do produto pode frequentemente mais do que dobrar o consumo de energia.

Capacidade de Produção vs. Tempo de Retenção

Para obter uma moagem mais fina, o material deve passar mais tempo dentro do moinho (maior tempo de retenção). Isso reduz diretamente a taxa geral de processamento, ou capacidade de produção, do sistema. Você deve decidir se um produto mais fino vale uma taxa de produção menor.

Fazendo a Escolha Certa para o Seu Objetivo

Sua configuração ideal depende inteiramente do seu objetivo principal. Não existe uma única maneira "melhor" de operar um moinho de bolas; existe apenas a melhor maneira para o seu objetivo específico.

- Se o seu foco principal é maximizar a capacidade de produção para um produto grosso: Opere em circuito aberto ou com uma configuração de classificador grosso, use mídia de moagem maior e mantenha uma alta taxa de alimentação.

- Se o seu foco principal é obter um produto muito fino e especializado: Você deve usar um sistema de circuito fechado com um classificador eficiente, mídia de moagem menor e estar preparado para custos de energia mais altos e taxas de produção mais baixas.

- Se o seu foco principal é otimizar a eficiência energética: Concentre-se na operação em circuito fechado, mantenha o nível correto de carga de mídia e controle precisamente a velocidade do moinho e a densidade da pasta para evitar o desperdício de energia.

Em última análise, as limitações de um moinho de bolas são definidas menos pela física e mais pela economia e pelos requisitos do processo.

Tabela Resumo:

| Fator | Faixa Típica / Principal Insight | Impacto na Redução de Tamanho |

|---|---|---|

| Regra Geral | Proporção de redução de 20:1 | Linha de base para a maioria das aplicações industriais |

| Limite Otimizado (Circuito Fechado) | Até 100:1 ou mais | Alcança a moagem mais fina, mas com maior custo de energia |

| Velocidade Operacional Crítica | 70-80% da velocidade crítica | Maximiza a eficiência do impacto da mídia de moagem |

| Dureza do Material (Índice de Trabalho de Bond) | Varia de acordo com o material (ex: Taconita vs. Calcário) | Materiais mais duros exigem mais energia e tempo |

| Configuração do Circuito | Circuito Aberto vs. Fechado | Circuito fechado é essencial para altas proporções de redução |

| Compensação Principal | Consumo de Energia vs. Finura da Partícula | Moagem mais fina aumenta exponencialmente o uso de energia |

Otimize Seu Processo de Moagem com a KINTEK

Você busca maximizar a capacidade de produção, obter um produto super fino ou melhorar a eficiência energética em seu laboratório ou linha de produção? A configuração correta do moinho de bolas é fundamental para atingir seus objetivos.

A KINTEK é especializada em equipamentos e consumíveis de laboratório de precisão, oferecendo soluções adaptadas às suas necessidades específicas de moagem. Nossos especialistas podem ajudá-lo a selecionar o moinho, a mídia e a configuração de circuito ideais para equilibrar finura, capacidade de produção e custo-benefício.

Entre em contato conosco hoje para discutir sua aplicação e deixe a KINTEK fornecer o equipamento confiável e o suporte especializado que você precisa para resultados superiores na redução de tamanho.

Entre em contato com nossos especialistas em moagem agora!

Guia Visual

Produtos relacionados

- Moinho de Tambor Horizontal de Laboratório

- Máquina de Moinho de Bolas Planetário de Alta Energia para Laboratório Tipo Tanque Horizontal

- Moinho Planetário de Bolas de Laboratório Máquina de Moagem Rotativa de Bolas

- Máquina Moedora Planetária Horizontal de Bola de Laboratório

- Moinho de Bolas Planetário Omnidirecional de Alta Energia para Laboratório

As pessoas também perguntam

- Quais são as vantagens dos frascos de moinho de bolas de poliuretano para nitreto de silício? Garanta Pureza e Prevenção de Contaminação Metálica

- Em que princípio se baseia o moinho de bolas? Impacto e Atrito para Moagem Eficiente

- Por que nitreto de silício ou zircônia são preferidos para moagem de precursores de iodo-vanadato-chumbo? Garanta Resultados de Alta Pureza

- Por que os potes de moagem e bolas de moagem de zircônia (ZrO2) são recomendados para o processamento de eletrólitos de sulfeto como Li6PS5Cl?

- Por que é necessário usar frascos de moagem de zircônia e mídia de moagem durante a preparação de pós cerâmicos compósitos de Carboneto de Silício (SiC)/Alumina Reforçada com Zircônia (ZTA)?