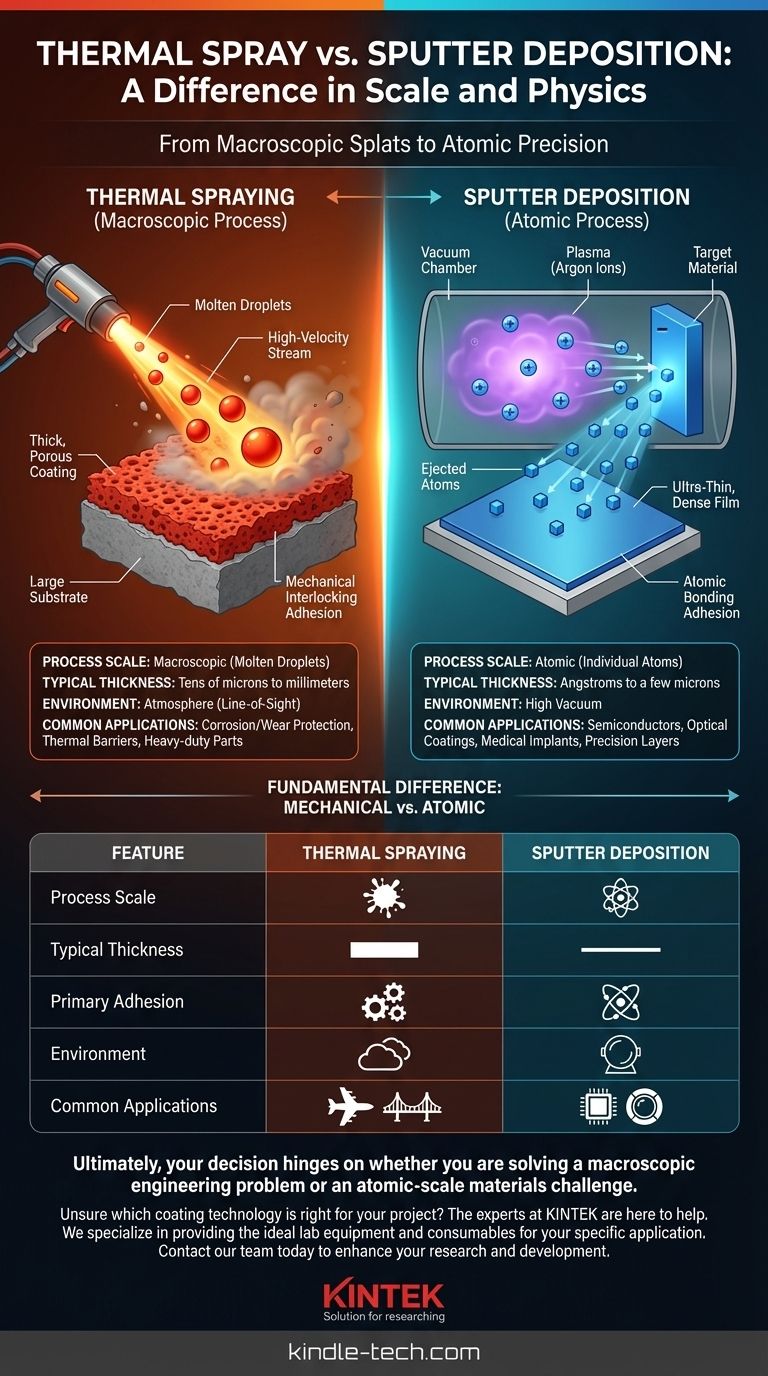

Em um nível fundamental, a diferença entre a pulverização (spray) e a deposição por pulverização catódica (sputter) é uma questão de escala e física. A pulverização térmica é um processo mecânico que impulsiona gotículas fundidas ou semiderretidas para formar um revestimento espesso, muito parecido com uma pintura em spray de alta tecnologia. A pulverização catódica é um processo em vácuo, em escala atômica, onde átomos individuais são ejetados de um material de origem por bombardeamento iônico para construir um filme ultrafino, um átomo de cada vez.

A escolha entre pulverização e pulverização catódica não é uma escolha entre alternativas semelhantes; é uma escolha entre duas classes de tecnologia inteiramente diferentes. A pulverização é para criar camadas espessas, protetoras ou funcionais em escala macroscópica, enquanto a pulverização catódica é para projetar filmes precisos e ultrafinos com controle em nível atômico para aplicações eletrônicas e ópticas avançadas.

A Física: Como Cada Processo Funciona

Para entender qual método é o certo para o seu objetivo, você deve primeiro compreender seus mecanismos fundamentalmente diferentes. Um trabalha com partículas líquidas ao ar livre, o outro com átomos individuais em alto vácuo.

Pulverização Térmica Explicada

A pulverização térmica é uma categoria de processos onde um material, tipicamente em pó ou forma de arame, é aquecido até um estado fundido ou semiderretido.

Um fluxo de gás de alta velocidade então atomiza este material em gotículas finas e as impulsiona em direção a um substrato. Ao impacto, essas gotículas se achatam, resfriam e solidificam, construindo uma camada de revestimento por camada.

Este é um processo de linha de visão, o que significa que o revestimento se forma apenas onde o "spray" pode atingir diretamente. Fontes de calor comuns incluem chamas de combustão (pulverização por chama) ou arcos elétricos (pulverização por arco, pulverização por plasma).

Deposição por Pulverização Catódica Explicada

A pulverização catódica é uma forma de Deposição Física de Vapor (PVD) que ocorre dentro de uma câmara de vácuo.

O processo começa introduzindo um gás inerte, quase sempre Argônio, e criando um plasma (uma nuvem energizada e brilhante de íons). Uma alta voltagem negativa é aplicada ao material de origem, conhecido como "alvo".

Essa voltagem acelera os íons de Argônio positivos, fazendo com que eles colidam com o alvo com imensa força. Essa colisão fisicamente derruba, ou "pulveriza," átomos individuais do alvo. Esses átomos vaporizados então viajam através do vácuo e se condensam no substrato, construindo um filme.

Comparando os Revestimentos Resultantes

A vasta diferença no mecanismo leva a revestimentos com propriedades completamente diferentes. Os requisitos da sua aplicação para espessura, densidade e pureza ditarão qual processo é o mais adequado.

Espessura do Filme e Taxa de Deposição

- Pulverização Térmica: Caracterizada por altas taxas de deposição. Pode depositar material de dezenas de mícrons a vários milímetros de espessura. O objetivo é frequentemente construir uma camada substancial rapidamente.

- Pulverização Catódica: Caracterizada por baixas taxas de deposição, medidas em nanômetros por minuto. É usada para criar filmes excepcionalmente finos e controlados, de alguns átomos (angstroms) a alguns mícrons de espessura.

Adesão e Densidade

- Pulverização Térmica: A adesão é principalmente mecânica. As partículas de alta velocidade "espalham" e se interligam com a superfície rugosa do substrato. O revestimento resultante frequentemente possui algum grau de porosidade, o que pode ser uma desvantagem ou uma característica dependendo da aplicação.

- Pulverização Catódica: A adesão é atômica e química. A alta energia dos átomos pulverizados permite que eles se incorporem na camada superior do substrato, criando uma ligação excepcionalmente forte. Os filmes resultantes são extremamente densos e não porosos.

Pureza e Conformidade

- Pulverização Térmica: Como é frequentemente realizada na atmosfera, o revestimento pode reagir com oxigênio e nitrogênio, levando a óxidos e outras impurezas. Como um processo de linha de visão, tem dificuldade em revestir uniformemente formas complexas e superfícies internas.

- Pulverização Catódica: O ambiente de alto vácuo garante filmes de alta pureza excepcionais, pois há muito poucas moléculas perdidas para contaminar o processo. Embora ainda seja em grande parte de linha de visão, a natureza atômica do vapor permite revestir geometrias complexas de forma mais uniforme (melhor conformidade) do que a pulverização.

Compreendendo as Trocas Práticas

Sua decisão também será impulsionada pelo custo, escala e pelos materiais com os quais você precisa trabalhar.

Custo e Complexidade

- Pulverização Térmica: O equipamento é geralmente menos caro, não requer vácuo e pode ser usado para peças grandes ou até mesmo reparos no local. É uma tecnologia mais robusta, em escala industrial.

- Pulverização Catódica: Requer um investimento de capital significativo em câmaras de alto vácuo, fontes de energia sofisticadas e sistemas de resfriamento. O processo é complexo e requer um ambiente altamente controlado.

Aplicações Comuns

- Pulverização Térmica: Ideal para aplicações de alta resistência. Isso inclui revestimentos de barreira térmica em turbinas de motores a jato, proteção contra corrosão em pontes e infraestrutura, revestimentos resistentes ao desgaste em rolos industriais e reconstrução de peças de máquinas desgastadas.

- Pulverização Catódica: A escolha para aplicações de alta tecnologia. Isso inclui a criação de fiação metálica microscópica em chips semicondutores, revestimentos antirreflexo em lentes de óculos, revestimentos de baixa emissividade em vidros arquitetônicos e revestimentos biocompatíveis em implantes médicos.

Fazendo a Escolha Certa para o Seu Objetivo

O processo certo é aquele que atende aos requisitos físicos da sua aplicação dentro do seu orçamento. Use estes pontos como seu guia.

- Se o seu foco principal é a resistência espessa à corrosão ou ao desgaste em peças grandes: A pulverização térmica é a sua solução mais eficaz e econômica.

- Se o seu foco principal é criar camadas eletrônicas ou ópticas finas e precisas: A deposição por pulverização catódica é o padrão da indústria, oferecendo controle e pureza incomparáveis.

- Se o seu foco principal é adicionar uma camada funcional espessa como uma barreira térmica: A pulverização térmica é especificamente projetada para isso, fornecendo revestimentos robustos rapidamente.

- Se o seu foco principal é depositar um filme de alta adesão e ultra-puro em um substrato sensível: A ligação atômica e a natureza de baixa temperatura da pulverização catódica a tornam a escolha superior.

Em última análise, sua decisão depende de você estar resolvendo um problema de engenharia macroscópico ou um desafio de materiais em escala atômica.

Tabela Resumo:

| Característica | Pulverização Térmica | Deposição por Pulverização Catódica |

|---|---|---|

| Escala do Processo | Macroscópica (Gotículas Fundidas) | Atômica (Átomos Individuais) |

| Espessura Típica | Dezenas de mícrons a milímetros | Angstroms a alguns mícrons |

| Adesão Primária | Interligação Mecânica | Ligação Atômica/Química |

| Ambiente | Atmosfera | Alto Vácuo |

| Aplicações Comuns | Proteção contra Corrosão/Desgaste, Barreiras Térmicas | Semicondutores, Revestimentos Ópticos, Implantes Médicos |

Não tem certeza de qual tecnologia de revestimento é a certa para o seu projeto? Os especialistas da KINTEK estão aqui para ajudar. Somos especializados em fornecer o equipamento de laboratório e os consumíveis ideais para sua aplicação específica, seja você precisando das robustas capacidades da pulverização térmica ou do controle preciso da deposição por pulverização catódica. Entre em contato com nossa equipe hoje para discutir suas necessidades e descobrir como nossas soluções podem aprimorar sua pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Máquina de Fundição de Filme Esticável de PVC para Plástico de Laboratório para Teste de Filme

- Domos de Diamante CVD para Aplicações Industriais e Científicas

- Bomba de Vácuo de Água Circulante para Uso Laboratorial e Industrial

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Autoclave Vertical de Esterilizador a Vapor de Alta Pressão para Departamento de Laboratório

As pessoas também perguntam

- O que é deposição química de vapor a pressão reduzida? Obtenha Pureza e Uniformidade Superiores do Filme

- Qual é a diferença entre deposição física e química de vapor? Um Guia para Revestimento PVD vs. CVD

- Quais são as vantagens da CVD de parede fria para o crescimento de grafeno? Aquecimento de Precisão para Monocamadas de Alta Mobilidade

- Como fazer deposição física de vapor? Um Guia para Técnicas e Processos de Revestimento PVD

- O que é um reator de CVD? O Motor para Criação de Materiais a Nível Atômico

- Qual é o papel de uma fonte de alimentação de indução de alta frequência em um sistema CVD? Potencializando o Crescimento de ZrC a 1600°C+

- Que tipo de fonte de energia é usada na pulverização por RF? Soluções de CA de alta frequência para materiais isolantes

- O que é um gás de processo de deposição? Um Guia para Gases CVD e PVD para Deposição de Filmes Finos