Em sua essência, um misturador de borracha é uma máquina industrial robusta projetada para misturar polímeros de borracha bruta com uma variedade de aditivos, como cargas, óleos e produtos químicos. Ele usa força mecânica intensa de rotores internos para decompor a borracha resistente e dispersar completamente esses ingredientes, criando um material uniforme e homogêneo conhecido como composto de borracha.

O objetivo de um misturador de borracha vai além da simples mistura. Ele altera fundamentalmente as propriedades físicas da borracha, usando calor e força de alto cisalhamento para reduzir sua viscosidade. Isso permite que a borracha, semelhante a um líquido, "molhe" e encapsule completamente cada partícula de aditivo, o que é a base absoluta para um produto final durável e consistente.

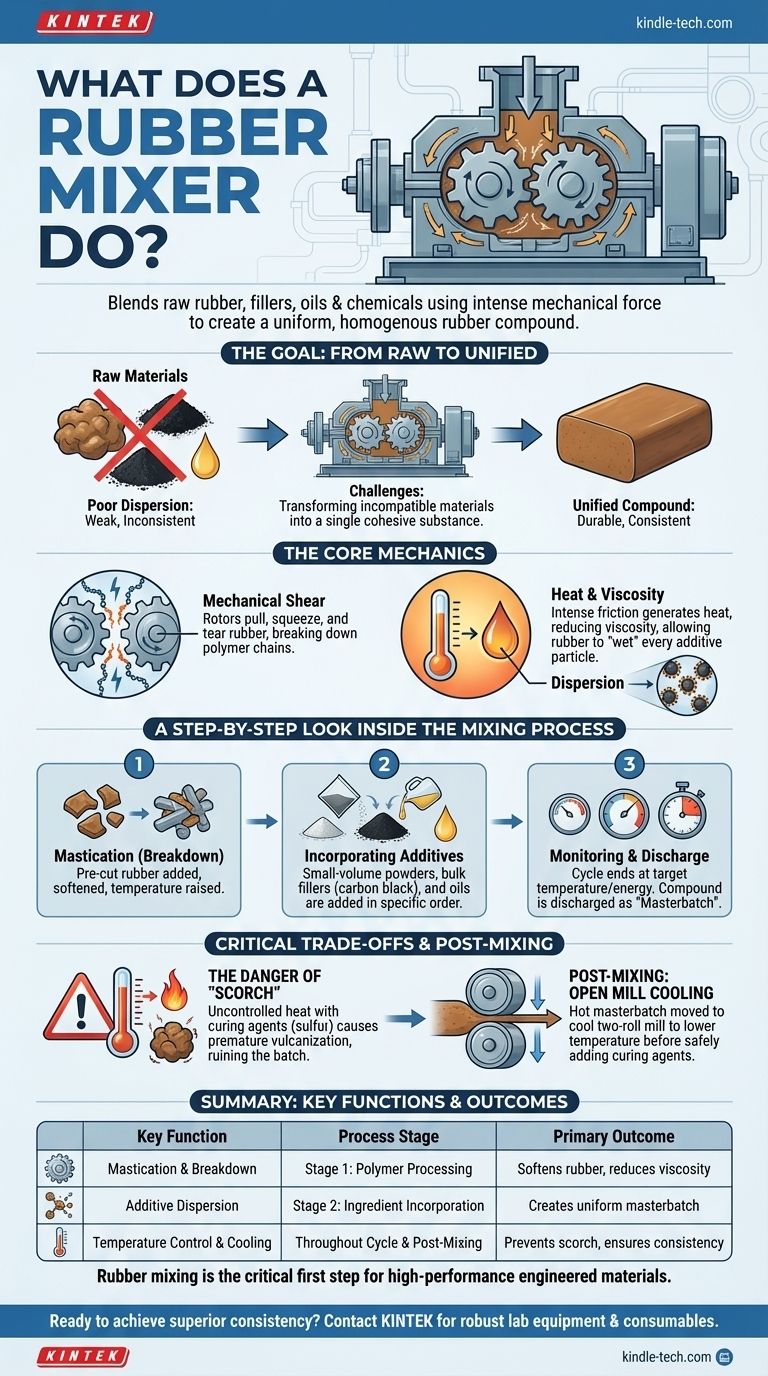

O Objetivo: De Ingredientes Brutos a um Composto Unificado

O desafio na produção de borracha é transformar uma pilha de materiais separados e incompatíveis — borracha bruta pegajosa, pós pretos finos e óleos escorregadios — em uma única substância coesa com propriedades de engenharia previsíveis.

O Problema da Má Dispersão

Simplesmente mexer esses ingredientes resultaria em um aglomerado inútil. Os aditivos seriam distribuídos de forma desigual, criando pontos fracos e inconsistências. O produto final falharia sob estresse porque sua estrutura interna não seria uniforme.

O Papel do Cisalhamento Mecânico

Um misturador interno resolve isso com dois rotores potentes e de formato especial dentro de uma câmara fechada. À medida que os rotores giram, eles puxam, espremem e rasgam continuamente a borracha. Essa ação mecânica intensa, conhecida como cisalhamento, decompõe fisicamente as cadeias poliméricas resistentes.

A Importância do Calor e da Viscosidade

Esta ação de cisalhamento agressiva gera atrito e calor significativos. À medida que a temperatura da borracha aumenta, sua viscosidade (resistência ao fluxo) cai drasticamente. A borracha rígida e sólida torna-se uma massa espessa e maleável.

Este estado de baixa viscosidade é fundamental. Melhora a capacidade de molhar da borracha, permitindo que ela flua ao redor e cubra a superfície de cada partícula do agente de composição, garantindo que não restem aglomerados de carga. Isso garante uma dispersão verdadeiramente uniforme.

Uma Análise Passo a Passo Dentro do Processo de Mistura

O processo de mistura é uma sequência cuidadosamente controlada e cronometrada. A ordem em que os ingredientes são adicionados não é arbitrária; é projetada para obter resultados ideais.

Estágio 1: Decomposição do Polímero

Primeiro, pedaços pré-cortados de borracha bruta são adicionados ao misturador pré-aquecido. Os rotores trabalham apenas na borracha por um curto período. Esta etapa inicial, chamada mastigação, decompõe a estrutura molecular do polímero e começa a elevar sua temperatura.

Estágio 2: Incorporação de Aditivos

Assim que a borracha é amolecida, os outros ingredientes são adicionados em uma ordem específica. Pós de pequeno volume (como antioxidantes protetores) são frequentemente adicionados primeiro, seguidos por cargas a granel, como negro de fumo. Finalmente, amaciantes líquidos e óleos de processamento são introduzidos para completar o ciclo de mistura.

Estágio 3: Monitoramento do "Masterbatch"

Durante todo esse processo, parâmetros críticos são monitorados constantemente: tempo de mistura, velocidade do rotor, pressão da câmara e, o mais importante, temperatura e consumo de energia. O ciclo termina quando o composto atinge uma temperatura ou nível de energia alvo, indicando que a dispersão está completa. O composto resultante é então descarregado.

Compreendendo as Trocas Críticas

Todo o processo é um ato de equilíbrio, girando principalmente em torno da temperatura. Embora o calor seja necessário para a mistura, o calor não controlado pode arruinar todo o lote.

O Perigo da "Queima"

O único ingrediente deliberadamente deixado de fora do misturador interno de alta temperatura é o agente de cura, mais comumente o enxofre. Se o enxofre estivesse presente nas altas temperaturas dentro do misturador, ele desencadearia a vulcanização — o processo químico que endurece permanentemente a borracha.

Esse endurecimento prematuro, conhecido como queima (scorch), tornaria o composto inutilizável, pois não poderia mais ser moldado ou conformado.

O Estágio Pós-Mistura: Processamento em Moinho Aberto

Para evitar a queima, o lote quente de borracha (agora chamado de "masterbatch") é descarregado do misturador interno e movido para um moinho aberto de dois rolos mais frio. Lá, o composto é passado através de rolos para resfriá-lo.

Somente quando a temperatura está seguramente abaixo de um limite específico (por exemplo, 110°C) o enxofre é adicionado e misturado suavemente. A borracha é então transformada em folha, resfriada e armazenada para uso posterior em moldagem ou extrusão.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender este processo é fundamental para controlar a qualidade e o desempenho de qualquer produto à base de borracha.

- Se o seu foco principal for a consistência do material: O controle rigoroso do ciclo de mistura — tempo, temperatura e energia — é o que garante que cada lote tenha propriedades físicas idênticas.

- Se o seu foco principal for a durabilidade do produto: A dispersão adequada do negro de fumo, alcançada apenas através da mistura de alto cisalhamento, é o que confere ao produto final sua resistência, resistência à abrasão e tenacidade.

- Se o seu foco principal for a eficiência do processo: Separar a mistura quente do masterbatch da adição fria de enxofre em um moinho aberto é a técnica fundamental para prevenir a queima dispendiosa que gera sucata.

Em última análise, o misturador de borracha é a primeira etapa crítica que transforma uma simples lista de ingredientes em um material de engenharia complexo e de alto desempenho.

Tabela de Resumo:

| Função Chave | Estágio do Processo | Resultado Principal |

|---|---|---|

| Mastigação e Decomposição | Estágio 1: Processamento do Polímero | Amolece a borracha e reduz a viscosidade |

| Dispersão de Aditivos | Estágio 2: Incorporação de Ingredientes | Cria um masterbatch uniforme e homogêneo |

| Controle de Temperatura e Energia | Durante Todo o Ciclo | Previne a queima e garante a consistência do lote |

| Resfriamento Pós-Mistura | Processamento em Moinho Aberto | Incorpora com segurança agentes de cura como o enxofre |

Pronto para alcançar consistência superior do material e durabilidade na sua produção de borracha?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório robustos e consumíveis para testes e desenvolvimento precisos de materiais. Se você está otimizando seu ciclo de mistura ou aumentando a produção, nossas soluções ajudam você a garantir que cada lote atenda às suas especificações exatas.

Entre em contato conosco hoje usando o formulário abaixo para discutir como nossa experiência pode aumentar sua eficiência de processo e qualidade do produto.

Guia Visual

Produtos relacionados

- Misturador Orbital de Laboratório Multifuncional de Rotação e Oscilação

- Misturador Rotativo de Disco de Laboratório para Mistura e Homogeneização Eficiente de Amostras

- Agitador Orbital Oscilante de Laboratório

- Homogeneizador de Alto Cisalhamento para Aplicações Farmacêuticas e Cosméticas

- Máquina Elétrica de Prensagem de Comprimidos de Punção Única Laboratório Puncionamento de Comprimidos TDP Prensa de Comprimidos

As pessoas também perguntam

- Qual é a função de um agitador de laboratório durante experimentos de adsorção em batelada? Otimizar a pesquisa cinética de cinzas volantes

- Qual o papel do equipamento de agitação de alta velocidade em pré-culturas de fungos? Otimize sua fermentação em estado sólido

- Como um agitador de laboratório influencia a qualidade do produto MOF? Domine a precisão na síntese não solvotérmica

- Qual é o papel do equipamento de agitação de laboratório na preparação de nZVI? Obter suspensões nano estáveis e uniformes

- Como um sistema de agitação de alta eficiência aborda os desafios técnicos da viscosidade do solvente? Pré-tratamento Mestre.