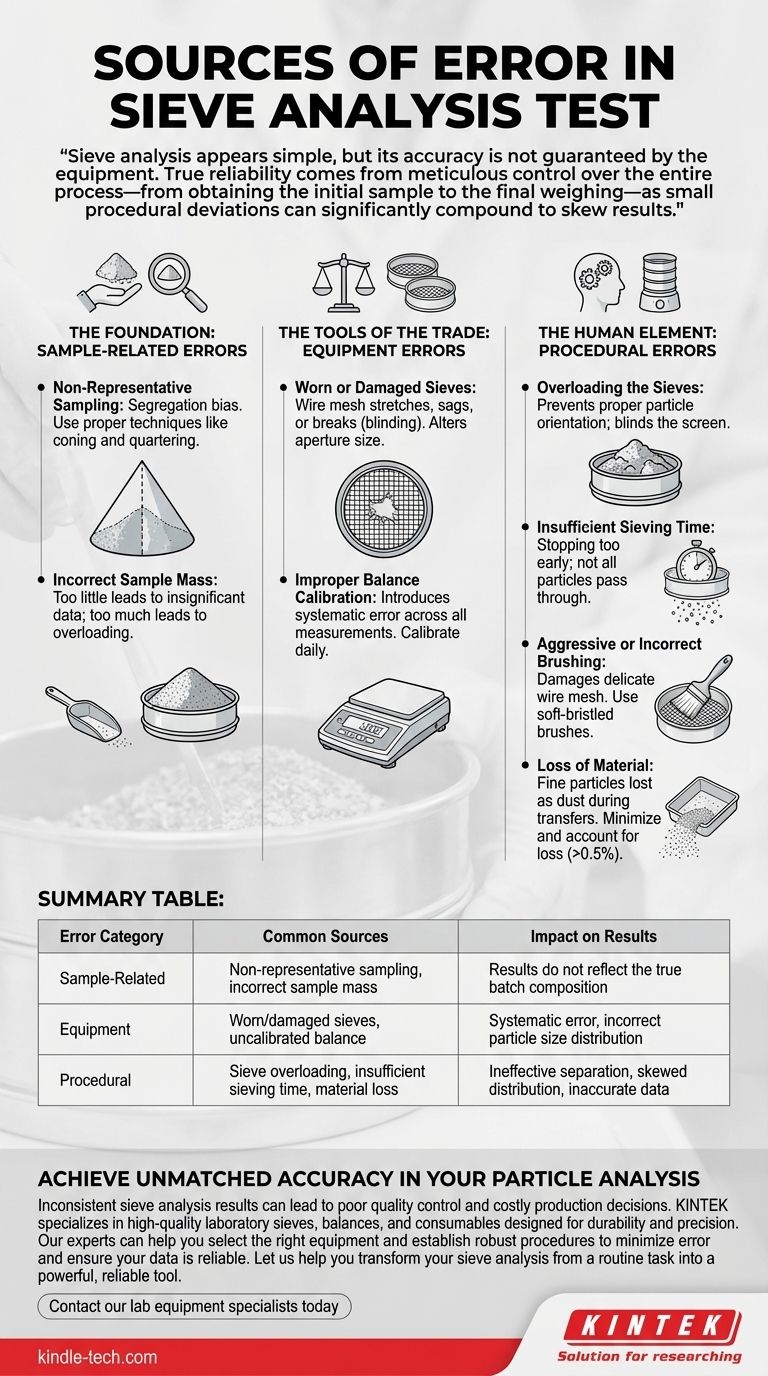

As principais fontes de erro em um ensaio de análise granulométrica por peneiramento enquadram-se em três categorias distintas: problemas com a amostra do material em si, falhas no equipamento e erros no procedimento. Erros podem surgir da coleta de uma amostra não representativa, do uso de peneiras desgastadas ou danificadas, da sobrecarga das telas ou de um tempo de peneiramento insuficiente.

A análise granulométrica por peneiramento parece simples, mas sua precisão não é garantida pelo equipamento. A verdadeira confiabilidade advém do controle meticuloso de todo o processo — desde a obtenção da amostra inicial até a pesagem final —, pois pequenas variações no procedimento podem se acumular significativamente, distorcendo os resultados.

A Base: Erros Relacionados à Amostra

Os erros mais críticos geralmente ocorrem antes mesmo do início do ensaio. Se a amostra inicial estiver com defeito, os resultados serão inúteis, independentemente de quão bem o procedimento seja executado.

Amostragem Não Representativa

A porção de material testada deve refletir com precisão todo o lote. Coletar uma amostra apenas do topo de um monte, por exemplo, pode levar a um viés de segregação, já que as partículas mais finas tendem a se depositar.

Técnicas adequadas, como formação de cone e quarteamento, são essenciais para criar uma amostra menor e verdadeiramente representativa para a análise.

Massa de Amostra Incorreta

Usar material insuficiente pode resultar em dados estatisticamente insignificantes, onde a presença ou ausência de algumas partículas grandes pode alterar drasticamente a distribuição final.

Inversamente, usar material em excesso para o diâmetro da peneira leva à sobrecarga, que é um erro de procedimento grave.

As Ferramentas do Ofício: Erros de Equipamento

A condição física e a calibração do seu equipamento são pré-requisitos inegociáveis para uma análise precisa.

Peneiras Desgastadas ou Danificadas

Com o tempo, a malha de arame em uma peneira pode esticar, ceder ou quebrar, uma condição conhecida como obstrução (ou "blinding"). Isso altera o tamanho da abertura, permitindo que partículas maiores passem ou retendo as menores, corrompendo o processo de separação.

A inspeção regular das peneiras com uma lente de aumento ou microscópio calibrado é crucial para identificar danos.

Calibração Imprópria da Balança

Toda a análise é baseada na massa. Uma balança não calibrada ou imprecisa introduzirá um erro sistemático em todas as medições, tornando incorreta a distribuição final do tamanho das partículas.

As balanças devem ser calibradas diariamente ou antes de cada uso, de acordo com os procedimentos laboratoriais padrão.

O Elemento Humano: Erros de Procedimento

É aqui que a habilidade e a atenção aos detalhes do operador têm o maior impacto. A maioria dos erros do dia a dia na análise granulométrica por peneiramento são de procedimento.

Sobrecarga das Peneiras

Este é, sem dúvida, o erro mais comum. Quando muito material é colocado em uma peneira, as partículas não conseguem se orientar adequadamente para passar pelas aberturas.

Isso cria uma "cama" de material que obstrui a tela, impedindo a separação eficaz e levando a um relato exagerado de partículas grossas.

Tempo de Peneiramento Insuficiente

O peneiramento deve continuar até que a taxa de partículas que passam por cada peneira se torne insignificante. Interromper o ensaio muito cedo significa que muitas partículas não tiveram a chance de encontrar uma abertura.

A regra geral é peneirar até que menos de 1% do material em uma determinada peneira passe por ela durante um intervalo de um minuto.

Escovação Agressiva ou Incorreta

Ao limpar as peneiras, escovar com força pode danificar a delicada malha de arame, criando aberturas maiores e invalidando a peneira para testes futuros.

Apenas escovas de cerdas macias projetadas especificamente para peneiras devem ser usadas, com movimentos paralelos aos fios.

Perda de Material

Partículas finas podem ser perdidas como poeira durante as transferências entre peneiras e pratos de pesagem. Embora pequenas perdas sejam inevitáveis, elas devem ser minimizadas e contabilizadas.

Uma perda total de massa superior a 0,5% entre os pesos somados inicial e final geralmente indica um ensaio falho.

Armadilhas Comuns a Evitar

Compreender as compensações entre velocidade e precisão é fundamental para manter a integridade dos dados em um ambiente laboratorial do mundo real.

Ignorar o Ponto Final

Muitos operadores simplesmente ligam o agitador por um tempo fixo (por exemplo, 10 minutos) sem confirmar que a separação foi concluída. Isso é um risco.

A única maneira de ter certeza é realizar uma análise do ponto final, parando o ensaio periodicamente e pesando os pratos até que os pesos se estabilizem.

Interpretação Incorreta de Aglomerados

Agrupamentos de partículas finas (aglomerados) podem se comportar como partículas grandes e únicas se não forem devidamente desfeitos antes ou durante o peneiramento. Isso é especialmente verdadeiro para materiais com umidade ou carga eletrostática.

O peneiramento úmido ou a adição de agentes antiestáticos podem ser necessários para certos materiais para garantir que você esteja medindo partículas primárias, e não aglomerados.

Fazendo a Escolha Certa para o Seu Objetivo

Sua abordagem para minimizar erros deve corresponder à precisão exigida pelos seus resultados.

- Se o seu foco principal for precisão de nível de pesquisa ou conformidade regulatória: Você deve validar cada etapa, desde o protocolo de amostragem até a confirmação do ponto final do peneiramento para cada tipo de material.

- Se o seu foco principal for o controle de qualidade de produção de rotina: Padronize seu procedimento com um tempo de peneiramento e massa de amostra fixos, mas esteja ciente de que isso introduz uma potencial troca na precisão absoluta em prol da repetibilidade.

- Se você estiver enfrentando resultados inconsistentes: Os primeiros locais a investigar são sempre a representatividade da amostra e a condição da peneira, pois esses erros fundamentais não podem ser corrigidos apenas pelo procedimento.

Dominar essas variáveis transforma a análise granulométrica por peneiramento de uma tarefa rotineira em uma ferramenta analítica poderosa e confiável.

Tabela Resumo:

| Categoria de Erro | Fontes Comuns | Impacto nos Resultados |

|---|---|---|

| Relacionados à Amostra | Amostragem não representativa, massa de amostra incorreta | Os resultados não refletem a composição real do lote |

| Equipamento | Peneiras desgastadas/danificadas, balança não calibrada | Erro sistemático, distribuição incorreta do tamanho das partículas |

| Procedural | Sobrecarga da peneira, tempo de peneiramento insuficiente, perda de material | Separação ineficaz, distribuição distorcida, dados imprecisos |

Alcance Precisão Inigualável em Sua Análise de Partículas

Resultados inconsistentes na análise granulométrica por peneiramento podem levar a um controle de qualidade deficiente e a decisões de produção custosas. A KINTEK é especializada em peneiras de laboratório, balanças e consumíveis de alta qualidade, projetados para durabilidade e precisão. Nossos especialistas podem ajudá-lo a selecionar o equipamento certo e a estabelecer procedimentos robustos para minimizar erros e garantir que seus dados sejam confiáveis.

Permita-nos ajudá-lo a transformar sua análise granulométrica por peneiramento de uma tarefa rotineira em uma ferramenta poderosa e confiável.

Entre em contato com nossos especialistas em equipamentos de laboratório hoje mesmo para uma consulta adaptada aos seus materiais específicos e necessidades de conformidade.

Guia Visual

Produtos relacionados

- Peneiras de Teste de Laboratório e Máquina Vibratória de Peneira

- Instrumento de peneiramento eletromagnético tridimensional

- Máquina de Peneirar Vibratória de Laboratório para Peneiramento Tridimensional Seco e Úmido

- Máquina de Peneira Vibratória de Laboratório Peneira Vibratória por Batida

- Máquina Peneira Vibratória Tridimensional Úmida de Laboratório

As pessoas também perguntam

- Qual é o principal objetivo de usar uma peneira padrão no processamento preliminar da palha de arroz?

- Quais são os tamanhos de peneira para distribuição granulométrica? Um Guia para Padrões ASTM e ISO

- O que é análise por peneiramento de matérias-primas? Controle de Qualidade com Dados de Tamanho de Partícula

- Quais são os dois métodos de análise granulométrica por peneiramento? Escolha o Método Certo para uma Granulometria Precisa

- Por que é necessário usar um peneiro de laboratório após a síntese e calcinação de um fotocatalisador? Garanta a Precisão

- Por que os pós cerâmicos de Al2O3/ZrO2 devem passar por tratamento com peneira padrão? Garantindo resultados de sinterização de alta densidade

- Qual é o uso industrial da peneira? Essencial para o Controle de Qualidade e Eficiência do Processo

- Qual é a importância da análise granulométrica por peneiramento na determinação da distribuição do tamanho das partículas? Garanta a Qualidade e o Desempenho do Material