Em essência, a principal limitação da pulverização catódica DC é a sua incapacidade de processar materiais não condutores, ou dielétricos. Essa restrição fundamental surge porque o processo de corrente contínua causa um acúmulo de carga elétrica positiva na superfície de um alvo isolante. Esse acúmulo de carga eventualmente repele os íons usados para a pulverização catódica, levando à instabilidade do processo, arcos elétricos prejudiciais e uma potencial interrupção total do processo de deposição.

Embora a pulverização catódica DC seja um método robusto e econômico para depositar filmes condutores, sua dependência de um potencial elétrico constante a torna fundamentalmente incompatível com materiais isolantes. Isso força uma escolha crítica entre limitar sua seleção de materiais e adotar tecnologias de pulverização catódica mais complexas e caras.

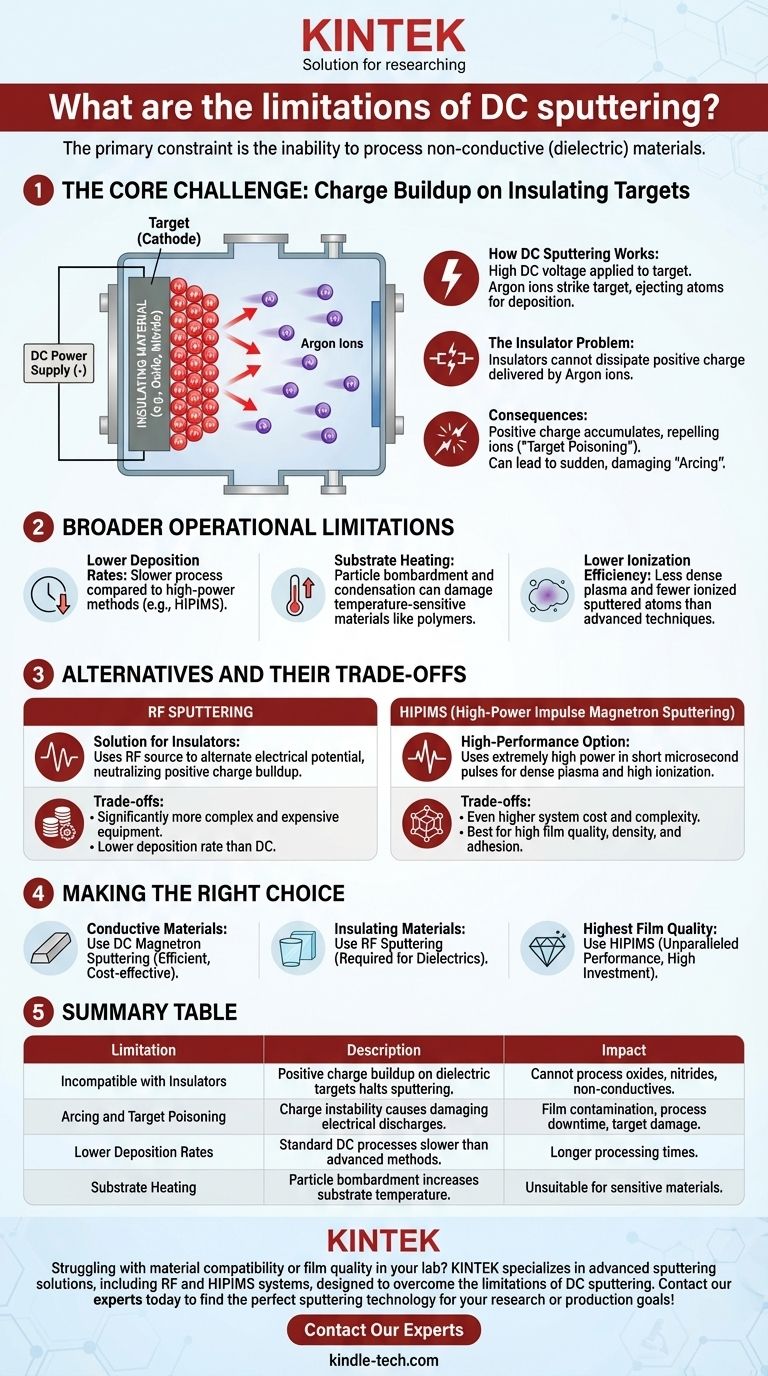

O Desafio Central: Acúmulo de Carga em Alvos Isolantes

As limitações da pulverização catódica DC não são uma falha na tecnologia, mas uma consequência direta de sua física subjacente. Compreender esse mecanismo é fundamental para selecionar o método de deposição correto.

Como Funciona a Pulverização Catódica DC

Em um sistema padrão de pulverização catódica DC, uma alta voltagem DC é aplicada ao material que você deseja depositar, conhecido como alvo. Este alvo atua como um cátodo (eletrodo negativo).

Íons de gás inerte, tipicamente Argônio, são acelerados do plasma e atingem este alvo carregado negativamente. A transferência de momento desta colisão ejeta, ou "pulveriza," átomos do material do alvo, que então viajam e se depositam em seu substrato como um filme fino.

O Problema do Isolador Explicado

Este processo funciona perfeitamente desde que o material do alvo seja eletricamente condutor. Um alvo condutor pode dissipar facilmente a carga positiva entregue pelos íons de Argônio que chegam, mantendo seu potencial negativo.

No entanto, se o alvo for um isolante (como um óxido ou nitreto), ele não pode conduzir essa carga para longe. Íons positivos se acumulam na superfície do alvo, neutralizando e eventualmente invertendo sua polaridade para se tornar positiva.

Consequências: Arcos e Envenenamento do Alvo

Uma vez que a superfície do alvo se torna carregada positivamente, ela começa a repelir os íons de Argônio positivos que chegam, em vez de atraí-los. Este efeito, às vezes chamado de "envenenamento do alvo," reduz drasticamente ou interrompe completamente o processo de pulverização catódica.

Pior ainda, essa instabilidade de carga pode levar a uma descarga súbita e catastrófica de energia conhecida como arco. O arco pode danificar o alvo, contaminar o filme com detritos e interromper toda a execução da deposição.

Limitações Operacionais Mais Amplas

Além da questão com isolantes, a pulverização catódica DC possui outras limitações práticas quando comparada a técnicas mais avançadas.

Taxas de Deposição Mais Baixas

Embora eficaz, a pulverização catódica magnetron DC padrão geralmente tem taxas de deposição mais baixas em comparação com métodos mais novos e de alta potência. Isso pode resultar em tempos de processo mais longos para filmes mais espessos.

Aquecimento do Substrato

O bombardeamento do substrato por partículas e a condensação de átomos pulverizados liberam energia, fazendo com que o substrato aqueça. Isso pode ser um problema significativo ao depositar filmes em materiais sensíveis à temperatura, como polímeros.

Menor Eficiência de Ionização

O plasma em um sistema de pulverização catódica DC tem uma densidade relativamente baixa e uma pequena fração do material pulverizado é ionizada. Técnicas avançadas produzem um plasma muito mais denso, o que pode melhorar as propriedades do filme, como adesão, densidade e uniformidade.

Compreendendo as Alternativas e Suas Desvantagens

Para superar essas limitações, outras tecnologias de pulverização catódica foram desenvolvidas. Cada uma resolve um problema específico, mas introduz seu próprio conjunto de complexidades e custos.

Pulverização Catódica RF: A Solução para Isolantes

A pulverização catódica por Radiofrequência (RF) resolve o problema de acúmulo de carga substituindo a fonte de alimentação DC por uma fonte de RF. Isso alterna rapidamente o potencial elétrico no alvo em milhões de ciclos por segundo.

Durante o ciclo negativo, o alvo pulveriza como de costume. Durante o breve ciclo positivo, ele atrai elétrons do plasma, o que efetivamente neutraliza a carga positiva que se acumulou. Isso permite a pulverização contínua e estável de qualquer material, incluindo isolantes.

As Desvantagens da Pulverização Catódica RF

Essa capacidade tem um custo. Os sistemas de RF são significativamente mais complexos e caros do que seus equivalentes DC. Eles exigem redes de casamento de impedância e hardware especializado. Além disso, para uma determinada entrada de energia, a pulverização catódica RF geralmente tem uma taxa de deposição mais baixa do que a pulverização catódica DC.

HIPIMS: A Opção de Alto Desempenho

A Pulverização Catódica Magnetron por Impulso de Alta Potência (HIPIMS) usa uma abordagem diferente. Ela aplica energia extremamente alta ao alvo em pulsos muito curtos, com duração de microssegundos.

Isso cria um plasma incrivelmente denso e um alto grau de ionização do material pulverizado. Os filmes resultantes são excepcionalmente densos, lisos e possuem adesão superior, tornando o HIPIMS ideal para aplicações exigentes de revestimento óptico ou protetor. A desvantagem é um custo e complexidade de sistema ainda maiores.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão de usar pulverização catódica DC ou uma alternativa mais avançada depende inteiramente do seu material alvo e das propriedades desejadas do filme.

- Se o seu foco principal é depositar um material condutor (por exemplo, metais, óxidos condutores transparentes): A pulverização catódica magnetron DC é quase sempre a escolha mais eficiente, confiável e econômica.

- Se o seu foco principal é depositar um material não condutor e isolante (por exemplo, dióxido de silício, nitreto de alumínio): A pulverização catódica RF é a tecnologia necessária, embora você deva considerar seu custo mais alto e taxas potencialmente mais lentas.

- Se o seu foco principal é alcançar a mais alta qualidade, densidade e adesão de filme possível: O HIPIMS oferece desempenho incomparável, mas esteja preparado para um investimento significativo em equipamentos e desenvolvimento de processos.

Ao compreender a física fundamental do gerenciamento de carga, você pode selecionar com confiança a tecnologia de deposição que se alinha perfeitamente com seus requisitos de material e objetivos de projeto.

Tabela Resumo:

| Limitação | Descrição | Impacto |

|---|---|---|

| Incompatível com Isolantes | Acúmulo de carga positiva em alvos dielétricos interrompe a pulverização. | Não pode processar óxidos, nitretos ou outros materiais não condutores. |

| Arcos e Envenenamento do Alvo | A instabilidade de carga causa descargas elétricas prejudiciais. | Contaminação do filme, tempo de inatividade do processo e potencial dano ao alvo. |

| Taxas de Deposição Mais Baixas | Os processos DC padrão são mais lentos do que métodos avançados como HIPIMS. | Tempos de processamento mais longos para atingir a espessura desejada do filme. |

| Aquecimento do Substrato | O bombardeamento de partículas aumenta a temperatura do substrato. | Inadequado para materiais sensíveis à temperatura, como polímeros. |

Com dificuldades na compatibilidade de materiais ou qualidade do filme em seu laboratório? A KINTEK é especializada em soluções avançadas de pulverização catódica, incluindo sistemas RF e HIPIMS, projetados para superar as limitações da pulverização catódica DC. Seja você trabalhando com metais condutores, isolantes delicados ou exigindo adesão superior do filme, nossos equipamentos de laboratório e consumíveis são adaptados para atender às suas necessidades específicas de deposição. Entre em contato com nossos especialistas hoje para encontrar a tecnologia de pulverização catódica perfeita para suas metas de pesquisa ou produção!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Fundição de Filme Esticável de PVC para Plástico de Laboratório para Teste de Filme

As pessoas também perguntam

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza