Em resumo, as principais desvantagens das extrusoras de rosca única decorrem do seu design simples, o que leva a capacidades de mistura deficientes, menor eficiência com materiais complexos e controle de processo limitado. Essas limitações as tornam inadequadas para tarefas que exigem mistura intensiva, alto cisalhamento ou o processamento de polímeros multicomponentes ou de alta viscosidade.

A simplicidade que torna uma extrusora de rosca única confiável e econômica para tarefas básicas é também sua maior fraqueza. Seu design fundamental como um transportador, em vez de um misturador, cria desvantagens significativas em qualquer processo que exija transformação de material, como a composição ou extrusão reativa.

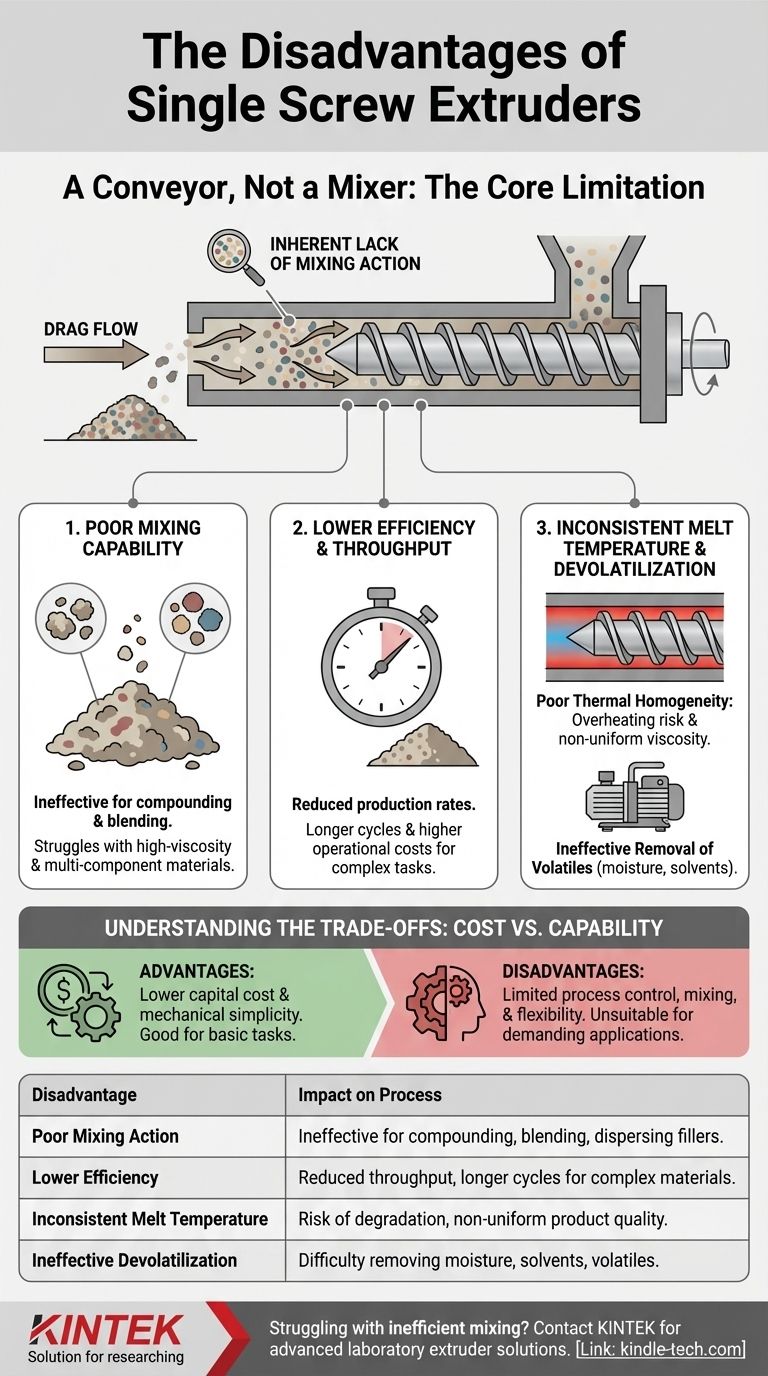

A Limitação Central: Um Transportador, Não um Misturador

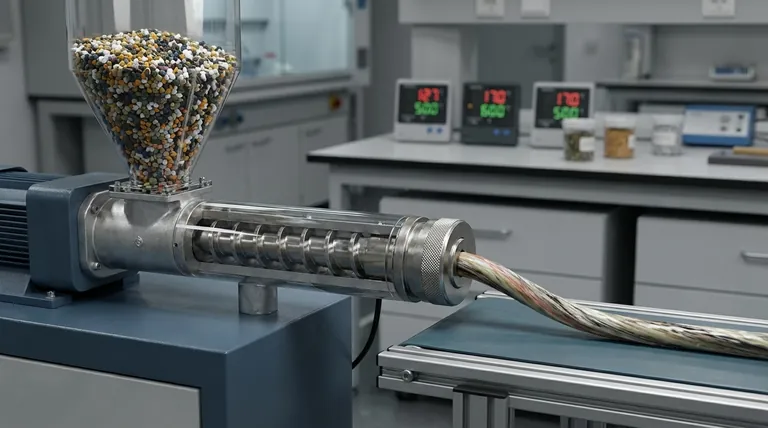

As desvantagens de uma extrusora de rosca única são um resultado direto de sua função mecânica central. Ela opera principalmente com base em um princípio chamado fluxo de arrasto, onde o material é arrastado para frente pelo atrito entre o polímero e a rosca rotativa dentro de um cilindro estacionário.

Falta Inerente de Ação de Mistura

A principal função de uma rosca única é transportar e fundir o material. Não é um misturador eficaz.

O material segue em grande parte um caminho espiralado pelo cilindro com muito pouca mistura transversal. Isso contrasta fortemente com uma extrusora de rosca dupla, onde as roscas interpenetrantes amassam, cisalham e viram o material ativamente.

Desempenho Ruim com Materiais Complexos

Essa mistura limitada leva diretamente a problemas com materiais mais exigentes, conforme observado na referência.

Materiais de alta viscosidade podem deslizar contra a rosca ou o cilindro, reduzindo o movimento para frente e causando uma saída inconsistente. Da mesma forma, materiais multicomponentes, como misturas de polímeros ou compostos preenchidos, frequentemente saem da extrusora mal dispersos, levando a uma qualidade de produto inconsistente.

Ineficiência e Desafios de Controle de Processo

O simples mecanismo de fluxo de arrasto introduz várias ineficiências e dificulta o controle preciso do processo, especialmente quando comparado a sistemas mais avançados.

Menor Eficiência de Produção

Para um dado tamanho, uma extrusora de rosca única geralmente tem uma taxa de vazão (saída) menor do que uma extrusora de rosca dupla, particularmente ao processar compostos complexos. A incapacidade de gerar alto cisalhamento e mistura intensiva significa que o processo pode ser lento e ineficiente.

Isso pode resultar em ciclos de produção mais longos e custos operacionais mais altos por quilo de material processado.

Temperatura de Fusão Inconsistente

Uma extrusora de rosca única depende muito do aquecimento por cisalhamento gerado entre o material e o cilindro estacionário. Isso pode criar uma homogeneidade térmica deficiente.

O material próximo à parede do cilindro pode superaquecer, correndo o risco de degradação, enquanto o material mais próximo da raiz da rosca permanece mais frio. Esse gradiente de temperatura dificulta a obtenção de uma viscosidade de fusão uniforme, que é crítica para a qualidade do produto.

Dificuldade com a Desvolatilização

A remoção de voláteis indesejados — como umidade, solventes ou monômeros residuais — é muito ineficiente em uma extrusora de rosca única.

A desvolatilização eficaz requer a exposição constante de novas superfícies do polímero fundido ao vácuo. A ação de mistura deficiente de uma rosca única não consegue fazer isso de forma eficaz, deixando os voláteis presos dentro da fusão.

Compreendendo as Compensações

Embora as desvantagens sejam significativas, é crucial vê-las em contexto. Uma extrusora de rosca única não é uma máquina "ruim"; é uma ferramenta especializada que se destaca em tarefas específicas.

O Dilema Custo vs. Capacidade

A principal vantagem de uma extrusora de rosca única é o seu menor custo de capital e simplicidade mecânica. Com menos peças móveis, é mais barata para comprar, operar e manter do que uma extrusora de rosca dupla.

A principal compensação é sacrificar a flexibilidade de processamento e a capacidade de mistura pela relação custo-benefício e facilidade de uso.

Quando Evitar uma Extrusora de Rosca Única

As desvantagens tornam-se falhas críticas em certas aplicações. Você deve evitar um projeto de rosca única para:

- Composição (Compounding): Mistura de polímeros com pigmentos, cargas ou aditivos.

- Extrusão Reativa: Quando uma reação química precisa ocorrer dentro da extrusora.

- Materiais com Alto Teor de Carga: Processamento de materiais com altos níveis de fibra de vidro, talco ou outras cargas.

- Processos Intensivos de Desvolatilização: Remoção de quantidades significativas de umidade ou solventes.

Fazendo a Escolha Certa para o Seu Processo

A escolha da extrusora certa depende inteiramente da complexidade do seu material e dos seus objetivos de processamento.

- Se o seu foco principal é o transporte simples de um único polímero uniforme: Uma extrusora de rosca única é frequentemente a escolha mais econômica e confiável para aplicações como tubos, perfis sólidos ou extrusão de chapas.

- Se o seu foco principal é a composição, mistura ou extrusão reativa: As desvantagens inerentes de mistura tornam uma extrusora de rosca dupla a escolha necessária e muito superior.

- Se o seu foco principal é o processamento de materiais de alta viscosidade ou preenchidos: A baixa eficiência de mistura de uma rosca única provavelmente levará a uma qualidade de produto ruim, tornando uma rosca dupla um investimento muito mais seguro.

Em última análise, você deve adequar a capacidade da ferramenta à complexidade da tarefa.

Tabela Resumo:

| Desvantagem | Impacto no Processo |

|---|---|

| Má Ação de Mistura | Ineficaz para composição, mistura ou dispersão de cargas. |

| Menor Eficiência | Vazão reduzida e ciclos mais longos para materiais complexos. |

| Temperatura de Fusão Inconsistente | Risco de degradação do material e qualidade de produto não uniforme. |

| Desvolatilização Ineficaz | Dificuldade em remover umidade, solventes ou voláteis da fusão. |

Com dificuldades com mistura ineficiente ou saída inconsistente? Seu processo pode exigir equipamentos mais avançados. Na KINTEK, somos especializados em extrusoras de laboratório e consumíveis projetados para aplicações exigentes como composição e extrusão reativa. Nossa experiência pode ajudá-lo a alcançar dispersão superior de materiais, controle preciso de temperatura e maior vazão. Entre em contato conosco hoje através do nosso [#ContactForm] para discutir como nossas soluções podem otimizar os processos de extrusão do seu laboratório e melhorar a qualidade do seu produto.

Guia Visual

Produtos relacionados

- Ferramentas de Corte Profissional para Papel Carbono, Diafragma de Tecido, Folha de Cobre, Alumínio e Mais

- Máquina Elétrica de Prensagem de Comprimidos de Punção Única Laboratório Puncionamento de Comprimidos TDP Prensa de Comprimidos

- Máquina Manual de Prensagem de Comprimidos de Punção Única Máquina de Prensagem de Comprimidos TDP

- Máquina Trituradora de Plástico Potente

- Máquina de Prensagem de Comprimidos de Punção Única e Máquina Rotativa de Prensagem de Comprimidos de Produção em Massa para TDP

As pessoas também perguntam

- Quais são os usos específicos de um cortador de disco de precisão na montagem de baterias de estado sólido? Garanta precisão sem rebarbas

- Qual é um substituto para o carboneto de tungstênio? Explore Materiais Avançados para Desempenho Superior

- Quais são os usos industriais dos diamantes? Desbloqueie Aplicações de Alto Desempenho

- Como o papel carbono deve ser manuseado durante o corte? Evite fraturas com uma abordagem delicada e precisa

- Que precauções devem ser tomadas ao cortar tecido de carbono? Evite Curto-circuitos e Garanta a Segurança do Dispositivo