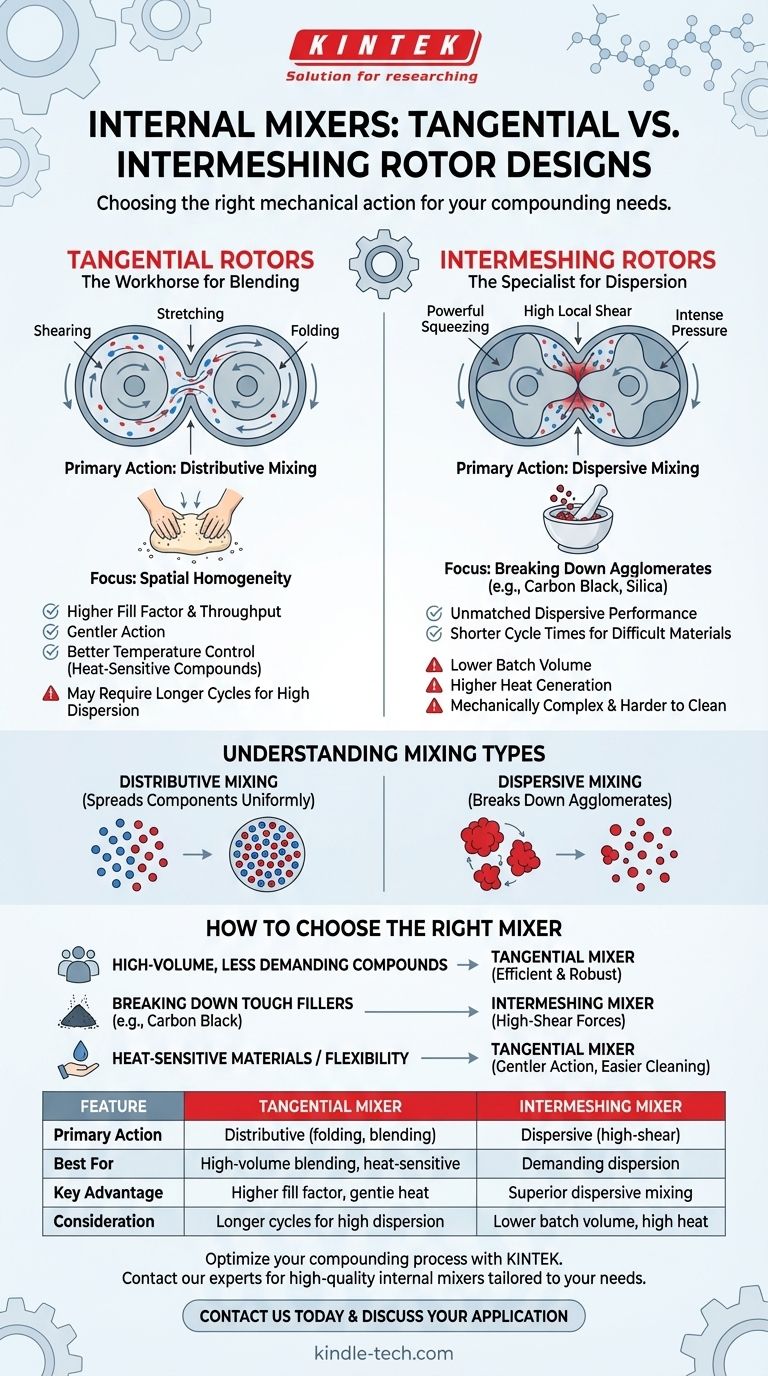

Ao escolher um misturador interno, sua decisão se resumirá a dois projetos fundamentais. Os principais tipos de misturadores internos são o projeto de rotor tangencial e o projeto de rotor interligado (intermeshing). A diferença central reside em como os dois rotores de mistura são posicionados um em relação ao outro, o que dita o tipo e a intensidade das forças aplicadas ao material que está sendo misturado.

A escolha entre misturadores tangenciais e interligados não é sobre qual é "melhor", mas sim sobre alinhar a ação mecânica específica do misturador com os requisitos do seu composto. Os misturadores tangenciais se destacam na dobragem e mistura, enquanto os misturadores interligados são especialistas em gerar forças de alto cisalhamento para quebrar partículas.

A Diferença Fundamental de Projeto

A geometria e a interação dos rotores são os fatores mais críticos que definem o desempenho de um misturador. Essa diferença mecânica se traduz diretamente em como cada tipo processa um composto polimérico.

Rotores Tangenciais: O Cavalo de Batalha para Mistura

Em um projeto tangencial, os dois rotores giram em câmaras cilíndricas separadas que são tangentes uma à outra. Os rotores não se tocam nem se interpenetram.

A ação de mistura primária ocorre no espaço, ou "ponto de contato", entre cada rotor e a parede da câmara. O material é continuamente cisalhado, esticado e dobrado à medida que é puxado através dessas zonas de alta pressão.

Esta ação é primariamente distributiva. Pense nisso como amassar pão com as mãos; você está constantemente dobrando e esticando a massa para espalhar todos os ingredientes uniformemente.

Rotores Interligados: O Especialista em Dispersão

Em um projeto interligado, os rotores são posicionados mais próximos, e seus lóbulos ou aletas são moldados para passar pelo espaço um do outro. Eles são sincronizados para evitar o contato violento.

Isso cria uma poderosa ação de compressão e cisalhamento no material preso entre os dois rotores. Isso gera um estresse de cisalhamento local extremamente alto.

Esta ação é primariamente dispersiva. É análogo a usar um almofariz e pilão, onde o objetivo é moer e esmagar aglomerados sob pressão intensa e localizada.

Desempenho: Mistura Dispersiva vs. Distributiva

Compreender o tipo de mistura que seu composto requer é fundamental para selecionar o equipamento correto. Esses dois conceitos são centrais para todo o campo da composição (compounding).

O que é Mistura Distributiva?

A mistura distributiva foca em alcançar a homogeneidade espacial. Seu objetivo é espalhar componentes menores (como óleos, agentes de cura ou alguns enchimentos) uniformemente por toda a matriz polimérica.

Ela altera a localização das partículas, mas não reduz significativamente seu tamanho. Misturadores tangenciais, com sua poderosa ação de dobragem e realinhamento, são altamente eficazes nessa tarefa.

O que é Mistura Dispersiva?

A mistura dispersiva foca em quebrar aglomerados coesivos de enchimentos, como negro de fumo ou sílica, em partículas menores e discretas.

Isso requer a geração de altos níveis de estresse para superar as forças que mantêm as partículas de enchimento unidas. O cisalhamento intenso e localizado de um misturador interligado é projetado especificamente para fornecer essas forças.

Entendendo as Compensações

Nenhum projeto é universalmente superior. A escolha ideal depende inteiramente do seu material, processo e objetivos do produto final. Cada um tem vantagens e limitações distintas.

Considerações sobre Misturadores Tangenciais

Misturadores tangenciais geralmente permitem um fator de enchimento mais alto, o que significa que mais material pode ser processado por lote, potencialmente aumentando a produtividade.

Sua ação de mistura tende a ser mais suave e pode oferecer melhor controle de temperatura, o que é uma vantagem significativa para compostos sensíveis ao calor que podem queimar sob alto cisalhamento.

No entanto, eles podem ter dificuldade em atingir os mais altos níveis de dispersão exigidos para aplicações exigentes, às vezes exigindo ciclos de mistura mais longos para compensar.

Considerações sobre Misturadores Interligados

Misturadores interligados fornecem desempenho de mistura dispersiva inigualável, frequentemente atingindo metas de qualidade em ciclos mais curtos para materiais difíceis de dispersar.

Essa alta eficiência tem um custo. Eles geralmente têm um volume de lote menor e o cisalhamento intenso pode gerar calor significativo, aumentando o risco de degradação do material se não for cuidadosamente controlado.

Eles também são mecanicamente mais complexos e podem ser mais difíceis de limpar completamente entre os lotes, o que é uma consideração para produtores que executam muitos compostos diferentes.

Como Escolher o Misturador Certo para o Seu Composto

Sua escolha deve ser um reflexo direto do seu objetivo principal de composição.

- Se seu foco principal for produção de alto volume e mistura distributiva de compostos menos exigentes: Um misturador tangencial é tipicamente a escolha mais eficiente e robusta.

- Se seu foco principal for quebrar enchimentos resistentes como negro de fumo para aplicações de alto desempenho: Um misturador interligado fornecerá as forças de alto cisalhamento necessárias para uma dispersão superior.

- Se você estiver trabalhando com materiais sensíveis ao calor ou exigir a máxima flexibilidade de lote para lote: A ação mais suave e a limpeza mais fácil de um misturador tangencial podem ser preferíveis.

Compreender a diferença fundamental no projeto do rotor permite que você selecione a ferramenta precisa necessária para atender aos seus objetivos específicos de composição.

Tabela de Resumo:

| Característica | Misturador Tangencial | Misturador Interligado |

|---|---|---|

| Ação de Mistura Primária | Distributiva (dobragem, mistura) | Dispersiva (alto cisalhamento, quebra de partículas) |

| Melhor Para | Mistura de alto volume, materiais sensíveis ao calor | Dispersão exigente (ex: negro de fumo) |

| Vantagem Principal | Fator de enchimento mais alto, geração de calor mais suave | Mistura dispersiva superior, ciclos mais curtos |

| Consideração | Pode exigir ciclos mais longos para alta dispersão | Volume de lote menor, maior geração de calor |

Otimize seu processo de composição com o equipamento certo. Selecionar o misturador interno correto é fundamental para alcançar a qualidade e os objetivos de desempenho do seu produto. A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alta qualidade, incluindo misturadores internos adaptados às suas necessidades específicas de ciência de polímeros e materiais. Nossos especialistas podem ajudá-lo a escolher a solução perfeita para mistura eficiente ou dispersão de alto cisalhamento. Entre em contato conosco hoje para discutir sua aplicação e obter uma recomendação personalizada! Entre em contato através do nosso formulário de contato

Guia Visual

Produtos relacionados

- Misturador Orbital de Laboratório Multifuncional de Rotação e Oscilação

- Agitador Orbital Oscilante de Laboratório

- Misturador Rotativo de Disco de Laboratório para Mistura e Homogeneização Eficiente de Amostras

- Homogeneizador de Alto Cisalhamento para Aplicações Farmacêuticas e Cosméticas

- Fabricante Personalizado de Peças de PTFE Teflon para Peneira de Malha F4 de PTFE

As pessoas também perguntam

- Qual é o papel do equipamento de agitação de laboratório na preparação de nZVI? Obter suspensões nano estáveis e uniformes

- Qual é o principal objetivo de usar um agitador orbital na adsorção de íons metálicos? Otimizar o desempenho do PAF

- Como um agitador de laboratório influencia a qualidade do produto MOF? Domine a precisão na síntese não solvotérmica

- Qual é a função de um agitador de laboratório durante experimentos de adsorção em batelada? Otimizar a pesquisa cinética de cinzas volantes

- Qual o papel de um agitador de laboratório na extração de compostos vegetais para síntese verde? Maximize seu rendimento