Em essência, materiais de deposição são as substâncias brutas usadas para criar um filme fino em uma superfície, conhecida como substrato. As categorias mais comuns são metais puros (como ouro ou alumínio), óxidos e nitretos (cerâmicas como dióxido de silício) e compostos químicos mais complexos. A escolha do material é ditada pelas propriedades desejadas do filme final, como sua resistência, condutividade ou resistência ao calor.

A seleção de um material de deposição não é uma decisão isolada. Ela está fundamentalmente ligada tanto ao método de deposição que você usa quanto às características de desempenho específicas exigidas para a aplicação final, criando um problema de três partes: material, processo e função.

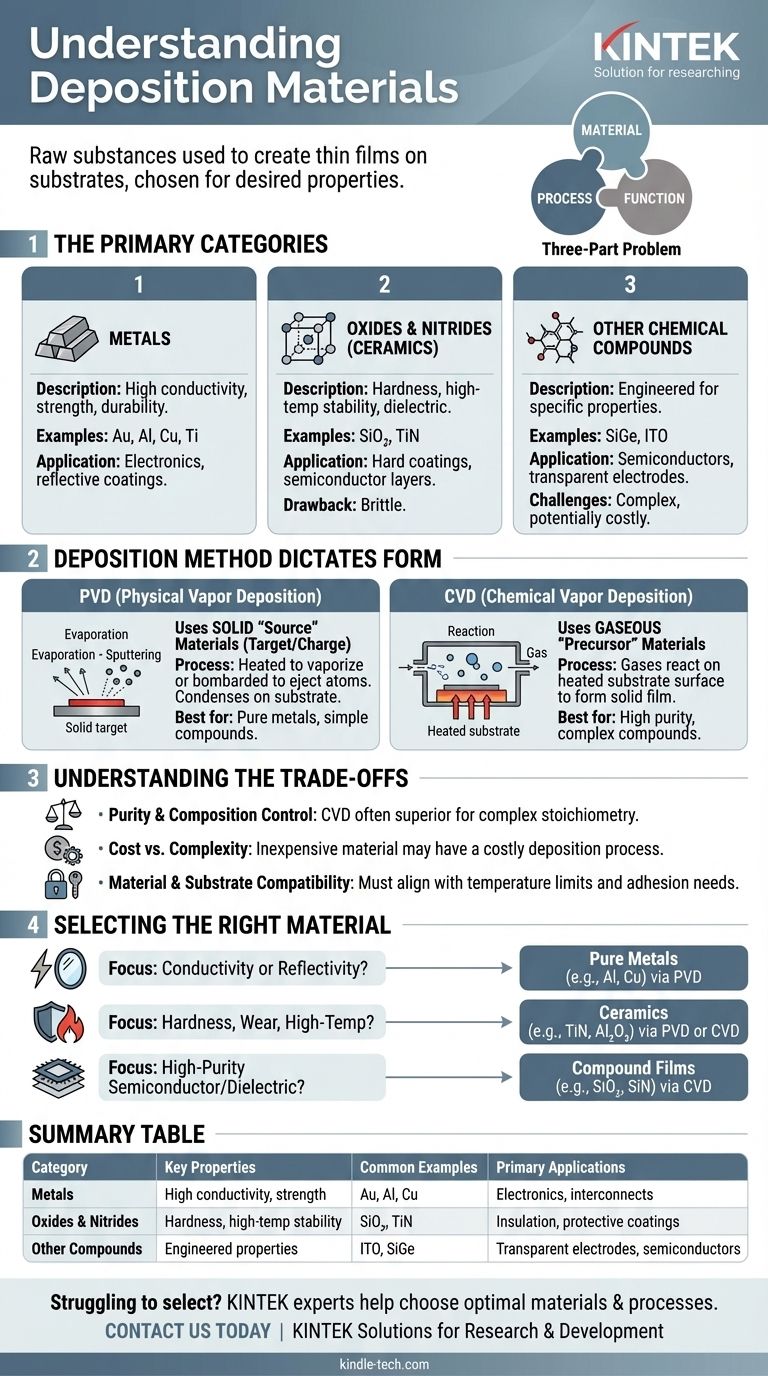

As Categorias Primárias de Materiais de Deposição

Os materiais de deposição são geralmente agrupados por sua natureza química. Cada categoria oferece um perfil distinto de propriedades, benefícios e desafios.

Metais

Os metais são escolhidos por sua excelente condutividade elétrica e térmica, resistência e durabilidade. Eles são fundamentais na eletrônica e para a criação de revestimentos reflexivos ou protetores.

Exemplos comuns incluem alumínio (Al), cobre (Cu), ouro (Au) e titânio (Ti). Embora eficazes, metais mais puros podem ser caros, influenciando seu uso em aplicações de alto valor.

Óxidos e Nitretos (Cerâmicas)

Esta categoria, que inclui materiais como dióxido de silício (SiO₂) e nitreto de titânio (TiN), é conhecida pela durabilidade, dureza e capacidade de suportar temperaturas muito altas.

Eles são frequentemente usados como camadas dielétricas em semicondutores, revestimentos duros em ferramentas de corte ou como barreiras térmicas. Sua principal desvantagem é que tendem a ser frágeis.

Outros Compostos Químicos

Esta é uma categoria ampla que engloba qualquer material formado por dois ou mais elementos, como semicondutores ou ligas especializadas. Exemplos incluem silício germânio (SiGe) ou óxidos condutores transparentes como óxido de índio-estanho (ITO).

Esses compostos podem ser projetados para propriedades ópticas, elétricas ou mecânicas muito específicas. No entanto, sua complexidade pode torná-los difíceis de trabalhar e potencialmente mais caros de depositar.

Como o Método de Deposição Dicta a Forma do Material

A forma física do material de partida é determinada pela tecnologia de deposição utilizada. As duas abordagens principais, Deposição Física de Vapor (PVD) e Deposição Química de Vapor (CVD), lidam com os materiais de maneiras muito diferentes.

PVD e Materiais "Fonte" Sólidos

Os métodos de Deposição Física de Vapor (PVD), como a evaporação térmica ou a pulverização catódica, começam com um material fonte sólido (muitas vezes chamado de alvo ou carga).

Este sólido é aquecido em alto vácuo até vaporizar (evaporação) ou é bombardeado com íons para ejetar átomos (pulverização catódica). O fluxo de vapor resultante então viaja e condensa no substrato, formando o filme fino. Este método é direto para depositar metais puros e alguns compostos simples.

CVD e Materiais "Precursores" Gasosos

A Deposição Química de Vapor (CVD) não usa uma fonte sólida da mesma forma. Em vez disso, ela introduz um ou mais gases precursores em uma câmara de reação.

Essas "espécies gasosas reagentes" são catalisadas pela superfície aquecida do substrato, fazendo com que reajam e se decomponham para formar o filme sólido desejado. Este processo é ideal para criar filmes compostos altamente puros e complexos, como dióxido de silício ou nitreto de silício, que seriam difíceis ou impossíveis de criar com PVD.

Compreendendo as Compensações

A escolha de um material envolve equilibrar desempenho, custo e limitações do processo. Um material que é perfeito na teoria pode ser impraticável de implementar.

Pureza e Controle da Composição

Manter a composição química exata (estequiometria) do material fonte no filme final pode ser um desafio significativo, especialmente para compostos complexos em processos PVD. O CVD geralmente oferece controle superior sobre a pureza e a composição do filme porque o fluxo de gases precursores pode ser precisamente medido.

Custo vs. Complexidade do Processo

Um material em si pode ser barato, mas o processo necessário para depositá-lo pode ser caro. Embora alguns metais sejam matérias-primas caras, compostos complexos podem exigir gases precursores difíceis e caros para um processo CVD, aumentando o custo total.

Compatibilidade entre Material e Substrato

O material escolhido e seu processo de deposição devem ser compatíveis com o substrato. Um processo CVD de alta temperatura, por exemplo, não pode ser usado para revestir um substrato plástico de baixo ponto de fusão. A adesão do material do filme ao substrato também é uma consideração crítica.

Selecionando o Material Certo para Sua Aplicação

Seu objetivo final é o fator mais importante na seleção do material. Baseie sua decisão na função principal que o filme fino deve desempenhar.

- Se seu foco principal for condutividade elétrica ou refletividade: Priorize metais puros como alumínio, cobre, prata ou ouro, provavelmente depositados por um método PVD.

- Se seu foco principal for dureza, resistência ao desgaste ou estabilidade em altas temperaturas: Procure cerâmicas como óxidos (por exemplo, Al₂O₃) e nitretos (por exemplo, TiN), que podem ser depositados por PVD ou CVD.

- Se seu foco principal for criar uma camada semicondutora ou dielétrica de alta pureza: Você quase certamente precisará de um processo CVD usando gases precursores específicos para formar filmes compostos precisos como silício, dióxido de silício ou nitreto de silício.

Em última análise, o material de deposição certo é aquele cujas propriedades e compatibilidade com o processo melhor se alinham com os objetivos de desempenho do seu produto final.

Tabela Resumo:

| Categoria | Propriedades Chave | Exemplos Comuns | Aplicações Primárias |

|---|---|---|---|

| Metais | Alta condutividade elétrica/térmica, resistência, durabilidade | Ouro (Au), Alumínio (Al), Cobre (Cu) | Eletrônica, revestimentos reflexivos, interconexões |

| Óxidos e Nitretos | Dureza, estabilidade em altas temperaturas, propriedades dielétricas | Dióxido de Silício (SiO₂), Nitreto de Titânio (TiN) | Isolamento de semicondutores, revestimentos protetores duros |

| Outros Compostos | Propriedades ópticas, elétricas ou mecânicas projetadas | Óxido de Índio-Estanho (ITO), Silício Germânio (SiGe) | Eletrodos transparentes, semicondutores especializados |

Com dificuldades para selecionar o material de deposição certo para sua aplicação específica? Os especialistas da KINTEK estão aqui para ajudar. Somos especializados no fornecimento de equipamentos de laboratório de alta pureza e consumíveis para todas as suas necessidades de deposição, desde alvos de pulverização catódica até precursores de CVD. Nossa equipe pode orientá-lo na escolha do material e processo ideais para alcançar as propriedades de filme que você precisa. Entre em contato hoje para discutir seu projeto e descobrir como as soluções da KINTEK podem aprimorar sua pesquisa e desenvolvimento. Entre em contato através do nosso formulário de contato

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Domos de Diamante CVD para Aplicações Industriais e Científicas

- Máquina de Forno de Tubo CVD com Múltiplas Zonas de Aquecimento, Sistema de Câmara de Deposição Química a Vapor

As pessoas também perguntam

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais