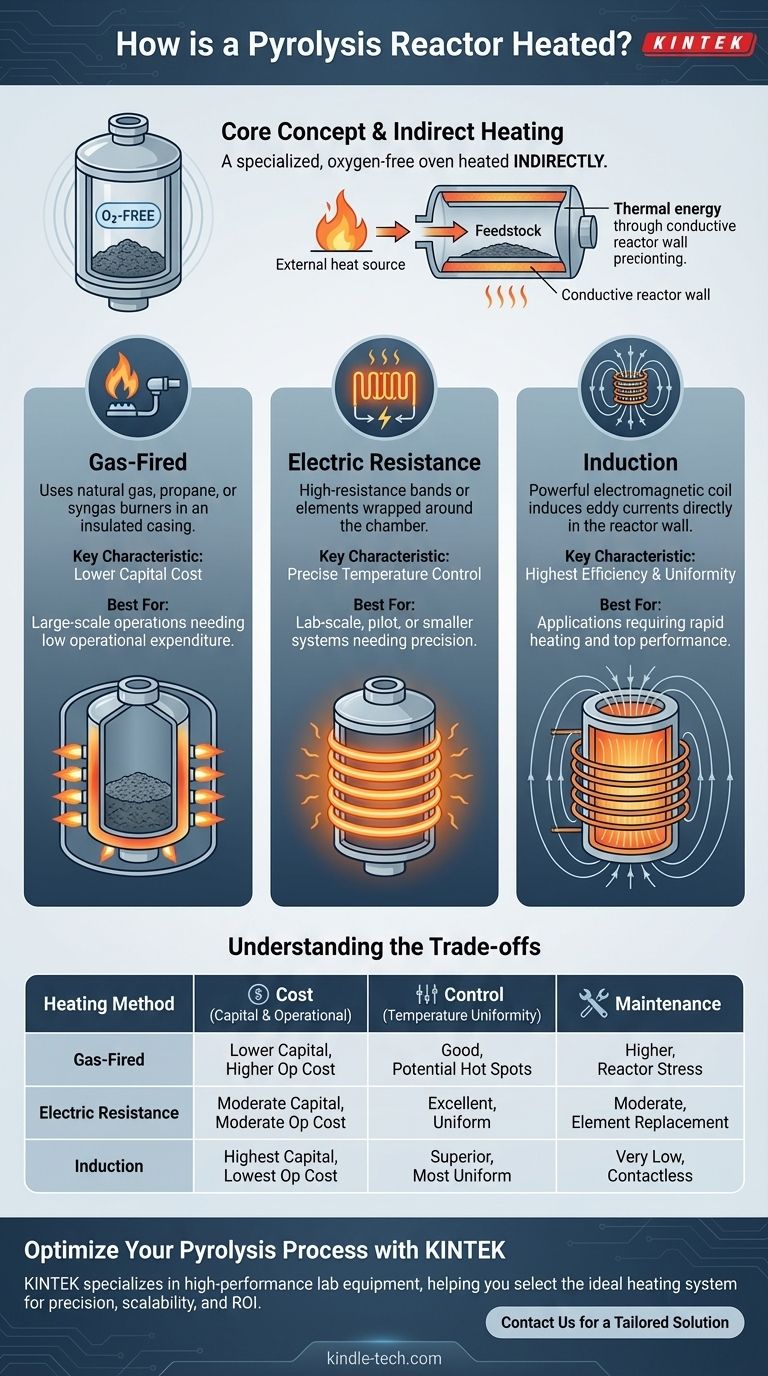

Em sua essência, um reator de pirólise é um forno especializado, livre de oxigênio, e o método usado para aquecê-lo é uma escolha crítica de projeto. As tecnologias de aquecimento mais comuns são queimadores a gás, elementos de resistência elétrica e indução eletromagnética. A seleção de um método específico não é arbitrária; é uma decisão calculada com base na velocidade de processamento desejada, precisão da temperatura e na economia de todo o sistema.

O desafio fundamental no aquecimento de um reator de pirólise não é simplesmente atingir uma alta temperatura, mas sim fornecer esse calor de forma uniforme e eficiente através da parede do reator para a matéria-prima no interior, tudo isso mantendo um ambiente livre de oxigênio.

O Princípio do Aquecimento Indireto

Quase todos os reatores de pirólise dependem de aquecimento indireto. Este é um conceito crucial de se entender.

Como a pirólise deve ocorrer na ausência de oxigênio para evitar a combustão, você não pode simplesmente acender um fogo dentro da câmara de reação.

Em vez disso, o calor é gerado externamente e transferido para a matéria-prima através das paredes metálicas condutoras do reator. Isso preserva as condições anóxicas necessárias para que a decomposição química ocorra corretamente.

Métodos Comuns de Aquecimento Explorados

Cada método de aquecimento representa uma abordagem diferente para resolver o desafio do aquecimento indireto, com vantagens e desvantagens distintas.

Aquecimento a Gás

Este é um método tradicional e amplamente utilizado, especialmente em instalações industriais de grande escala. Envolve o uso de uma série de queimadores, alimentados por gás natural, propano ou até mesmo gás de síntese reciclado do próprio processo de pirólise.

Os queimadores são dispostos dentro de uma carcaça isolada que envolve o reator, aquecendo sua superfície externa. O calor então se conduz através do aço para a matéria-prima.

Aquecimento por Resistência Elétrica

Este método funciona de forma muito semelhante a um forno ou estufa elétrica comum. Elementos de aquecimento de alta resistência ou faixas são enrolados em torno da parte externa da câmara do reator.

Quando uma alta corrente elétrica passa por esses elementos, eles aquecem significativamente, transferindo calor radiante e condutivo para a parede do reator. Essa abordagem é comum em sistemas de escala laboratorial, piloto e comerciais menores onde a precisão é fundamental.

Aquecimento por Indução

A indução é a mais tecnologicamente avançada dos três. Ela usa uma bobina eletromagnética potente que gera um campo magnético flutuante ao redor do reator.

Esse campo magnético induz "correntes parasitas" elétricas diretamente dentro da parede metálica condutora do próprio reator. A resistência do metal a essas correntes gera calor intenso, rápido e uniforme a partir do interior da parede do reator.

Compreendendo as Trocas

A escolha de um método de aquecimento envolve um equilíbrio cuidadoso entre custo, desempenho e complexidade operacional.

Custo de Capital vs. Custo Operacional

Há uma troca direta aqui. Sistemas a gás geralmente têm um custo de capital mais baixo, mas um custo operacional ligado a preços flutuantes de combustível.

Sistemas de resistência elétrica têm um custo de capital moderado, mas seu custo operacional pode ser alto, dependendo das tarifas elétricas locais.

O aquecimento por indução acarreta o custo de capital inicial mais alto devido à complexa eletrônica de potência necessária, mas geralmente é o mais eficiente em termos de energia, o que pode reduzir os custos operacionais a longo prazo.

Controle de Temperatura e Uniformidade

Este é, sem dúvida, o fator mais crítico para a qualidade do produto. O aquecimento inconsistente leva a um produto inconsistente.

Os sistemas a gás podem ter dificuldades com a uniformidade, criando "pontos quentes" na superfície do reator que podem levar à pirólise desigual e estresse térmico no metal.

A resistência elétrica oferece muito bom controle de temperatura e uniformidade, pois os elementos podem ser zoneados e gerenciados com precisão.

O aquecimento por indução oferece o melhor desempenho, pois o calor é gerado uniformemente por toda a parede do reator, garantindo o perfil de temperatura mais uniforme possível.

Material do Reator e Manutenção

O método de aquecimento impacta diretamente a vida útil do reator. O estresse térmico dos pontos quentes em sistemas a gás geralmente exige o uso de ligas mais robustas e caras, como aço inoxidável (por exemplo, 304 ou 310), em vez de chapa de caldeira padrão.

Os elementos elétricos podem queimar com o tempo e precisam ser substituídos. As bobinas de indução operam em baixas temperaturas e são sem contato, resultando em requisitos de manutenção muito baixos para o próprio sistema de aquecimento.

Fazendo a Escolha Certa para o Seu Sistema

Sua decisão final será ditada pelo objetivo principal de sua operação de pirólise.

- Se seu foco principal é controle preciso do processo e qualidade consistente do produto: O aquecimento por resistência elétrica ou indução oferece a melhor uniformidade de temperatura e capacidade de resposta.

- Se seu foco principal é minimizar os gastos operacionais em escala industrial: O aquecimento a gás, especialmente ao usar gás de processo reciclado como combustível, é frequentemente a escolha mais econômica.

- Se seu foco principal são ciclos de aquecimento rápidos e máxima eficiência energética: O aquecimento por indução é superior, embora venha com o maior investimento de capital inicial.

Em última análise, o sistema de aquecimento é o motor do reator, e sua seleção determina o desempenho, a eficiência e a viabilidade econômica de todo o processo.

Tabela de Resumo:

| Método de Aquecimento | Característica Principal | Melhor Para |

|---|---|---|

| A Gás | Custo de capital mais baixo, usa queimadores de combustível | Operações em grande escala que minimizam custos operacionais |

| Resistência Elétrica | Controle preciso de temperatura, custo moderado | Sistemas de escala laboratorial ou comerciais menores que exigem precisão |

| Indução | Maior eficiência e uniformidade, aquecimento rápido | Aplicações que exigem o melhor desempenho e economia de energia |

Otimize Seu Processo de Pirólise com a KINTEK

Escolher o método de aquecimento correto é fundamental para o sucesso e a eficiência de sua operação de pirólise. A escolha errada pode levar a uma qualidade de produto inconsistente, altos custos operacionais e manutenção frequente.

A KINTEK é especializada em equipamentos e consumíveis de laboratório de alto desempenho. Nossa experiência pode ajudá-lo a selecionar o sistema de aquecimento de reator de pirólise ideal para suas necessidades específicas, quer você priorize precisão, escalabilidade ou custo-benefício.

Contate-nos hoje usando o formulário abaixo para discutir os requisitos do seu projeto. Deixe que nossos especialistas forneçam uma solução personalizada que garanta aquecimento uniforme, maximize seu ROI e aprimore as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

- Reator Autoclave de Laboratório de Alta Pressão para Síntese Hidrotermal

- Mini Reator Autoclave de Alta Pressão SS para Uso em Laboratório

- Reator Autoclavado de Alta Pressão em Aço Inoxidável Reator de Pressão Laboratorial

As pessoas também perguntam

- Qual é o papel de um reator de alta pressão na síntese de nanocompósitos magnéticos de h-BN? Master Precision Deposition

- Como o ambiente físico fornecido por um reator de carbonização hidrotermal afeta a síntese de hidrocarvão?

- Qual é a função de um reator de pirólise? Transformar resíduos de HDPE em óleo e negro de fumo de alto valor

- Qual é o papel de um reator de alta pressão na explosão de vapor? Desbloqueie o Potencial da Biomassa com Precisão

- Qual é a função de um reator tanque agitado no processo de oxidação avançada Fenton-TiO2 para degradação de corantes?

- Qual é a função principal de uma janela de vidro de safira? Otimizando Reatores de Termografia IR de Alto Rendimento

- Por que os dispositivos de agitação mecânica ou homogeneização magnética são essenciais em reatores fotocatalíticos de suspensão? Perspectivas de Especialistas

- Quais são os requisitos de material para vasos de carbonilação de metanol? Garantindo integridade resistente a álcalis