Em sua essência, um evaporador rotativo, ou rotavapor, remove um solvente diminuindo seu ponto de ebulição. Ele consegue isso reduzindo a pressão dentro do sistema com uma bomba de vácuo. Isso permite que o solvente ferva a uma temperatura muito mais baixa e suave, protegendo o composto alvo de danos causados pelo calor, enquanto a rotação aumenta a área de superfície para uma rápida evaporação.

A verdadeira função de um rotavapor não é apenas aquecer um solvente, mas manipular a física da ebulição. Ao reduzir simultaneamente a pressão e aumentar a área de superfície, ele permite uma evaporação rápida e controlada a temperaturas muito abaixo do ponto de ebulição normal do solvente.

A Ciência por Trás da Evaporação Eficiente

Para entender como um rotavapor funciona, você deve primeiro entender por que simplesmente ferver um solvente em uma placa de aquecimento é frequentemente uma má escolha para purificações químicas.

O Problema: Calor e Bumping (Efervescência Violenta)

Aquecer diretamente uma solução até seu ponto de ebulição atmosférico pode destruir compostos sensíveis ao calor. Uma alta temperatura fornece energia suficiente para quebrar ligações químicas, arruinando o produto que você está tentando isolar.

Além disso, o aquecimento agressivo pode causar bumping (efervescência violenta), onde a solução superaquece e irrompe violentamente. Isso leva à perda e contaminação da amostra.

A Solução: A Relação Pressão-Temperatura

O ponto de ebulição de um líquido é a temperatura na qual sua pressão de vapor se iguala à pressão atmosférica circundante. Ao diminuir a pressão circundante, você diminui a temperatura necessária para o líquido ferver.

Esta é a mesma razão pela qual a água ferve a uma temperatura mais baixa em altitudes elevadas. Um rotavapor explora este princípio fundamental criando um ambiente de baixa pressão com uma bomba de vácuo.

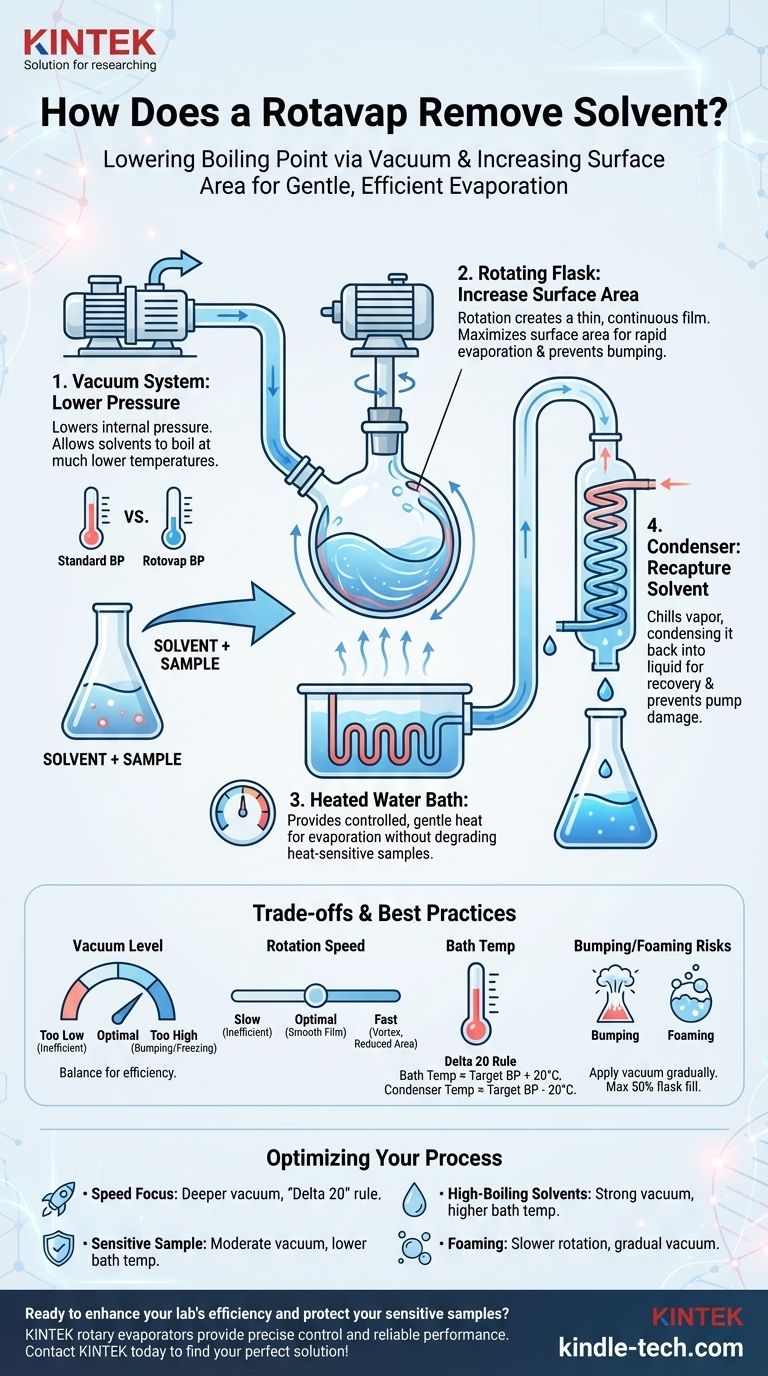

Os Quatro Componentes Chave de um Evaporador Rotativo

Um rotavapor é um sistema de quatro partes interconectadas, cada uma desempenhando um papel crítico no controle do processo de evaporação.

O Sistema de Vácuo: Diminuindo o Ponto de Ebulição

A bomba de vácuo é o coração da operação. Sua função é remover o ar do sistema, diminuindo drasticamente a pressão interna.

Essa redução de pressão é o que permite que solventes como acetato de etila (ponto de ebulição normal: 77°C) evaporem eficientemente a uma temperatura suave do banho de 40°C ou até menos.

O Balão Rotativo: Aumentando a Área de Superfície e Prevenindo o Bumping

O motor gira o balão contendo sua solução. Essa rotação espalha o líquido em um filme fino e contínuo na parede interna do balão.

Esta ação aumenta dramaticamente a área de superfície disponível para evaporação, tornando o processo significativamente mais rápido do que aquecer uma poça estática de líquido. A agitação constante também garante um aquecimento uniforme e previne o bumping que aflige a destilação simples.

O Banho de Água: Fornecendo Calor Suave e Controlado

A evaporação é um processo endotérmico; requer uma entrada de energia (o calor latente de vaporização) para ocorrer. O banho de água aquecido fornece essa energia de maneira suave, estável e controlada.

Como o vácuo já diminuiu o ponto de ebulição do solvente, a temperatura do banho pode ser mantida baixa, fornecendo energia suficiente apenas para a evaporação sem degradar a amostra.

O Condensador: Recuperando o Solvente

À medida que o solvente evapora no balão rotativo, o vapor viaja até o condensador. Esta peça de vidro contém uma serpentina fria, tipicamente resfriada com água circulante ou refrigerante.

Quando o vapor quente do solvente atinge a superfície fria, ele condensa de volta ao estado líquido. Este líquido então escoa para um balão de coleta, impedindo que os vapores do solvente entrem na bomba de vácuo e permitindo o descarte ou reciclagem adequados.

Entendendo as Compensações e Melhores Práticas

O uso eficaz do rotavapor é um ato de equilíbrio. Simplesmente girar todos os botões no máximo é ineficiente e pode ser contraproducente.

Definindo o Nível de Vácuo Correto

Um vácuo mais profundo permite temperaturas de banho mais baixas, mas vácuo demais pode ser problemático. Pode causar bumping violento ou, para alguns solventes, diminuir tanto o ponto de ebulição que o líquido congela no balão, interrompendo completamente a evaporação.

Controlando a Velocidade de Rotação

O objetivo é criar um filme liso e uniforme dentro do balão. Uma velocidade de rotação muito lenta é ineficiente. Uma velocidade muito rápida pode fazer com que o líquido suba pelas paredes do balão em um vórtice, o que na verdade reduz a área de superfície efetiva.

Gerenciando a Temperatura do Banho

Uma diretriz comum é a regra "Delta 20". A temperatura do banho deve ser cerca de 20°C mais quente do que o ponto de ebulição alvo do seu solvente no vácuo definido. Da mesma forma, o refrigerante do condensador deve estar pelo menos 20°C mais frio do que essa temperatura alvo para garantir uma condensação eficiente.

O Risco de Bumping e Espuma

O bumping ocorre quando o vácuo é aplicado muito rapidamente. A formação de espuma é comum com certas amostras ou solventes. Para evitar isso, sempre aplique o vácuo gradualmente e considere usar uma velocidade de rotação mais baixa se sua amostra começar a espumar. Nunca encha o balão de evaporação mais da metade.

Otimizando Seu Processo de Rotavapor

Seu objetivo específico determina como você deve equilibrar as variáveis de vácuo, temperatura e rotação.

- Se seu foco principal for velocidade: Use um vácuo mais profundo para diminuir significativamente o ponto de ebulição do solvente e uma temperatura de banho que siga a regra "Delta 20".

- Se seu foco principal for proteger um composto altamente sensível ao calor: Use um vácuo moderado e uma temperatura de banho correspondente baixa, aceitando que o processo levará mais tempo.

- Se você estiver trabalhando com solventes de alto ponto de ebulição (como água, DMF ou DMSO): Você precisará de uma bomba de vácuo mais forte e uma temperatura de banho mais alta para alcançar uma evaporação eficiente.

- Se seu solvente estiver espumando: Reduza a velocidade de rotação, aplique o vácuo mais lentamente e certifique-se de que seu balão não esteja mais do que meio cheio.

Dominar esses princípios transforma o rotavapor de uma máquina simples em uma ferramenta de precisão para separação química.

Tabela de Resumo:

| Componente | Função Principal | Benefício |

|---|---|---|

| Sistema de Vácuo | Diminui a pressão para reduzir o ponto de ebulição | Protege compostos sensíveis ao calor |

| Balão Rotativo | Espalha o líquido em um filme fino | Aumenta a área de superfície, previne o bumping |

| Banho de Água Aquecido | Fornece calor suave e controlado | Permite evaporação eficiente em baixas temperaturas |

| Condensador | Resfria e recupera o vapor do solvente | Permite a recuperação do solvente e previne danos à bomba |

Pronto para aumentar a eficiência do seu laboratório e proteger suas amostras sensíveis? Um evaporador rotativo KINTEK fornece o controle preciso e o desempenho confiável que você precisa para uma remoção de solvente suave e rápida. Nossos rotavapores são projetados para laboratórios que exigem qualidade e reprodutibilidade. Entre em contato com a KINTEK hoje para encontrar o evaporador rotativo perfeito para sua aplicação específica e sistemas de solventes!

Guia Visual

Produtos relacionados

- Bomba de Vácuo de Água Circulante para Uso Laboratorial e Industrial

- Bomba de Vácuo de Diafragma Sem Óleo para Uso Laboratorial e Industrial

- Máquina de Prensagem Hidráulica Automática Aquecida Dividida 30T 40T com Placas Aquecidas para Prensagem a Quente de Laboratório

- Prensa Térmica Hidráulica Elétrica a Vácuo para Laboratório

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- Como a rotação do rotor afeta o fluxo de gás em uma bomba de vácuo de circulação de água? Um Guia para o Princípio do Anel Líquido

- O que determina o grau de vácuo alcançável por uma bomba de vácuo de circulação de água? Desvende a Física dos Seus Limites

- Como uma bomba de vácuo de água circulante é utilizada para resíduos de produção de hidrogênio? Otimize sua separação sólido-líquido

- Que tipos de gases uma bomba de vácuo com circulação de água pode manusear? Gerencie com segurança gases inflamáveis, condensáveis e sujos

- Como funciona uma bomba de vácuo de circulação de água? Descubra o Princípio Eficiente do Pistão Líquido