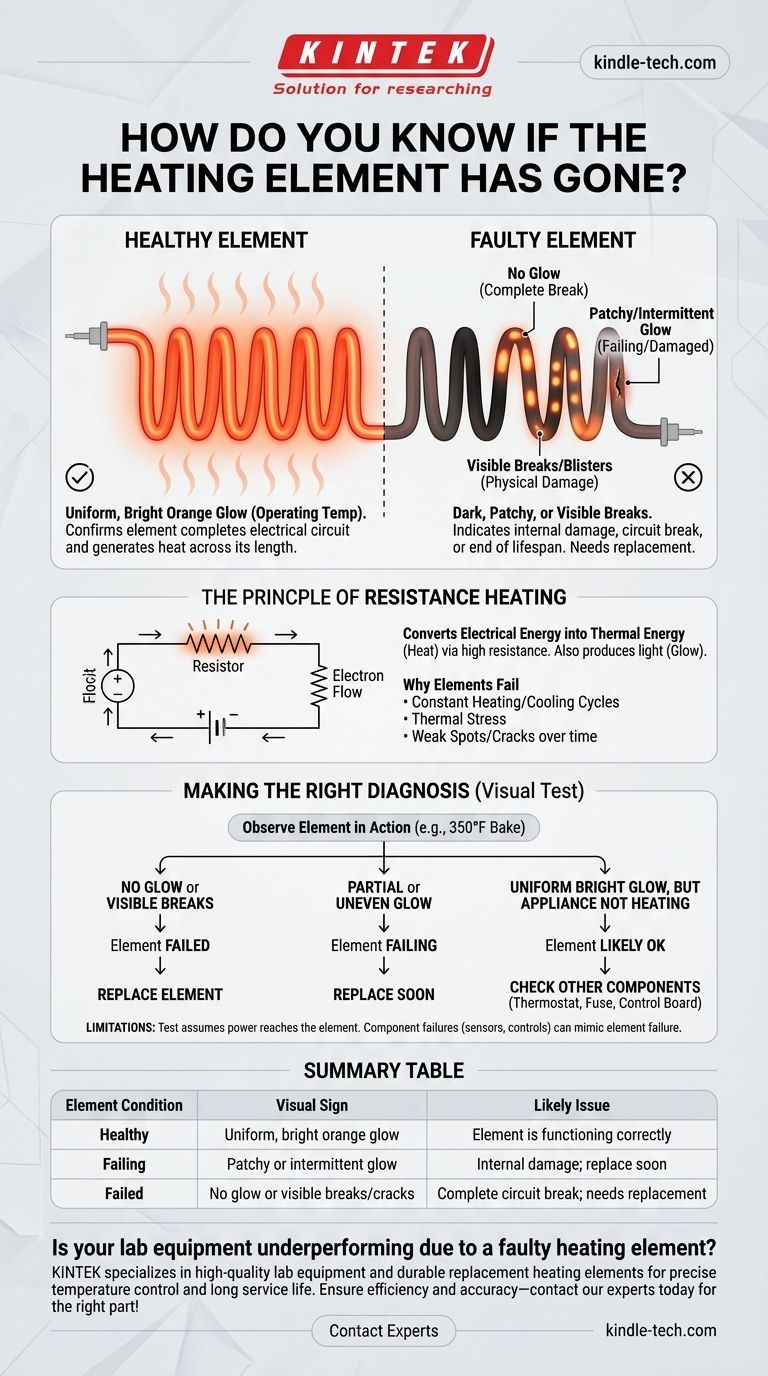

A maneira mais direta de saber se um elemento de aquecimento falhou é através de uma simples inspeção visual. Um elemento saudável brilhará com um laranja brilhante e consistente quando atingir sua temperatura de operação. Se o elemento permanecer escuro, brilhar apenas em partes, ou mostrar quaisquer quebras ou bolhas visíveis, ele está com defeito e precisa ser substituído.

Um elemento de aquecimento é um componente simples que funciona convertendo energia elétrica em calor. O "teste de brilho" visual é a maneira mais rápida de confirmar se o elemento é capaz de completar este circuito elétrico e gerar calor em todo o seu comprimento.

O Princípio do Aquecimento por Resistência

Como um Elemento Gera Calor

Um elemento de aquecimento funciona como um resistor. Quando uma corrente elétrica passa por ele, a alta resistência do elemento causa atrito para os elétrons, o que converte energia elétrica em energia térmica, ou calor.

Este processo também produz luz, razão pela qual um elemento em funcionamento brilha.

Por Que os Elementos Falham

O ciclo constante de aquecimento e resfriamento extremos impõe um estresse imenso ao material do elemento. Com o tempo, isso pode causar pontos fracos, rachaduras ou uma quebra completa na fiação interna, interrompendo o caminho elétrico.

Uma vez que o caminho é quebrado, o elemento não pode mais gerar calor.

Realizando o Diagnóstico Visual

O Teste de Brilho

O diagnóstico mais simples é observar o elemento em ação. Para um forno, você pode configurá-lo para uma temperatura de cozimento de cerca de 350°F (177°C) e esperar por cerca de dez minutos.

Um elemento totalmente funcional emitirá um brilho laranja uniforme e brilhante em toda a sua superfície.

Identificando um Elemento Defeituoso

Um elemento falho ou em falha se comportará de forma diferente. Procure por estes sinais chave:

- Nenhum brilho: Isso indica uma quebra completa no circuito.

- Brilho irregular ou intermitente: Se apenas certos pontos ficarem laranja, significa que o elemento está danificado e provavelmente falhará completamente em breve.

- Danos visíveis: Mesmo quando frio, inspecione o elemento em busca de bolhas, empolamentos ou rachaduras em sua superfície.

Compreendendo as Limitações

O Teste Nem Sempre é Conclusivo

Embora o teste de brilho seja um primeiro passo confiável, ele assume que o elemento está recebendo energia em primeiro lugar.

Se o elemento não brilhar, a falha também pode estar em outro componente, como um termostato, fusível ou a placa de controle do aparelho, que pode não estar enviando energia para o elemento.

Qualidade e Vida Útil do Componente

Os elementos de aquecimento são projetados para faixas de temperatura específicas. Por exemplo, o fio de resistência padrão é adequado para temperaturas de até 1200°C.

Um elemento é uma peça consumível. Sua falha é tipicamente devido ao fim de sua vida útil natural por uso repetido, não necessariamente um defeito no próprio aparelho.

Fazendo o Diagnóstico Correto

Após realizar o teste visual, seu próximo passo depende do resultado. Use estes pontos para guiar sua decisão.

- Se você não vir brilho ou quebras visíveis: O elemento de aquecimento é a causa mais provável do problema e deve ser substituído.

- Se você vir um brilho parcial ou irregular: O elemento está falhando e é a fonte do seu problema de aquecimento; ele precisa ser substituído antes que falhe completamente.

- Se o elemento brilhar laranja brilhante, mas o aparelho ainda não estiver aquecendo corretamente: O problema provavelmente está em outra parte, como um sensor de temperatura ou controlador, e requer um diagnóstico adicional.

Confiar em uma observação simples e direta é a maneira mais eficaz de iniciar qualquer diagnóstico técnico.

Tabela Resumo:

| Condição do Elemento | Sinal Visual | Problema Provável |

|---|---|---|

| Saudável | Brilho uniforme, laranja brilhante | Elemento está funcionando corretamente |

| Falhando | Brilho irregular ou intermitente | Dano interno; substituir em breve |

| Falhou | Sem brilho ou quebras/rachaduras visíveis | Quebra completa do circuito; precisa de substituição |

Seu equipamento de laboratório está com desempenho abaixo do esperado devido a um elemento de aquecimento defeituoso? A KINTEK é especializada em equipamentos e consumíveis de laboratório de alta qualidade, incluindo elementos de aquecimento de reposição duráveis, projetados para controle preciso de temperatura e longa vida útil. Garanta a eficiência e precisão do seu laboratório—entre em contato com nossos especialistas hoje para uma consulta e obtenha a peça certa para suas necessidades!

Guia Visual

Produtos relacionados

- Elemento de Aquecimento de Forno Elétrico de Disilício de Molibdênio (MoSi2)

- Elementos de Aquecimento Térmico de Carboneto de Silício SiC para Forno Elétrico

- Célula de Fluxo de Redução de CO2 Personalizável para Pesquisa em NRR, ORR e CO2RR

- Células Eletrolíticas PEM Personalizáveis para Diversas Aplicações de Pesquisa

- Célula Eletrolítica Eletroquímica para Avaliação de Revestimentos

As pessoas também perguntam

- Por que materiais de vedação e refratários de alto desempenho são críticos para reatores termoquímicos solares de alta temperatura?

- Como as bobinas de aquecimento coaxiais em um sistema TDS determinam a energia de ativação da armadilha de hidrogênio? Guia de Controle Térmico Preciso

- Qual é o propósito de usar um termopar Pt-Rh em experimentos com magnésio? Garanta a Coleta Precisa de Vapor

- Quais são os diferentes tipos de elementos de aquecimento? Um guia para soluções metálicas e cerâmicas

- Qual é a vida útil de um elemento de aquecimento? Maximize a vida útil com os cuidados adequados

- Como funciona o aquecimento por resistência elétrica? Aproveitando a Conversão Direta de Energia para Aquecimento Preciso

- O tungsténio é usado em elementos de aquecimento? Desbloqueando o Calor Extremo para Aplicações Exigentes

- Quão quente o aquecimento por resistência pode chegar? Temperaturas de até 1.200°C a mais de 3.000°C