Para aumentar a produção em um moinho de bolas, você deve otimizar sistematicamente a interação entre várias variáveis operacionais chave. Os fatores mais críticos são a velocidade de rotação do moinho, o volume e o tamanho do meio de moagem (as bolas), a taxa de alimentação do material e, em aplicações de moagem úmida, a densidade da polpa. Uma mudança em um parâmetro requer um ajuste correspondente nos outros para alcançar um rendimento maior.

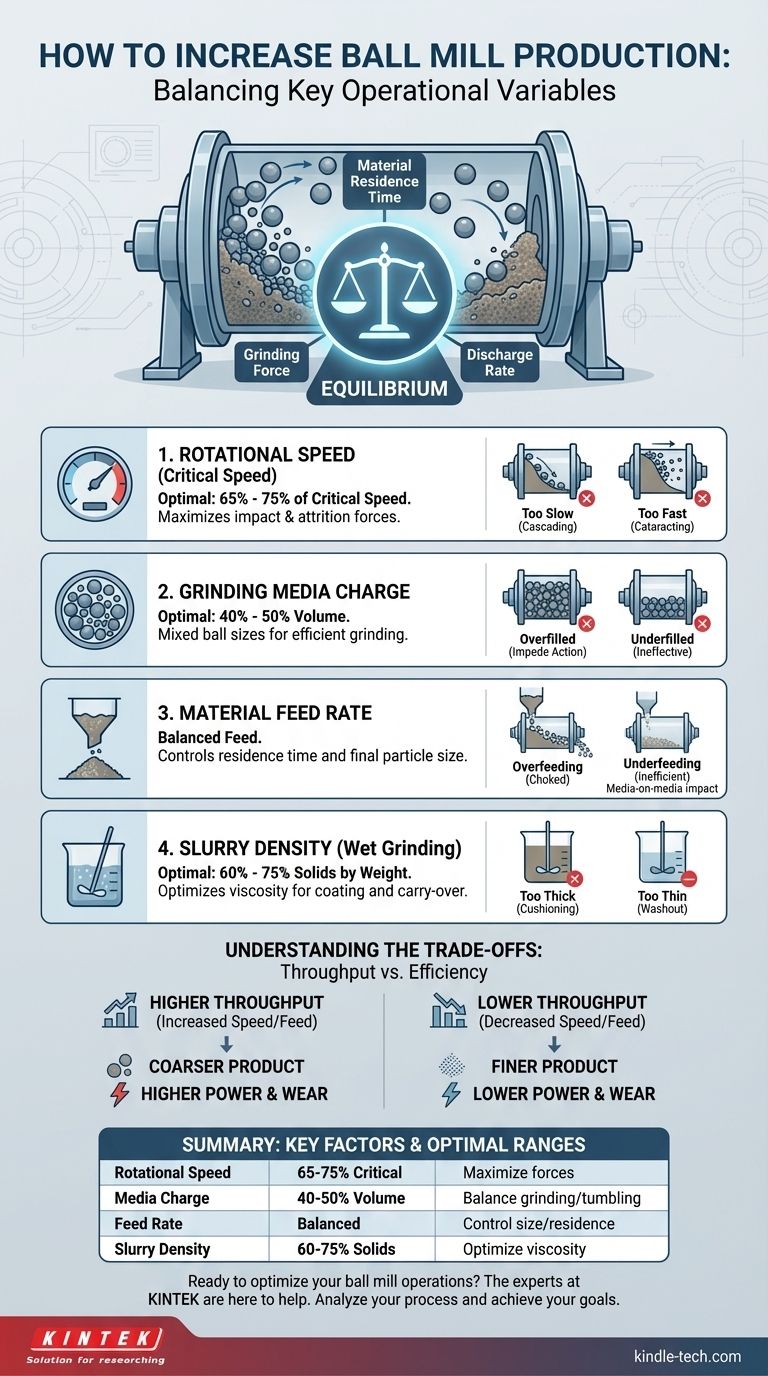

O desafio central em aumentar a produção do moinho de bolas não é maximizar uma única variável, mas encontrar o equilíbrio preciso entre a força de moagem, o tempo de residência do material e a taxa de descarga. Pressionar por mais rendimento sem manter esse equilíbrio levará inevitavelmente à ineficiência, aumento do desgaste e falha em atender às especificações do produto.

Os Quatro Pilares do Rendimento do Moinho de Bolas

Otimizar um moinho de bolas é um processo de equilibrar quatro fatores interconectados. Compreender como cada um contribui para a ação de moagem é a base para aumentar a produção de forma eficaz.

Otimizando a Velocidade de Rotação (Velocidade Crítica)

A velocidade do moinho dita como o meio de moagem se comporta. Isso é medido em relação à "velocidade crítica", a velocidade teórica na qual a camada mais externa das bolas seria mantida contra o revestimento pela força centrífuga.

Operar um moinho em sua velocidade crítica é contraproducente, pois não ocorre tombamento ou moagem. O objetivo é encontrar a velocidade que maximiza as forças de impacto e atrito.

A maioria dos moinhos de bolas opera de forma mais eficiente entre 65% e 75% de sua velocidade crítica. Abaixo dessa faixa, as bolas caem em cascata, criando mais atrito, mas menos impacto. Acima dessa faixa, as bolas são lançadas mais longe, aumentando o impacto, mas arriscando uma transferência de energia ineficiente e desgaste excessivo do revestimento.

Gerenciando a Carga do Meio de Moagem

O meio de moagem — as bolas de aço ou cerâmica — são a principal ferramenta para a redução do tamanho das partículas. Suas características são fundamentais para o desempenho do moinho.

O volume de carga é a porcentagem do volume interno do moinho ocupada pelas bolas, geralmente variando de 40% a 50%. Uma carga menor não consegue moer eficazmente, enquanto uma carga muito alta reduz o espaço disponível para o material e pode impedir a ação de tombamento adequada.

O tamanho da bola também é crítico. Bolas maiores são usadas para quebrar material de alimentação grosso, enquanto bolas menores fornecem a maior área de superfície necessária para moagem fina. Uma carga equilibrada de tamanhos mistos é frequentemente usada para alcançar uma moagem eficiente em uma variedade de partículas.

Regulando a Taxa de Alimentação do Material

A taxa na qual você alimenta novo material no moinho impacta diretamente tanto o volume de produção quanto o tamanho final das partículas.

Superalimentar o moinho é um erro comum. Reduz o tempo que cada partícula passa dentro (tempo de residência), levando a um produto final grosso. Também pode "engasgar" o moinho, amortecendo o meio de moagem e reduzindo drasticamente a eficiência.

Por outro lado, subalimentar o moinho é ineficiente. Desperdiça energia moendo em excesso partículas que já são pequenas o suficiente e causa danos caros, pois as bolas de moagem impactam umas nas outras e nos revestimentos do moinho diretamente.

Controlando a Densidade da Polpa (Para Moagem Úmida)

Em operações de moagem úmida, a proporção de sólidos para água, conhecida como densidade da polpa ou lama, é uma poderosa alavanca de controle.

Se a polpa for muito espessa (pouca água), sua alta viscosidade amortecerá as bolas, reduzindo a força de seus impactos e desacelerando o processo de moagem.

Se a polpa for muito fina (muita água), o material pode passar pelo moinho muito rapidamente sem ser devidamente moído, e a polpa pode não ser viscosa o suficiente para revestir e transportar eficazmente o meio de moagem. A maioria das operações encontra um ponto ideal entre 60% e 75% de sólidos em peso.

Compreendendo as Trocas: Rendimento vs. Eficiência

Tentar maximizar a produção sem reconhecer as trocas inerentes levará a resultados ruins e custos aumentados. A verdadeira otimização requer uma abordagem equilibrada.

O Custo da Velocidade Mais Alta

Embora o aumento da velocidade possa aumentar o rendimento até certo ponto, ele sempre vem com um custo. Velocidades mais altas aumentam drasticamente o consumo de energia e aceleram o desgaste tanto dos revestimentos do moinho quanto do meio de moagem, levando a manutenções mais frequentes e caras.

Taxa de Alimentação vs. Tamanho da Partícula

Existe uma relação inversa entre a taxa de alimentação e a finura. Empurrar mais material através do moinho aumentará sua tonelagem por hora, mas quase sempre resultará em um produto final mais grosso. Você deve decidir se essa moagem mais grossa é aceitável para seus processos a jusante.

Os Limites da Carga do Meio

Aumentar a carga de bolas pode parecer uma maneira fácil de adicionar poder de moagem, mas também aumenta o peso do moinho e a carga no motor de acionamento. Exceder a capacidade do motor pode levar a paralisações, enquanto um moinho excessivamente cheio deixa pouco espaço para o material ser moído eficazmente.

Fazendo os Ajustes Certos para o Seu Objetivo

Sua estratégia de otimização deve ser guiada por seu objetivo principal. Use esses princípios como ponto de partida para ajustes metódicos, um de cada vez.

- Se seu foco principal é maximizar a tonelagem bruta: Concentre-se em aumentar a taxa de alimentação, ajustando a velocidade do moinho e a densidade da polpa para lidar com a carga, mas esteja preparado para um produto final ligeiramente mais grosso.

- Se seu foco principal é alcançar um tamanho de partícula específico: Priorize o controle da taxa de alimentação e da densidade da polpa para garantir tempo de residência suficiente, mesmo que isso signifique operar com um rendimento ligeiramente menor.

- Se seu foco principal é reduzir os custos operacionais: Opere o moinho na extremidade inferior de sua faixa de velocidade ideal (por exemplo, 65-70% da velocidade crítica) e garanta que a carga do meio e a taxa de alimentação estejam perfeitamente equilibradas para evitar o desperdício de energia.

Ganhos reais de produção vêm de testes metódicos e da descoberta do equilíbrio único para seu material e maquinário específicos.

Tabela Resumo:

| Fator Chave | Faixa Ótima | Impacto na Produção |

|---|---|---|

| Velocidade de Rotação | 65% - 75% da velocidade crítica | Maximiza as forças de impacto e atrito para uma moagem eficiente. |

| Carga do Meio de Moagem | 40% - 50% do volume do moinho | Equilibra o poder de moagem com o espaço para o tombamento do material. |

| Taxa de Alimentação do Material | Equilibrada para evitar super/subalimentação | Controla o tempo de residência e o tamanho final das partículas. |

| Densidade da Polpa (Úmida) | 60% - 75% de sólidos em peso | Otimiza a viscosidade para um revestimento eficaz do meio de moagem e transporte de material. |

Pronto para otimizar suas operações de moinho de bolas e aumentar sua eficiência de produção? Os especialistas da KINTEK estão aqui para ajudar. Somos especializados no fornecimento de equipamentos e consumíveis de laboratório de alta qualidade, incluindo meios de moagem e soluções de moagem adaptadas às suas necessidades específicas. Nossa equipe pode ajudá-lo a analisar seu processo e recomendar a configuração certa para atingir seus objetivos de rendimento, tamanho de partícula e redução de custos. Entre em contato com a KINTEL hoje para discutir como podemos apoiar o sucesso do seu laboratório!

Guia Visual

Produtos relacionados

- Moinho de Bolas de Laboratório em Aço Inoxidável para Pó Seco e Líquido com Revestimento Cerâmico de Poliuretano

- Moinho de Bolas de Laboratório com Jarro e Bolas de Moagem em Liga Metálica

- Moinho de Tambor Horizontal de Quatro Corpos para Laboratório

- Moinho de Tambor Horizontal de Laboratório

- Máquina Moedora Planetária Horizontal de Bola de Laboratório

As pessoas também perguntam

- Qual é o propósito da moagem por bolas? Uma Ferramenta Versátil para Síntese e Modificação de Materiais

- Por que um moinho de bolas de laboratório é usado na pesquisa de catalisadores Co-Ni? Otimize a Conversão de CO2 com Moagem Precisa

- Qual é a diferença entre um moinho SAG e um moinho de bolas? Um guia sobre moagem primária versus secundária

- Qual o papel de um moinho de bolas planetário na produção de fertilizantes de casca de ovo? Desbloqueie Reatividade Química Superior

- Qual é a função do equipamento de moinho de bolas na preparação do eletrólito NZSSP? Otimizar a Síntese de Estado Sólido NASICON