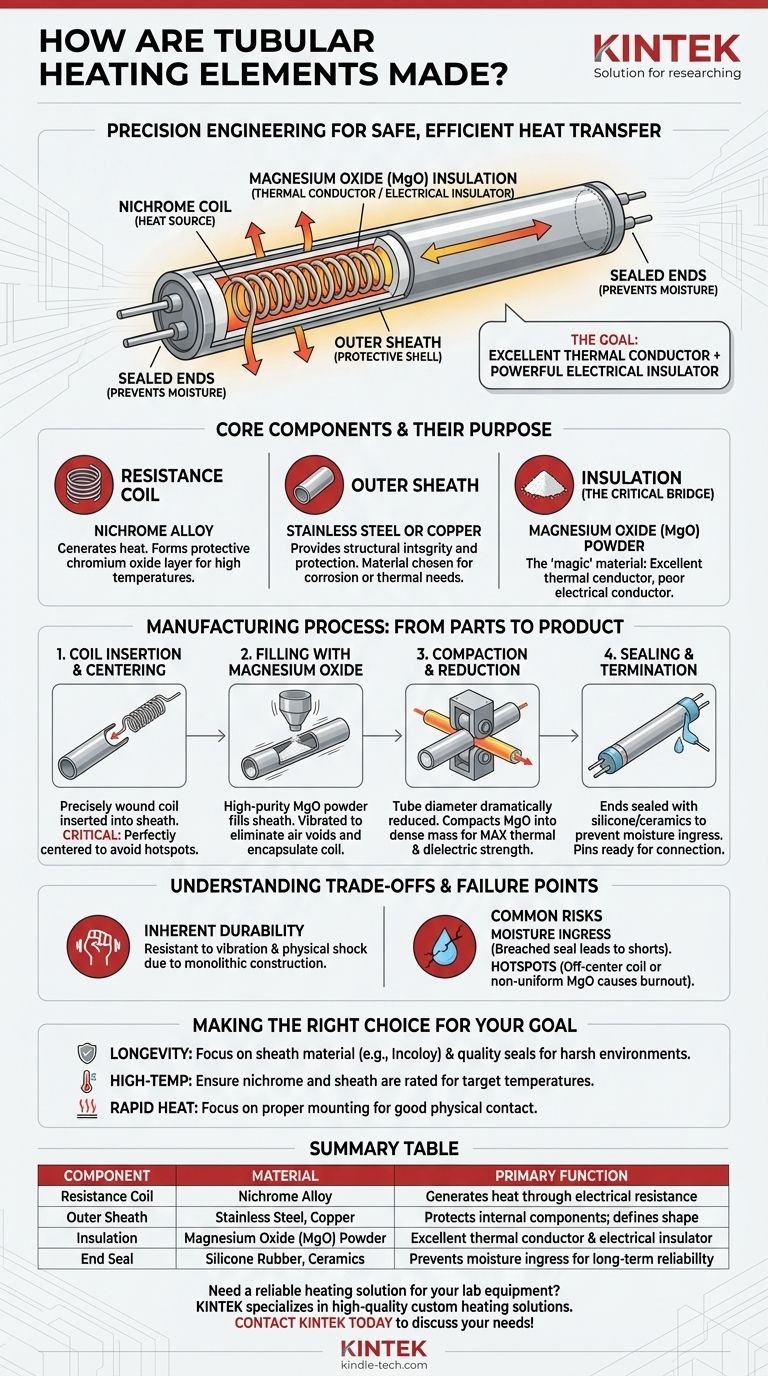

A construção de um elemento de aquecimento tubular é um processo de engenharia preciso, projetado para encapsular com segurança uma bobina elétrica energizada, maximizando sua capacidade de transferir calor. Em sua essência, uma bobina de fio de resistência de nicromo é posicionada dentro de um tubo de metal, que é então preenchido com pó de óxido de magnésio. Todo o conjunto é então compactado mecanicamente para densificar o pó, garantindo excelente condutividade térmica e resistência dielétrica antes que as extremidades sejam seladas.

Todo o processo de fabricação é projetado para resolver um desafio fundamental: criar um elemento que seja um excelente condutor térmico, mas também um poderoso isolante elétrico. Essa dupla característica é o que torna o elemento tubular tão seguro, durável e amplamente utilizado.

Os Componentes Essenciais e Seu Propósito

Para entender como um elemento tubular é feito, devemos primeiro entender a função de cada matéria-prima. Cada componente é escolhido por suas propriedades específicas.

A Bobina de Resistência (A Fonte de Calor)

O coração do elemento é uma bobina de fio de liga de nicromo (níquel-cromo). Este material é o padrão da indústria para aquecimento por resistência.

Sua principal vantagem é que ele forma uma camada protetora de óxido de cromo quando aquecido, o que evita oxidação posterior. Isso permite que ele opere em temperaturas muito altas por longos períodos sem se degradar.

A Bainha Externa (A Concha Protetora)

O tubo externo, ou bainha, proporciona integridade estrutural e proteção contra o ambiente operacional.

Materiais comuns incluem ligas de aço inoxidável, escolhidas por sua resistência e durabilidade à corrosão, ou cobre, usado em aplicações como aquecimento de água, onde sua condutividade térmica é uma vantagem.

O Isolamento (A Ponte Crítica)

A "magia" do elemento tubular reside no material isolante: pó de óxido de magnésio (MgO).

O MgO é o herói anônimo do projeto. É um dos poucos materiais que é um excelente condutor térmico (permitindo a saída de calor), mas um condutor elétrico muito pobre (evitando curtos-circuitos).

O Processo de Fabricação: Das Peças ao Produto

O processo de montagem combina metodicamente esses componentes em uma unidade sólida e robusta. A etapa chave é a compactação, que altera fundamentalmente as propriedades do tubo preenchido com pó.

Etapa 1: Inserção e Centralização da Bobina

Uma bobina de nicromo precisamente enrolada, com pinos terminais anexados, é cuidadosamente inserida na bainha metálica externa.

É fundamental que a bobina permaneça perfeitamente centralizada dentro do tubo. Qualquer desvio pode levar a "pontos quentes" onde a bobina está muito próxima da bainha, causando falha prematura.

Etapa 2: Preenchimento com Óxido de Magnésio

A bainha é então preenchida com pó de MgO de alta pureza. Isso é frequentemente feito em uma máquina de enchimento vertical que vibra para garantir que o pó flua uniformemente e se assente ao redor da bobina.

O objetivo é eliminar vazios de ar e garantir que a bobina esteja completamente encapsulada pelo pó isolante.

Etapa 3: Compactação e Redução

Esta é a etapa de fabricação mais crítica. Todo o tubo preenchido é passado por um laminador ou uma máquina de trefilação.

Este processo reduz drasticamente o diâmetro do tubo, compactando o pó de MgO em uma massa densa e sólida. Essa compactação é vital por duas razões:

- Maximiza a condutividade térmica, forçando os grãos de MgO a um contato apertado.

- Maximiza a rigidez dielétrica, garantindo que o elemento possa suportar altas tensões sem arco elétrico.

Etapa 4: Vedação e Terminação

As extremidades do elemento devem ser seladas para evitar que a umidade seja absorvida pelo MgO higroscópico. A contaminação por umidade arruinaria suas propriedades isolantes.

Materiais como borracha de silicone ou cerâmica são usados para criar uma vedação à prova de umidade. Finalmente, os pinos terminais estão prontos para conexão elétrica.

Compreendendo as Compensações e Pontos de Falha

O design de um elemento tubular é excepcionalmente robusto, mas entender seus potenciais pontos de falha é fundamental para a aplicação e diagnóstico adequados.

Durabilidade Inerente

A construção compactada e monolítica torna os elementos tubulares altamente resistentes a vibração e choque físico, razão pela qual são usados em tudo, desde equipamentos industriais até eletrodomésticos.

O Inimigo: Ingressão de Umidade

A causa mais comum de falha é uma vedação de extremidade rompida. Se a umidade penetrar no elemento, ela é absorvida pelo MgO, criando um caminho para a corrente elétrica entrar em curto com a bainha externa.

O Risco de Pontos Quentes

Se o elemento não for fabricado com uma bobina perfeitamente centralizada ou densidade uniforme de MgO, pontos quentes podem se desenvolver. Essas áreas localizadas de temperatura extrema farão com que o fio de resistência queime, interrompendo o circuito elétrico.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender este processo de construção permite que você selecione e diagnostique melhor os elementos de aquecimento para sua aplicação específica.

- Se seu foco principal é a longevidade em ambientes agressivos: Preste muita atenção ao material da bainha (por exemplo, aço inoxidável ou ligas Incoloy para resistência à corrosão) e à qualidade das vedações das extremidades.

- Se seu foco principal é o desempenho em alta temperatura: Certifique-se de que a liga de nicromo e o material da bainha sejam classificados para suas temperaturas-alvo, pois isso é determinado durante a seleção inicial dos componentes.

- Se seu foco principal é a transferência de calor rápida e eficiente: Reconheça que o MgO compactado já é otimizado para isso, então seu foco deve ser garantir que o elemento esteja montado corretamente para um bom contato físico com o que você está aquecendo.

Em última análise, este meticuloso processo de fabricação é o que transforma alguns materiais simples nos elementos de aquecimento confiáveis e ubíquos que alimentam inúmeras aplicações.

Tabela Resumo:

| Componente | Material | Função Primária |

|---|---|---|

| Bobina de Resistência | Liga de Nicromo | Gera calor através da resistência elétrica |

| Bainha Externa | Aço Inoxidável, Cobre | Protege os componentes internos; define a forma |

| Isolamento | Pó de Óxido de Magnésio (MgO) | Excelente condutor térmico e isolante elétrico |

| Vedação da Extremidade | Borracha de Silicone, Cerâmica | Previne a entrada de umidade para confiabilidade a longo prazo |

Precisa de uma solução de aquecimento confiável para o seu equipamento de laboratório?

O meticuloso processo de fabricação descrito é fundamental para criar elementos de aquecimento duráveis, eficientes e seguros. Na KINTEK, somos especializados no fornecimento de equipamentos e consumíveis de laboratório de alta qualidade, incluindo soluções de aquecimento personalizadas construídas com esses princípios de engenharia precisos.

Deixe nossos especialistas ajudá-lo a selecionar ou projetar o elemento de aquecimento perfeito para sua aplicação específica, garantindo desempenho, longevidade e segurança ideais. Entre em contato com a KINTEK hoje para discutir as necessidades de aquecimento do seu laboratório!

Guia Visual

Produtos relacionados

- Elemento de Aquecimento de Forno Elétrico de Disilício de Molibdênio (MoSi2)

- Elementos de Aquecimento Térmico de Carboneto de Silício SiC para Forno Elétrico

- Eletrodo de Chapa de Platina para Aplicações Laboratoriais e Industriais

- Prensa de Aquecimento de Placa Dupla para Laboratório

- Eletrodo Auxiliar de Platina para Uso Laboratorial

As pessoas também perguntam

- Por que os elementos de aquecimento quebram? Entenda as causas-raiz e prolongue sua vida útil.

- Qual é o design e a aplicação dos aquecedores de superfície PTC? Otimize o aquecimento por contato direto para precisão laboratorial

- Quais são os sintomas de um termopar defeituoso? Diagnosticar uma Luz Piloto Que Não Permanece Acesa

- Como um termopar blindado tipo K garante a repetibilidade dos resultados experimentais? Alcance a precisão na nitretação

- A que temperatura o molibdénio evapora? Compreendendo seus Limites de Alta Temperatura

- Por que é necessário usar um termopar de platina com revestimento de sílica na cloração de Hubnerita? Obtenha dados cinéticos precisos

- Qual é o material usado em elementos de fornos de alta temperatura? Escolha o Elemento Certo para a Sua Aplicação

- Como você controla a temperatura de uma resistência? Métodos de Tensão Mestra, Resistência e PWM