Na sua essência, um elemento de aquecimento é fabricado ao incorporar um fio de resistência cuidadosamente escolhido dentro de um isolante cerâmico comprimido, que é então selado dentro de uma carcaça metálica protetora. Esta estrutura de três partes é fundamental para converter eletricidade em calor de forma segura e eficiente para inúmeras aplicações, desde eletrodomésticos a processos industriais.

A fabricação de um elemento de aquecimento é um ato de equilíbrio preciso. O objetivo é maximizar a geração e transferência de calor, garantindo ao mesmo tempo a segurança elétrica e a durabilidade mecânica contra as forças destrutivas das altas temperaturas e dos ciclos térmicos repetidos.

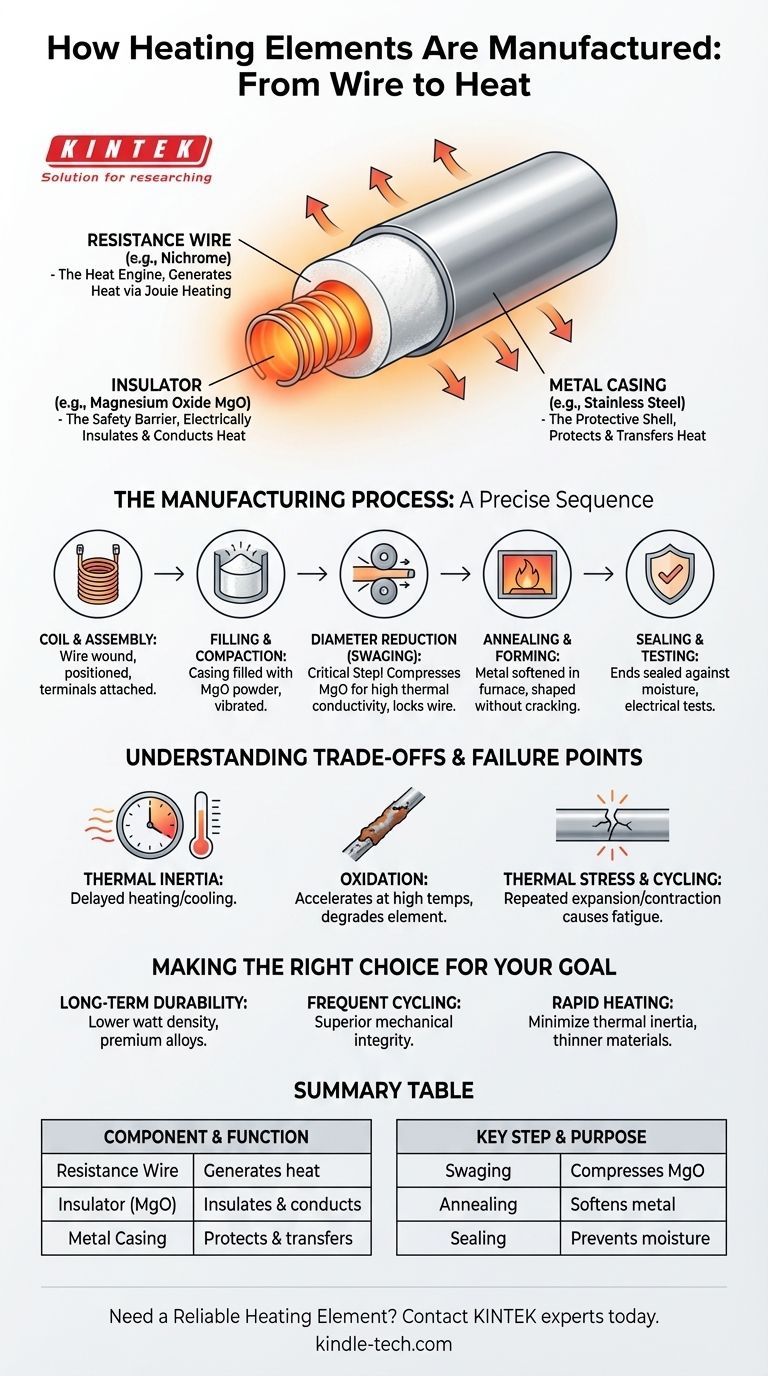

A Anatomia de um Elemento de Aquecimento

Cada componente de um elemento de aquecimento é escolhido para desempenhar uma função específica. O desempenho e a vida útil do produto final são um resultado direto da forma como estas peças trabalham em conjunto.

O Fio de Resistência: O Motor de Calor

O coração do elemento é um fio feito de um material com alta resistência elétrica. Quando a corrente elétrica é forçada através dele, a resistência faz com que o fio aqueça — um princípio conhecido como aquecimento Joule.

O material mais comum é uma liga de Nichrome (níquel e crómio) porque forma uma camada estável e protetora de óxido de crómio na sua superfície quando aquecida. Esta camada impede que o fio se oxide ainda mais e se queime rapidamente.

O Isolador: A Barreira de Segurança

Envolvendo o fio de resistência, existe uma camada de material isolante cerâmico, tipicamente pó de Óxido de Magnésio (MgO). Este material é um excelente isolante elétrico, mas um bom condutor térmico.

A sua função crítica é dupla: impede que o fio elétrico energizado toque na carcaça metálica externa, o que causaria um curto-circuito perigoso. Ao mesmo tempo, transfere eficientemente o calor gerado pelo fio para o exterior, para a carcaça.

A Carcaça Metálica: O Invólucro Protetor

A camada externa é um tubo ou bainha metálica, frequentemente feita de aço inoxidável, Incoloy ou cobre, dependendo da aplicação.

Esta carcaça fornece integridade estrutural, protege os componentes internos frágeis contra humidade e danos físicos, e serve como a superfície primária para transferir calor para o ambiente circundante — seja ar, água ou uma placa sólida.

O Processo de Fabricação: Do Fio ao Elemento

A montagem destes componentes é um processo de várias etapas concebido para criar uma unidade sólida, durável e eficiente.

1. Enrolamento e Montagem

Primeiro, o fio de resistência é enrolado numa bobina precisa. Esta bobina é então cuidadosamente posicionada dentro da carcaça metálica oca, e os terminais são fixados às suas extremidades.

2. Enchimento e Compactação

O espaço entre o fio enrolado e a parede interna da carcaça é preenchido com o pó isolante fino de Óxido de Magnésio. A montagem inteira é então vibrada para garantir que o pó seja distribuído uniformemente, sem vazios.

3. Redução de Diâmetro (Estiramento/Swaging)

Esta é a etapa mais crítica. O tubo preenchido é passado através de rolos ou de uma máquina de estiramento (swaging) que reduz o seu diâmetro geral. Este processo comprime fortemente o pó de MgO, transformando-o numa massa densa e sólida.

Esta compactação é vital porque melhora drasticamente a condutividade térmica do isolamento, permitindo que o calor escape rapidamente do fio. Também fixa firmemente o fio enrolado no lugar.

4. Recozimento e Formação

O processo de estiramento torna o metal duro e quebradiço. O elemento é então aquecido num forno (recozido) para amolecer o metal, permitindo que seja dobrado e moldado na sua forma final necessária sem rachar.

5. Selagem e Teste

Finalmente, as extremidades do elemento são seladas para evitar que o pó de MgO, altamente higroscópico (absorvente de água), absorva humidade do ar, o que destruiria as suas propriedades isolantes. O elemento acabado é submetido a testes rigorosos de resistência elétrica e integridade do isolamento.

Compreender as Compensações e Pontos de Falha

O design e o processo de fabricação devem levar em conta os desafios inerentes que ditam a vida útil do elemento.

Inércia Térmica

As próprias camadas que tornam um elemento seguro — o isolamento e a carcaça — também criam um atraso. O calor leva tempo para viajar através delas, o que significa que o elemento não aquece nem arrefece instantaneamente. Isto é conhecido como inércia térmica.

Oxidação a Altas Temperaturas

Mesmo com ligas protetoras como o Nichrome, operar a temperaturas extremas acelera a oxidação. O "ponto mais quente" do elemento degradar-se-á mais rapidamente, tornando a distribuição uniforme do calor um objetivo chave de design.

Stress Térmico e Ciclos

Cada vez que o elemento liga e desliga, ele expande e contrai. Este stress térmico repetido pode eventualmente causar fadiga mecânica, levando a fissuras no fio ou na carcaça. Elementos usados em operações intermitentes enfrentam uma vida muito mais difícil do que aqueles que funcionam continuamente.

Fazendo a Escolha Certa para o Seu Objetivo

A abordagem de fabricação é adaptada ao uso pretendido do elemento. Compreender a aplicação final é fundamental para projetar para longevidade e desempenho.

- Se o seu foco principal é a durabilidade a longo prazo: O design deve usar ligas premium e operar a uma densidade de potência mais baixa (espalhando o calor por uma área de superfície maior) para minimizar a temperatura de pico e retardar a oxidação.

- Se o seu foco principal é o ciclo frequente de liga/desliga: O elemento necessita de integridade mecânica superior para suportar a expansão e contração constantes causadas pelo stress térmico.

- Se o seu foco principal é o aquecimento rápido: O design deve minimizar a inércia térmica, o que muitas vezes significa usar materiais mais finos e isolamento mais compacto, por vezes trocando a vida útil máxima pela velocidade.

Em última análise, a fabricação de um elemento de aquecimento é um exercício na gestão do calor, garantia da segurança e combate aos efeitos inevitáveis da temperatura ao longo do tempo.

Tabela de Resumo:

| Componente | Material | Função Principal |

|---|---|---|

| Fio de Resistência | Liga de Nichrome | Gera calor através da resistência elétrica (aquecimento Joule) |

| Isolador | Óxido de Magnésio (MgO) | Isola eletricamente o fio enquanto conduz calor |

| Carcaça Metálica | Aço Inoxidável, Incoloy, Cobre | Protege as peças internas e transfere calor para o ambiente |

| Etapa Chave de Fabricação | Propósito |

|---|---|

| Enrolamento e Montagem | Posiciona o fio de resistência dentro da carcaça |

| Enchimento e Compactação | Distribui uniformemente o pó isolante de MgO |

| Redução de Diâmetro (Estiramento/Swaging) | Comprime o MgO para melhorar a condutividade térmica e fixar o fio no lugar |

| Recozimento e Formação | Amolece o metal para moldagem sem rachar |

| Selagem e Teste | Previne a absorção de humidade e garante a segurança elétrica |

Precisa de um Elemento de Aquecimento Confiável para o Seu Equipamento de Laboratório?

O processo de fabricação preciso descrito é o que garante o desempenho e a segurança dos seus instrumentos de laboratório. Na KINTEK, especializamo-nos no fornecimento de elementos de aquecimento e consumíveis de laboratório de alta qualidade concebidos para durabilidade e controlo preciso da temperatura. Quer a sua prioridade seja a durabilidade a longo prazo, ciclos frequentes ou aquecimento rápido, as nossas soluções são concebidas para satisfazer as exigências rigorosas da sua investigação e processos.

Deixe-nos ajudá-lo a melhorar a eficiência e a fiabilidade do seu laboratório. Contacte os nossos especialistas hoje para discutir as suas necessidades específicas de aquecimento!

Guia Visual

Produtos relacionados

- Elemento de Aquecimento de Forno Elétrico de Disilício de Molibdênio (MoSi2)

- Elementos de Aquecimento Térmico de Carboneto de Silício SiC para Forno Elétrico

- Eletrodo de disco rotativo (disco de anel) RRDE / compatível com PINE, ALS japonês, Metrohm suíço de carbono vítreo platina

- Eletrodo de Disco de Platina Rotativo para Aplicações Eletroquímicas

- Eletrodo de Chapa de Platina para Aplicações Laboratoriais e Industriais

As pessoas também perguntam

- Para que é usado o dissiliceto de molibdênio? Alimentando fornos de alta temperatura até 1800°C

- O dissulfeto de molibdênio é um elemento de aquecimento? Descubra o melhor material para aplicações de alta temperatura.

- Qual é o coeficiente de expansão térmica do dissiliceto de molibdênio? Compreendendo seu papel no projeto de alta temperatura

- Qual função os elementos de aquecimento de dissílício de molibdênio desempenham em um sistema de forno experimental de combustão de carvão pulverizado aquecido eletricamente?

- Quais são os elementos de aquecimento para fornos de alta temperatura? Selecione o Elemento Certo para a Sua Atmosfera