Fundamentalmente, não, a solda não pode ser usada para brasagem. Os dois processos são distinguidos por um limite de temperatura específico que dita o tipo de metal de adição usado e a resistência resultante da junta. O uso de uma liga de solda de baixa temperatura em uma aplicação de brasagem de alta temperatura simplesmente faria com que ela derretesse e falhasse muito antes que uma ligação brasada adequada pudesse ser formada.

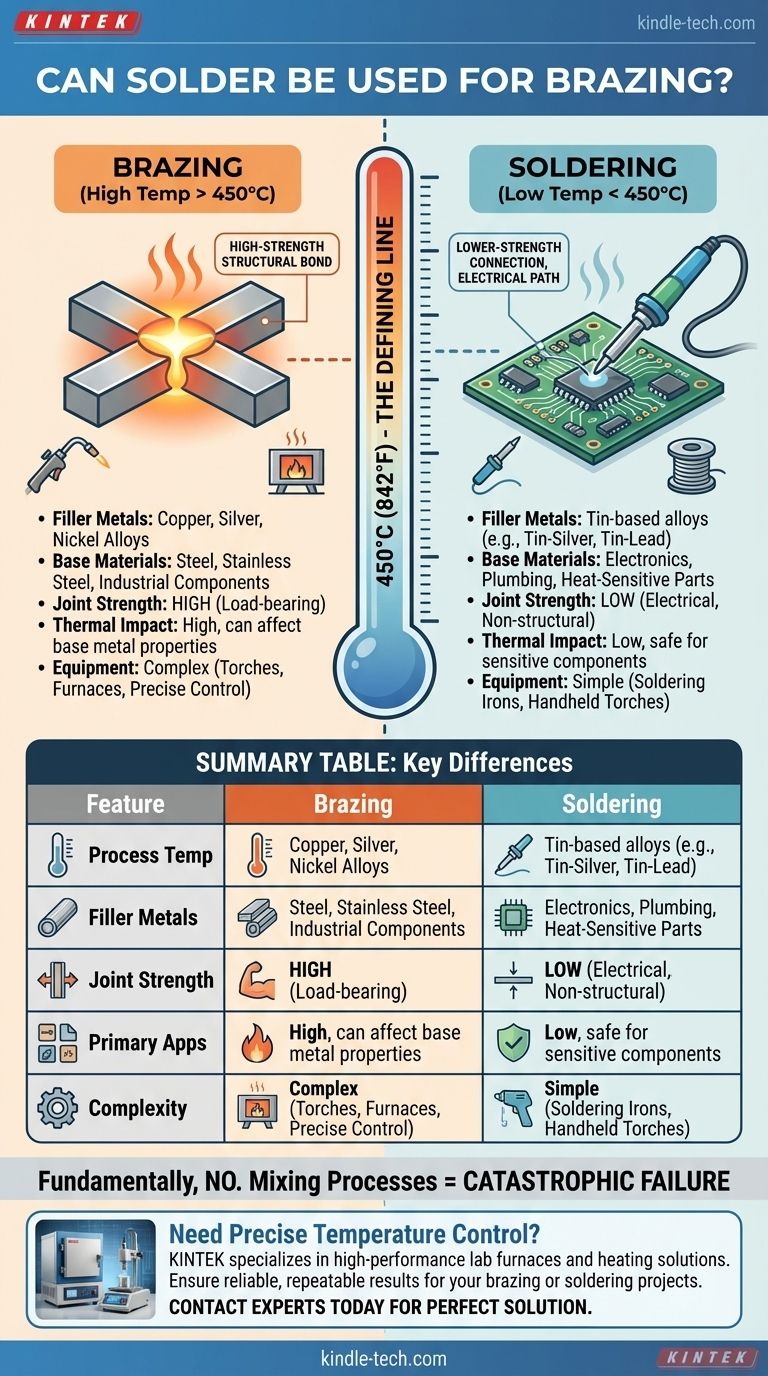

Embora a soldagem e a brasagem pareçam semelhantes, são processos metalúrgicos fundamentalmente diferentes definidos por um fator crítico: a temperatura. A brasagem cria uma ligação estrutural de alta resistência acima de 450°C (842°F), enquanto a soldagem cria uma conexão de menor resistência bem abaixo desse limite. Confundir os dois pode levar a falhas catastróficas da junta.

A Linha Definidora: Temperatura e Ciência dos Materiais

Para entender por que esses processos não são intercambiáveis, devemos primeiro estabelecer a definição clara, padrão da indústria, que os separa.

A Regra dos 450°C (842°F)

A distinção mais importante é o ponto de fusão do metal de adição.

Brasagem é um processo de união que utiliza um metal de adição com ponto de fusão acima de 450°C (842°F), mas abaixo do ponto de fusão dos metais de base que estão sendo unidos.

Soldagem utiliza um metal de adição (solda) com ponto de fusão abaixo de 450°C (842°F).

Como a Temperatura Determina Tudo

Essa diferença de temperatura não é arbitrária. Ela dita as ligas que podem ser usadas como aditivos, o equipamento necessário e, o mais importante, as propriedades mecânicas da junta final.

As altas temperaturas na brasagem permitem o uso de ligas de adição fortes e robustas, como cobre, prata e alumínio-silício. A soldagem, por necessidade, usa ligas mais macias e de menor ponto de fusão à base de estanho.

O que é Brasagem? A Ligação de Alta Temperatura

A brasagem é projetada para criar juntas fortes, permanentes e frequentemente estruturais que podem suportar estresse significativo e altas temperaturas de serviço.

O Processo de Brasagem

Durante a brasagem, o metal de adição é aquecido ligeiramente acima de seu ponto de fusão e atraído para o espaço justo entre os materiais de base por ação capilar. Esse fenômeno é frequentemente chamado de molhagem.

Crucialmente, os próprios metais de base não derretem. A ligação é formada pela difusão do metal de adição na camada superficial dos materiais de base, criando uma poderosa conexão metalúrgica.

Metais de Adição para Brasagem

As ligas de brasagem são projetadas para resistência em altas temperaturas. Conforme as referências indicam, os aditivos comuns incluem cobre, ligas de cobre-prata, ligas de níquel e ligas de alumínio-silício.

Materiais de Base Compatíveis

Devido à sua resistência, a brasagem é usada para unir uma vasta gama de materiais industriais, incluindo aço, aço inoxidável, ferro fundido, níquel, cobre, latão e até cerâmicas.

O que é Soldagem? A Conexão de Baixa Temperatura

A soldagem é projetada para aplicações onde a alta resistência é secundária a outros fatores, como condutividade elétrica ou a necessidade de evitar danos por calor aos componentes.

O Processo de Soldagem

O mecanismo da soldagem é semelhante ao da brasagem — um aditivo derretido flui para uma junta — mas ocorre em uma temperatura muito mais baixa.

A ligação resultante é primariamente adesiva, com difusão muito limitada nos materiais de base. É por isso que uma junta soldada é fundamentalmente mais fraca do que uma junta brasada.

Ligas de Solda Comuns

As soldas típicas são ligas à base de estanho, frequentemente misturadas com prata, cobre ou, historicamente, chumbo. Esses materiais são escolhidos por seus baixos pontos de fusão e excelente condutividade elétrica.

Aplicações Típicas

A soldagem é o padrão para a montagem de placas de circuito eletrônico porque o calor baixo não destrói componentes sensíveis. Também é amplamente utilizada em encanamento para unir tubos de cobre, onde a junta precisa ser estanque, mas não enfrenta cargas estruturais extremas.

Compreendendo as Compensações

A escolha entre esses processos requer o reconhecimento de seus compromissos inerentes.

Resistência da Junta

A brasagem cria juntas significativamente mais fortes do que as juntas soldadas. Uma junta devidamente brasada pode ser frequentemente tão forte ou até mais forte que os próprios metais de base.

A soldagem produz uma junta muito mais fraca, inadequada para aplicações estruturais ou de alto estresse.

Impacto Térmico nos Materiais

O alto calor da brasagem pode afetar os materiais de base. Por exemplo, pode recozer ou amolecer aços endurecidos, um fator que deve ser considerado no projeto.

A baixa entrada de calor da soldagem é sua principal vantagem, tornando-a segura para unir componentes delicados ou sensíveis ao calor que seriam destruídos pelas temperaturas de brasagem.

Complexidade do Processo

A brasagem geralmente requer um controle de calor e preparação mais precisos, muitas vezes envolvendo maçaricos ou fornos de atmosfera controlada para evitar a oxidação.

A soldagem pode ser tipicamente feita com equipamentos mais simples, como um ferro de solda ou um pequeno maçarico manual.

Fazendo a Escolha Certa para Sua Aplicação

O processo correto é determinado inteiramente pelas exigências do produto final.

- Se seu foco principal é integridade estrutural e desempenho em alta temperatura: A brasagem é a única escolha aceitável para criar juntas fortes e que suportam carga.

- Se seu foco principal é unir eletrônicos sensíveis ao calor ou garantir condutividade: A soldagem é o método correto para evitar danos aos componentes enquanto cria um caminho elétrico.

- Se seu foco principal é uma vedação simples e estanque em uma aplicação de baixa tensão, como encanamento: A soldagem é o método padrão, mais acessível e seguro.

Ao respeitar este limite fundamental de temperatura, você garante a seleção do método de união correto, confiável e seguro para o seu projeto.

Tabela Resumo:

| Característica | Brasagem | Soldagem |

|---|---|---|

| Temperatura do Processo | Acima de 450°C (842°F) | Abaixo de 450°C (842°F) |

| Metais de Adição | Cobre, Prata, Ligas de Níquel | Ligas à base de Estanho (ex: Estanho-Prata, Estanho-Chumbo) |

| Resistência da Junta | Alta (estrutural, suporta carga) | Baixa (elétrica, não estrutural) |

| Aplicações Principais | Aço, aço inoxidável, componentes industriais | Eletrônicos, encanamento, peças sensíveis ao calor |

| Complexidade do Equipamento | Maior (maçaricos, fornos) | Menor (ferros de solda) |

Precisa do equipamento certo para seu projeto de brasagem ou soldagem? A KINTEK é especializada em fornos de laboratório de alto desempenho e soluções de aquecimento para controle preciso de temperatura. Seja para unir metais industriais ou montar eletrônicos delicados, nosso equipamento garante resultados confiáveis e repetíveis. Entre em contato com nossos especialistas hoje mesmo para encontrar a solução perfeita para as necessidades do seu laboratório!

Guia Visual

Produtos relacionados

- Haste Cerâmica de Nitreto de Boro (BN) para Aplicações de Alta Temperatura

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

- Máquina Automática de Prensagem a Quente de Laboratório

- Chiller de Armadilha Fria Direta a Vácuo

- Fabricante Personalizado de Peças de PTFE Teflon para Cápsulas de Cultura e Cápsulas de Evaporação

As pessoas também perguntam

- Quais são os pontos fortes da brasagem? Obtenha uma união de metais forte, limpa e precisa

- As uniões brasadas são mais fortes do que as uniões soldadas? Escolhendo o Método de União Certo para a Sua Montagem

- Quão quente você pode aquecer cerâmica? Da olaria a 2700°C com Materiais Avançados

- Quais são as 4 desvantagens da brasagem? Compreendendo as Limitações Críticas Deste Método de União

- Quais são as vantagens da brasagem? Obtenha Montagens de Metal Fortes, Limpas e Complexas