Sim, mas apenas aços específicos são escolhidos para este processo. Embora todo aço contenha carbono, a técnica de fabricação conhecida como cementação é aplicada exclusivamente a aços de baixo carbono. O objetivo não é simplesmente adicionar carbono, mas criar um componente com dois conjuntos distintos de propriedades: uma superfície extremamente dura e resistente ao desgaste e um núcleo macio, resistente e dúctil.

A cementação é um processo de têmpera superficial que difunde carbono na superfície de um aço de baixo carbono. Isso permite que a superfície fique dura após o resfriamento, enquanto o núcleo permanece resistente, criando um componente resistente tanto ao desgaste superficial quanto à fratura catastrófica.

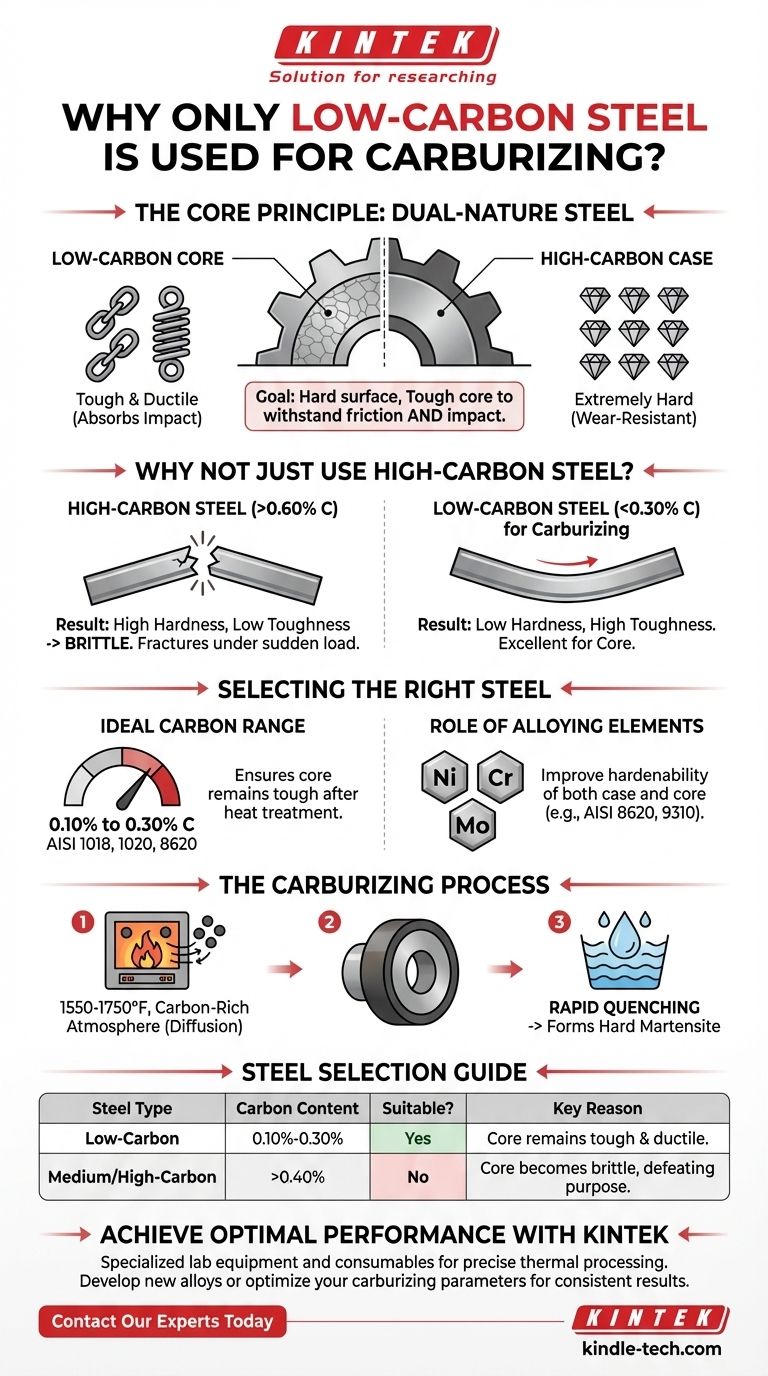

O Princípio Central: Criando um Aço de Natureza Dupla

A cementação resolve um dilema fundamental de engenharia. Muitas aplicações, como engrenagens ou rolamentos, exigem um material que possa suportar o atrito superficial e o desgaste, ao mesmo tempo que resiste ao impacto e ao choque sem estilhaçar.

Por Que Não Usar Apenas Aço de Alto Carbono?

Um aço simples de alto carbono (contendo >0,60% de carbono) pode ser tornado muito duro através do resfriamento. No entanto, essa dureza vem com uma desvantagem significativa: fragilidade. Uma peça feita inteiramente de aço de alto carbono seria forte, mas poderia fraturar facilmente sob carga ou impacto súbito.

O Objetivo da "Têmpera Superficial"

O objetivo da cementação é criar uma "camada" — uma camada externa fina e endurecida — no componente de aço. Isso fornece a dureza superficial necessária para a resistência ao desgaste.

Abaixo desta camada, reside o "núcleo" original de baixo carbono, que não endurece significativamente durante o resfriamento. Este núcleo permanece relativamente macio, dúctil e resistente, dando-lhe a capacidade de absorver energia de impacto sem quebrar.

Como o Teor de Carbono Determina as Propriedades

A dureza final de um aço resfriado é quase inteiramente uma função do seu teor de carbono.

- Baixo Carbono (<0,30% C): Resulta em baixa dureza, mas alta tenacidade.

- Alto Carbono (>0,60% C): Resulta em alta dureza, mas baixa tenacidade (fragilidade). A cementação cria um material composto ao formar uma camada de alto carbono sobre uma base de baixo carbono.

Selecionando o Aço Certo para Cementação

O sucesso do processo depende de começar com o material correto. O aço deve ter um teor de carbono baixo o suficiente para garantir que o núcleo permaneça resistente após o tratamento térmico final.

A Faixa de Carbono Ideal

Os aços selecionados para cementação tipicamente têm um teor de carbono entre 0,10% e 0,30%. As ligas comuns incluem AISI 1018, 1020 e 8620.

O Papel dos Elementos de Liga

Embora aços-carbono simples possam ser cementados, os aços ligados como AISI 8620 ou 9310 são frequentemente preferidos para aplicações mais exigentes.

Ligas como níquel, cromo e molibdênio não participam diretamente da cementação, mas melhoram significativamente a capacidade de endurecimento tanto da camada quanto do núcleo. Isso permite maior resistência e a capacidade de endurecer eficazmente seções de maior espessura.

O Processo Resumido

A peça de aço é aquecida a uma temperatura elevada (tipicamente 1550-1750°F ou 850-950°C) dentro de um forno selado com uma atmosfera rica em carbono. Os átomos de carbono da atmosfera se difundem para a superfície do aço, com a profundidade de penetração controlada pelo tempo e temperatura. Após a cementação, a peça é resfriada (arrefecida rapidamente) para transformar a camada de alto carbono em uma estrutura muito dura chamada martensita.

Compreendendo as Compensações e Limitações

A cementação é uma ferramenta poderosa, mas específica. Aplicá-la ao material errado anula seu propósito e pode levar à falha do componente.

Por Que Você Não Pode Cementar Aço de Médio ou Alto Carbono

Tentar cementar um aço que já contém uma quantidade significativa de carbono (por exemplo, 0,40% C ou mais) é contraproducente.

Após o resfriamento, o núcleo de tal aço ficaria duro e frágil por si só. Isso nega completamente o principal benefício da cementação, que é manter um núcleo resistente. O resultado é uma peça que é frágil em toda a sua espessura.

Complexidade e Custo do Processo

A cementação é um processo de múltiplas etapas: cementar, resfriar e frequentemente revenire. Isso é mais demorado e caro do que um simples tratamento de endurecimento total usado para aços de médio carbono.

Potencial de Distorção

As altas temperaturas envolvidas, seguidas por um resfriamento rápido, introduzem um estresse térmico significativo. Isso pode fazer com que a peça se deforme ou distorça, muitas vezes exigindo retificação ou usinagem final para atingir a precisão dimensional final.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da estratégia de endurecimento correta depende inteiramente dos requisitos mecânicos do componente final.

- Se o seu foco principal é resistência extrema ao desgaste superficial combinada com excelente tenacidade do núcleo (engrenagens, eixos, rolamentos): A cementação de um aço ligado de baixo carbono é a solução principal.

- Se o seu foco principal é boa dureza e resistência em toda a peça (ferramentas, parafusos, placas estruturais): Um aço de médio carbono (como 1045 ou 4140) que é endurecido integralmente é uma escolha mais direta e econômica.

- Se o seu foco principal é conformabilidade e soldabilidade sem requisito de dureza específico (fabricação geral): Um aço de baixo carbono padrão usado em seu estado fornecido é suficiente.

Ao entender a relação entre carbono e dureza, você pode selecionar com confiança o aço e o processo térmico precisos para corresponder ao seu objetivo de engenharia.

Tabela Resumo:

| Tipo de Aço | Teor de Carbono | Adequado para Cementação? | Razão Principal |

|---|---|---|---|

| Aço de Baixo Carbono | 0,10% - 0,30% | Sim | O núcleo permanece resistente e dúctil após o endurecimento. |

| Aço de Médio/Alto Carbono | >0,40% | Não | O núcleo torna-se frágil, anulando o propósito da têmpera superficial. |

Alcance o Desempenho Ideal para Seus Componentes Críticos

Escolher o aço e o processo de tratamento térmico corretos é essencial para criar peças duráveis e de alto desempenho. O processo de cementação requer controle preciso e os materiais de partida corretos para garantir uma superfície dura e resistente ao desgaste e um núcleo resistente e absorvedor de impacto.

A KINTEK é especializada em fornecer os equipamentos de laboratório avançados e consumíveis necessários para um processamento térmico preciso. Quer você esteja desenvolvendo novas ligas ou otimizando seus parâmetros de cementação, nossas soluções ajudam você a alcançar resultados consistentes e confiáveis.

Vamos aprimorar seu processo de fabricação juntos. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de laboratório e produção!

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações

- Qual é a temperatura de recozimento de tubos? Um Guia para Faixas Específicas de Materiais para Resultados Ótimos

- O que é um forno tubular vertical? Aproveite a Gravidade para Uniformidade Superior e Controle de Processo

- Qual é a diferença entre um forno de fluxo ascendente e um forno horizontal? Encontre o ajuste perfeito para o layout da sua casa