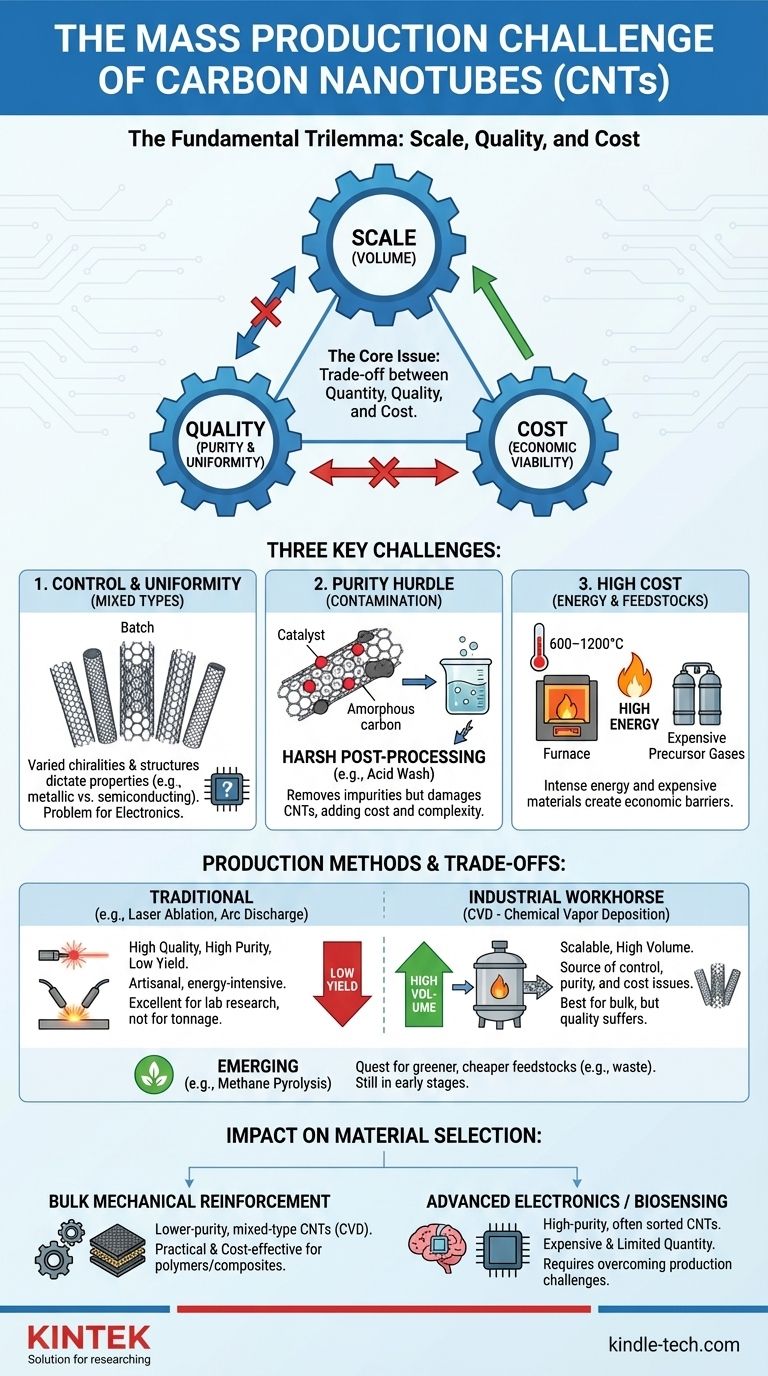

O desafio fundamental na produção em massa de nanotubos de carbono não é a incapacidade de criar grandes quantidades, mas a dificuldade em controlar a qualidade e a uniformidade desses nanotubos em escala industrial e a um custo economicamente viável. Embora métodos como a Deposição Química de Vapor (CVD) possam produzir toneladas de material, o resultado é frequentemente uma mistura heterogênea de diferentes tipos de nanotubos contaminados com impurezas, o que é inadequado para a maioria das aplicações de alto desempenho.

A questão central é um compromisso persistente entre quantidade, qualidade e custo. As técnicas atuais de produção em massa se destacam na produção de grandes quantidades, mas o fazem em detrimento do controle estrutural e da pureza, criando desafios significativos a jusante para os fabricantes.

O Desafio Central: O Trilema de Escala, Qualidade e Custo

Para entender a dificuldade da produção em massa, você deve vê-la como um problema de três partes. Atingir um objetivo, como alto volume, geralmente compromete outro, como a pureza.

O Problema de Controle e Uniformidade

Os métodos dominantes atuais, principalmente a Deposição Química de Vapor (CVD), lutam para produzir um produto uniforme. O processo gera uma mistura de nanotubos com diâmetros, comprimentos e estruturas de parede variados (de parede simples vs. de parede múltipla).

Ainda mais criticamente, ele produz uma mistura de diferentes quiralidades — o arranjo específico dos átomos de carbono. A quiralidade dita as propriedades eletrônicas de um nanotubo, determinando se ele se comporta como um metal ou um semicondutor. Para eletrônicos avançados, essa falta de controle é um fator impeditivo.

O Obstáculo da Pureza: Contaminação por Catalisador

O processo CVD depende de catalisadores metálicos em nanopartículas (como ferro ou níquel) a partir dos quais os nanotubos crescem. Infelizmente, essas partículas de catalisador frequentemente ficam encapsuladas no carbono ou permanecem misturadas no produto final.

A remoção dessas impurezas metálicas e de carbono amorfo requer etapas rigorosas de pós-processamento, como lavagens ácidas. Esses processos de purificação não são apenas caros e complexos, mas também podem danificar os nanotubos, comprometendo sua integridade estrutural e as propriedades desejadas.

O Alto Custo de Energia e Matérias-Primas

Os reatores CVD operam em temperaturas muito altas (tipicamente 600–1200°C) e exigem um fluxo contínuo de gases hidrocarbonetos específicos como fonte de carbono.

O consumo de energia e o custo desses materiais precursores tornam todo o processo inerentemente caro, apresentando uma barreira econômica significativa para uma produção em massa de baixo custo real.

Uma Visão Geral dos Métodos de Produção

Os desafios estão enraizados na física e na química das técnicas de produção disponíveis. Cada método traz seu próprio conjunto de vantagens e limitações.

Métodos Tradicionais: Alta Qualidade, Baixo Rendimento

Métodos como ablação a laser e descarga de arco podem produzir nanotubos de carbono de altíssima qualidade e pureza. No entanto, eles consomem muita energia e operam em pequena escala.

Pense neles como métodos artesanais. Eles são excelentes para criar amostras imaculadas para pesquisa laboratorial, mas simplesmente não são viáveis para produzir materiais em toneladas.

O Cavalo de Batalha Industrial: Deposição Química de Vapor (CVD)

A CVD é o método mais escalável e amplamente utilizado para a produção comercial de CNTs atualmente. Nesse processo, um gás contendo carbono é introduzido em um reator de alta temperatura, onde se decompõe em partículas catalisadoras, fazendo com que os nanotubos cresçam.

Embora seja a melhor opção para volume, a CVD é a fonte dos desafios de controle, pureza e custo que atualmente definem os limites da indústria.

Soluções Emergentes: A Busca por Produção Mais Ecológica

Novas pesquisas estão focadas em superar as limitações da CVD. Métodos como a pirólise de metano (quebra do metano em hidrogênio e carbono sólido) ou o uso de CO2 capturado via eletrólise de sal fundido visam usar matérias-primas mais baratas ou resíduos.

Esses métodos "verdes" esperam reduzir tanto o custo quanto o impacto ambiental da produção, mas ainda estão em estágios iniciais e ainda não estão prontos para uma ampliação industrial generalizada.

Entendendo os Compromissos

Tomar uma decisão prática sobre o uso de CNTs requer reconhecer os compromissos inerentes à sua produção.

Alta Pureza vs. Alto Volume

Existe um conflito direto e inevitável entre pureza e volume de produção. Os nanotubos de maior pureza, essenciais para semicondutores ou sensores biomédicos, são produzidos em menores quantidades e com o custo mais elevado.

Inversamente, os CNTs a granel usados como aditivos em compósitos ou polímeros são produzidos em grandes volumes, mas têm menor pureza e uma mistura de estruturas. Sua função é principalmente o reforço mecânico, onde a uniformidade é menos crítica.

O Gargalo do Pós-Processamento

Para muitas aplicações, o resultado "bruto" de um reator CVD é inutilizável. O material deve então passar por um extenso pós-processamento, incluindo purificação para remover catalisadores e classificação para separar diferentes tipos de nanotubos.

Essas etapas extras adicionam custo significativo, introduzem defeitos nos nanotubos e representam um grande gargalo que dificulta a integração suave dos CNTs nas cadeias de suprimentos de fabricação.

Como Isso Afeta a Seleção de Materiais

Sua escolha de material de nanotubo de carbono deve estar alinhada com as realidades de sua produção.

- Se seu foco principal for reforço mecânico em massa: CNTs de menor pureza e tipo misto provenientes de CVD escalável são uma escolha prática e econômica para aprimorar polímeros ou compósitos.

- Se seu foco principal for eletrônicos avançados ou biossensores: Você deve adquirir nanotubos de alta pureza, muitas vezes classificados, reconhecendo que eles serão caros e disponíveis em quantidades limitadas devido a esses desafios de produção.

Compreender essas restrições de fabricação é a chave para avaliar realisticamente o potencial real e o custo da aplicação de nanotubos de carbono ao seu objetivo específico.

Tabela Resumo:

| Desafio | Questão Principal | Impacto na Produção |

|---|---|---|

| Controle e Uniformidade | Mistura de quiralidades, diâmetros e estruturas | Limita o uso em aplicações de alto desempenho, como eletrônicos |

| Pureza | Contaminação por catalisador (ex: ferro, níquel) | Requer pós-processamento caro e prejudicial (lavagens ácidas) |

| Custo | Alto consumo de energia e matérias-primas caras | Barreiras para uma ampliação industrial economicamente viável |

| Limitações do Método | CVD escala o volume, mas sacrifica a qualidade; métodos tradicionais carecem de escala | Compromissos entre quantidade e qualidade persistem |

Está com dificuldades para obter os nanotubos de carbono certos para sua aplicação? A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alta qualidade adaptados às suas necessidades de pesquisa e produção. Se você está trabalhando com compósitos, eletrônicos ou materiais avançados, entendemos os desafios da uniformidade e pureza dos CNTs. Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções podem ajudá-lo a alcançar melhor controle e eficiência em seus processos laboratoriais.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Como os reagentes são introduzidos na câmara de reação durante um processo de CVD? Dominando os Sistemas de Entrega de Precursores

- Como algo é revestido de diamante? Um Guia para o Crescimento por CVD vs. Métodos de Galvanoplastia

- Como os equipamentos PACVD melhoram os revestimentos DLC? Desbloqueie Baixo Atrito e Alta Resistência ao Calor

- O que é a deposição química de vapor de diamante por filamento quente? Um Guia para Revestimento de Diamante Sintético

- Quais são as vantagens de usar HFCVD para eletrodos BDD? Escalando a Produção Industrial de Diamante de Forma Eficiente