A resposta definitiva é que a espessura do revestimento não é um valor único, mas abrange uma faixa enorme, desde alguns nanômetros para camadas funcionais avançadas até vários centímetros para barreiras protetoras de serviço pesado. A espessura específica é ditada inteiramente pelo material do revestimento e sua finalidade pretendida, seja para desempenho óptico, resistência ao desgaste ou proteção ambiental.

O princípio central a entender é que a espessura do revestimento é um parâmetro crítico de projeto, e não uma propriedade fixa. Ela é projetada intencionalmente para alcançar uma função específica, equilibrando os requisitos de desempenho com fatores como custo, tolerância dimensional e estresse do material.

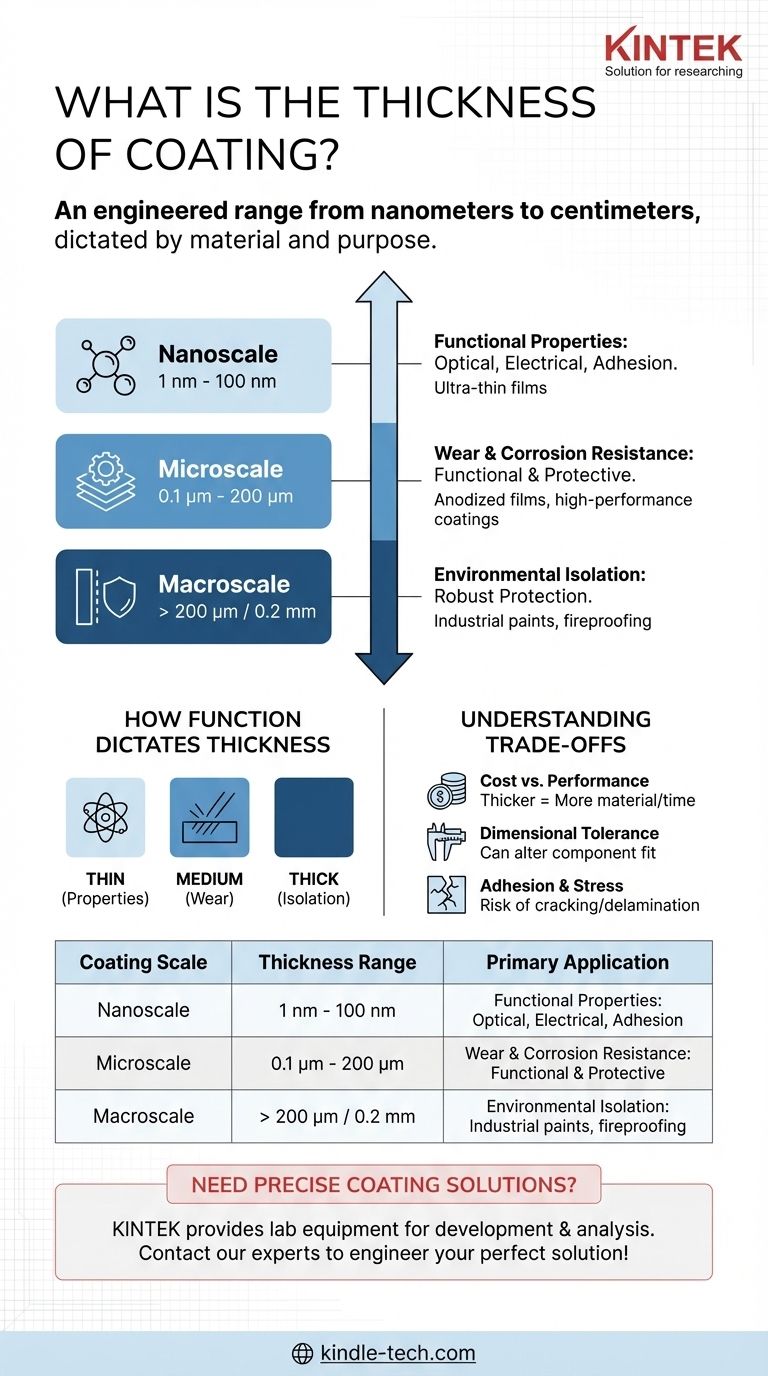

O Espectro da Espessura do Revestimento

Para entender a espessura, é melhor pensar em termos de escala. Aplicações diferentes existem em ordens de magnitude vastamente diferentes, cada uma servindo a um propósito único.

Revestimentos em Nanoescala (1 nm - 100 nm)

Estes são filmes ultrafinos onde o objetivo principal é modificar as propriedades de uma superfície sem alterar suas dimensões físicas.

Exemplos incluem promotores de adesão como Titânio Zircônio (TiZr) em 1-5 nm, que criam uma ponte química entre um substrato e uma camada subsequente. Revestimentos antirreflexo em lentes também se enquadram nesta categoria.

Revestimentos em Microescala (0,1 µm - 200 µm)

Esta é a faixa mais comum para revestimentos industriais e comerciais que fornecem uma combinação de benefícios funcionais e protetores.

Filmes anodizados em alumínio, por exemplo, podem variar de 0,5 µm para um acabamento decorativo a 150 µm para uma camada arquitetônica dura e resistente à corrosão. Muitos filmes finos de alto desempenho para resistência ao desgaste situam-se na faixa de 0,5 µm a 10 µm.

Revestimentos em Macroescala (>200 µm ou 0,2 mm)

Estes são revestimentos de filme espesso projetados principalmente para proteção robusta contra ambientes agressivos. Aqui, o material de volume é essencial para o desempenho.

Tintas e primários industriais podem facilmente ter alguns milímetros de espessura para fornecer resistência de longo prazo ao clima e à corrosão. Revestimentos especializados, como proteção contra incêndio ou revestimentos espessos de aspersão térmica, podem ser medidos em centímetros.

Como a Função Determina a Espessura

A espessura necessária é uma consequência direta do problema que você está tentando resolver. Mais fino nem sempre é mais barato, e mais espesso nem sempre é melhor.

Para Propriedades Funcionais (Fino)

Quando o objetivo é alterar as propriedades ópticas, elétricas ou químicas de uma superfície, o revestimento é frequentemente atomicamente fino. Seu desempenho advém de sua química e estrutura específicas, não de seu volume.

Para Resistência ao Desgaste e Corrosão (Médio)

Para proteção contra desgaste mecânico ou ataque químico, o revestimento precisa de substância suficiente para resistir à erosão e atuar como uma barreira durável. No entanto, ele deve ser fino o suficiente para não interferir nas tolerâncias dimensionais da peça.

Para Isolamento Ambiental (Espesso)

Ao proteger um substrato contra fatores como calor intenso, fogo ou impacto físico severo, a própria espessura do revestimento fornece a proteção. Ele atua como uma barreira sacrificial ou isolante que deve se degradar com o tempo para proteger o que está por baixo.

Entendendo os Compromissos

A seleção da espessura do revestimento envolve o equilíbrio de fatores concorrentes. Uma escolha incorreta pode ser mais prejudicial do que não ter revestimento algum.

Custo vs. Desempenho

Geralmente, revestimentos mais espessos exigem mais material e tempos de processamento mais longos, aumentando o custo. Aplicar um revestimento de 100 µm quando apenas 10 µm são necessários é um desperdício e ineficiente.

Tolerância Dimensional

Para peças projetadas com precisão, um revestimento espesso pode alterar fundamentalmente a forma como os componentes se encaixam e funcionam. Um revestimento de 50 µm pode facilmente desajustar a tolerância de um rolamento ou peça rosqueada, fazendo com que ela falhe.

Adesão e Estresse Interno

À medida que os revestimentos ficam mais espessos, eles podem desenvolver níveis mais altos de estresse interno. Esse estresse pode levar a rachaduras, lascamento ou delaminação, especialmente se o substrato se flexionar ou sofrer ciclos térmicos.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar a espessura apropriada, comece com seu objetivo principal.

- Se o seu foco principal for desempenho óptico, catalítico ou elétrico: Você quase certamente estará trabalhando com revestimentos da nanoescala à microescala fina (1 nm a 2 µm).

- Se o seu foco principal for resistência geral ao desgaste, atrito ou corrosão: Você deve investigar revestimentos na faixa da microescala (2 µm a 150 µm).

- Se o seu foco principal for proteção ambiental ou contra impacto de serviço pesado: Sua solução reside em revestimentos em macroescala medidos em milímetros (0,2 mm) ou mais.

Em última análise, a escolha da espessura do revestimento é uma decisão de engenharia crítica para o sucesso do seu produto final.

Tabela Resumo:

| Escala do Revestimento | Faixa de Espessura | Aplicação Principal |

|---|---|---|

| Nanoescala | 1 nm - 100 nm | Óptica, Elétrica, Promoção de Adesão |

| Microescala | 0,1 µm - 200 µm | Resistência ao Desgaste, Proteção Contra Corrosão |

| Macroescala | > 200 µm (0,2 mm) | Proteção Ambiental e Contra Impacto de Serviço Pesado |

Com dificuldades para determinar a espessura ideal do revestimento para sua aplicação específica? A escolha certa é fundamental para o desempenho, custo e para evitar problemas como má adesão ou falha dimensional. Na KINTEK, somos especializados em fornecer os equipamentos de laboratório e consumíveis precisos necessários para o desenvolvimento e análise de revestimentos. Nossos especialistas podem ajudá-lo a selecionar as ferramentas certas para atingir seus objetivos, quer você esteja trabalhando com filmes funcionais ultrafinos ou barreiras protetoras espessas. Vamos projetar a solução perfeita para o seu projeto — entre em contato com nossa equipe hoje mesmo para uma consulta!

Guia Visual

Produtos relacionados

- Máquina Automática de Prensagem a Quente de Laboratório

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

- Eletrodo de disco rotativo (disco de anel) RRDE / compatível com PINE, ALS japonês, Metrohm suíço de carbono vítreo platina

- Eletrodo de Chapa de Platina para Aplicações Laboratoriais e Industriais

As pessoas também perguntam

- Quais são as vantagens da prensagem a quente para eletrólitos de PEO? Alcançar densidade superior e desempenho sem solvente.

- Por que uma prensa quente de laboratório é necessária para cátodos oxigenados? Garanta moldagem de precisão e condutividade.

- Qual é o papel de uma prensa quente no tratamento da interface CAL-GPE? Otimizar o Desempenho para Baterias de Lítio Flexíveis

- Como uma prensa quente de laboratório melhora a estrutura microscópica dos cátodos compósitos de polímero-cerâmica?

- Por que uma prensa a quente de precisão de laboratório é necessária para processar membranas de eletrólito de estado sólido compósito de alto desempenho?