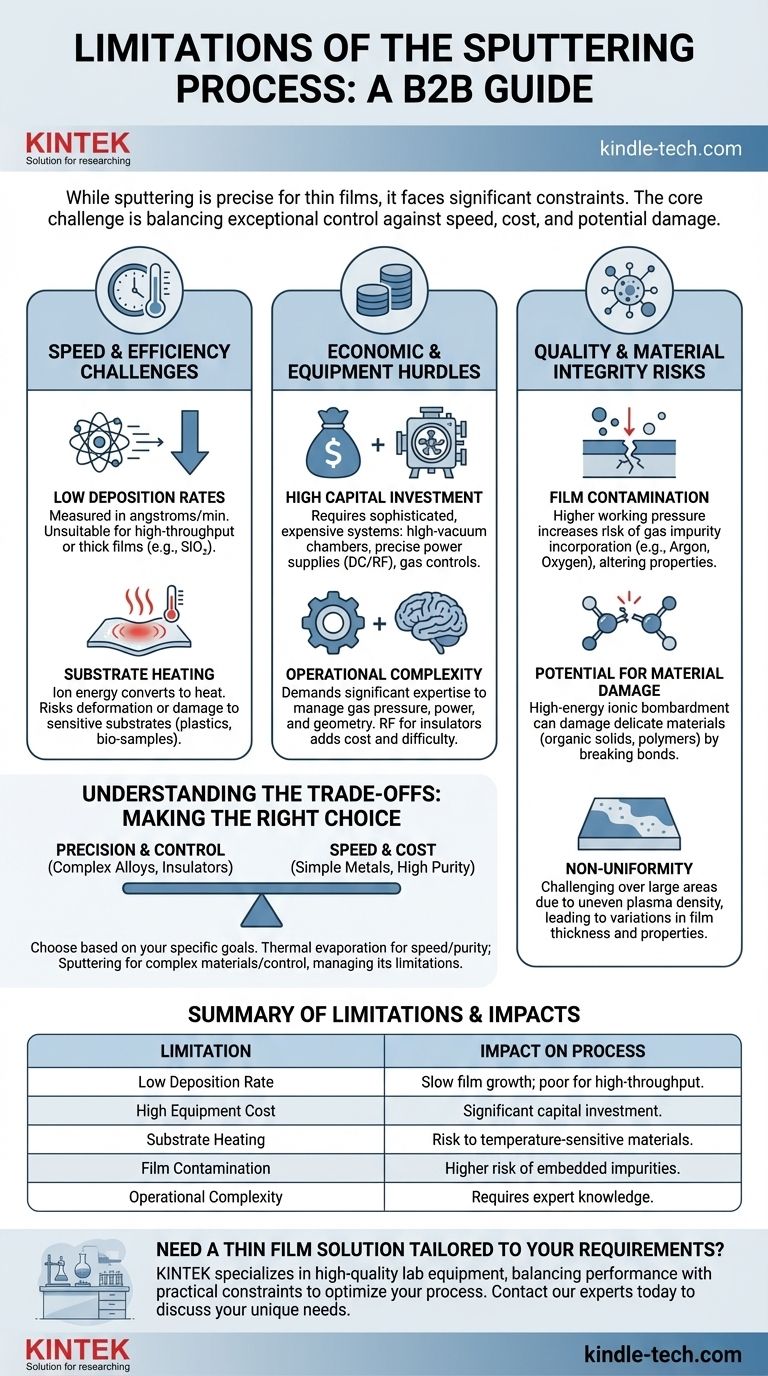

Embora a pulverização catódica seja um método altamente versátil e preciso para criar filmes finos, ela é limitada por várias restrições significativas. As principais desvantagens são sua velocidade de deposição relativamente baixa, o alto custo e a complexidade do equipamento necessário, o potencial de danos relacionados ao calor no substrato e um maior risco de contaminação do filme em comparação com outras técnicas de deposição a vácuo.

O principal desafio da pulverização catódica reside em equilibrar seu controle excepcional sobre as propriedades do filme — como composição e adesão — com seus custos práticos em termos de velocidade, investimento de capital e potencial de danos ou impurezas induzidos pelo processo.

O Desafio da Velocidade e Eficiência

A pulverização catódica é fundamentalmente um processo físico e mecânico em nível atômico. Essa natureza deliberada e controlada é responsável por sua precisão, mas também cria limitações inerentes em velocidade e gerenciamento térmico.

Baixas Taxas de Deposição

A pulverização catódica funciona ejetando fisicamente átomos de um material alvo um por um usando bombardeio iônico. Este é um mecanismo de transferência inerentemente menos eficiente do que processos em massa como a evaporação térmica.

Consequentemente, as taxas de deposição são frequentemente medidas em angstroms ou nanômetros por minuto. Isso pode torná-la inadequada para aplicações que exigem filmes muito espessos ou fabricação de alto rendimento onde a velocidade é um fator econômico crítico. Certos materiais, como o dióxido de silício (SiO₂), são notoriamente lentos para serem depositados via pulverização catódica.

Aquecimento do Substrato

A energia transferida dos íons bombardeadores não é usada apenas para ejetar átomos alvo; uma porção significativa é convertida em calor. Este calor irradia do alvo e bombardeia o substrato, fazendo com que sua temperatura aumente.

Para substratos sensíveis à temperatura, como plásticos, polímeros ou amostras biológicas, esse aquecimento pode causar deformação, degradação ou danos. Gerenciar isso geralmente requer sistemas de resfriamento de substrato complexos e caros, o que pode reduzir ainda mais as taxas de produção e aumentar o consumo de energia.

Obstáculos Econômicos e de Equipamentos

A precisão da pulverização catódica tem um custo financeiro e operacional significativo, criando uma alta barreira de entrada em comparação com métodos de deposição mais simples.

Alto Investimento de Capital

Os sistemas de pulverização catódica são sofisticados e caros. Eles exigem uma câmara de alto vácuo, fontes de energia potentes e estáveis (CC ou RF), sistemas precisos de controle de fluxo de gás para o gás de pulverização (como Argônio) e, frequentemente, suportes de substrato avançados com capacidades de aquecimento ou resfriamento. Esse investimento de capital pode ser proibitivo para laboratórios menores ou linhas de produção sensíveis ao custo.

Complexidade Operacional

Operar um sistema de pulverização catódica de forma eficaz requer experiência significativa. Um operador deve entender a complexa interação entre pressão do gás, potência, material alvo e geometria da câmara para alcançar as propriedades de filme desejadas. Além disso, a pulverização catódica de materiais isolantes requer uma fonte de alimentação de radiofrequência (RF) mais complexa e cara em vez de uma fonte CC mais simples, adicionando outra camada de despesa e dificuldade operacional.

Compreendendo as Compensações: Qualidade e Integridade do Material

Embora conhecida por produzir filmes densos e de alta adesão, o próprio processo de pulverização catódica pode introduzir imperfeições e limitações que devem ser cuidadosamente gerenciadas.

Risco de Contaminação do Filme

A pulverização catódica geralmente opera a uma pressão de trabalho mais alta (um vácuo mais baixo) do que técnicas como a evaporação térmica. A câmara contém uma quantidade significativa de gás de pulverização (por exemplo, Argônio).

Este ambiente aumenta a probabilidade de que átomos perdidos — do próprio gás de pulverização ou de gases residuais como oxigênio e vapor de água na câmara — fiquem incorporados no filme em crescimento. Essa incorporação de impurezas pode alterar as propriedades elétricas, ópticas ou mecânicas do filme.

Potencial de Dano ao Material

O bombardeio iônico de alta energia é indiscriminado. Ele pode danificar materiais delicados que estão sendo depositados, como sólidos orgânicos ou polímeros complexos. A energia cinética pode quebrar ligações químicas, alterando a estrutura fundamental do material e tornando-o inútil para sua aplicação pretendida.

Não Uniformidade em Grandes Áreas

Para aplicações em larga escala, como revestimento de vidro arquitetônico ou grandes displays, obter um filme perfeitamente uniforme pode ser desafiador. Em grandes sistemas de pulverização catódica retangulares, a densidade do plasma pode ser irregular na face do alvo. Isso leva a diferentes taxas de pulverização em diferentes locais, resultando em variações na espessura e nas propriedades do filme em todo o substrato.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender essas limitações é o primeiro passo para decidir se a pulverização catódica é a tecnologia apropriada para suas necessidades específicas.

- Se seu foco principal é a deposição rápida de metais simples com alta pureza: A evaporação térmica pode ser uma solução mais rápida e econômica, pois opera em um vácuo mais alto com menor risco de incorporação de gás.

- Se você precisa depositar ligas complexas, materiais refratários ou isolantes com controle preciso: A pulverização catódica é frequentemente a escolha superior, mas você deve estar preparado para gerenciar suas limitações em relação à velocidade, custo e potencial aquecimento do substrato.

- Se você está trabalhando com substratos sensíveis ao calor ou delicados, como polímeros: O potencial de calor e danos por radiação induzidos por íons é um fator crítico, e você pode precisar explorar técnicas de deposição mais suaves ou processos especializados de pulverização catódica de baixa energia.

Em última análise, escolher o método de deposição correto requer uma compreensão clara das compensações entre a qualidade que você precisa e as restrições práticas que você enfrenta.

Tabela Resumo:

| Limitação | Impacto no Processo |

|---|---|

| Baixa Taxa de Deposição | Crescimento lento do filme; inadequado para aplicações de alto rendimento. |

| Alto Custo de Equipamento | Investimento de capital significativo para câmaras de vácuo e fontes de energia. |

| Aquecimento do Substrato | Risco de danificar materiais sensíveis à temperatura. |

| Contaminação do Filme | Maior risco de impurezas gasosas serem incorporadas ao filme. |

| Complexidade Operacional | Requer conhecimento especializado para gerenciar os parâmetros de forma eficaz. |

Precisa de uma Solução de Filme Fino Adaptada às Suas Necessidades Específicas?

Embora a pulverização catódica tenha suas limitações, escolher o equipamento certo é crucial para o sucesso. A KINTEK é especializada em equipamentos e consumíveis de laboratório de alta qualidade, fornecendo soluções que equilibram desempenho com restrições práticas. Seja você depositando ligas complexas ou trabalhando com substratos delicados, nossa experiência pode ajudá-lo a otimizar seu processo.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades exclusivas do seu laboratório e ajudá-lo a alcançar resultados superiores.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação para Matéria Orgânica

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

As pessoas também perguntam

- O que são equipamentos de deposição química a vapor assistida por plasma (PECVD)? Um Guia para a Deposição de Filmes Finos a Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma