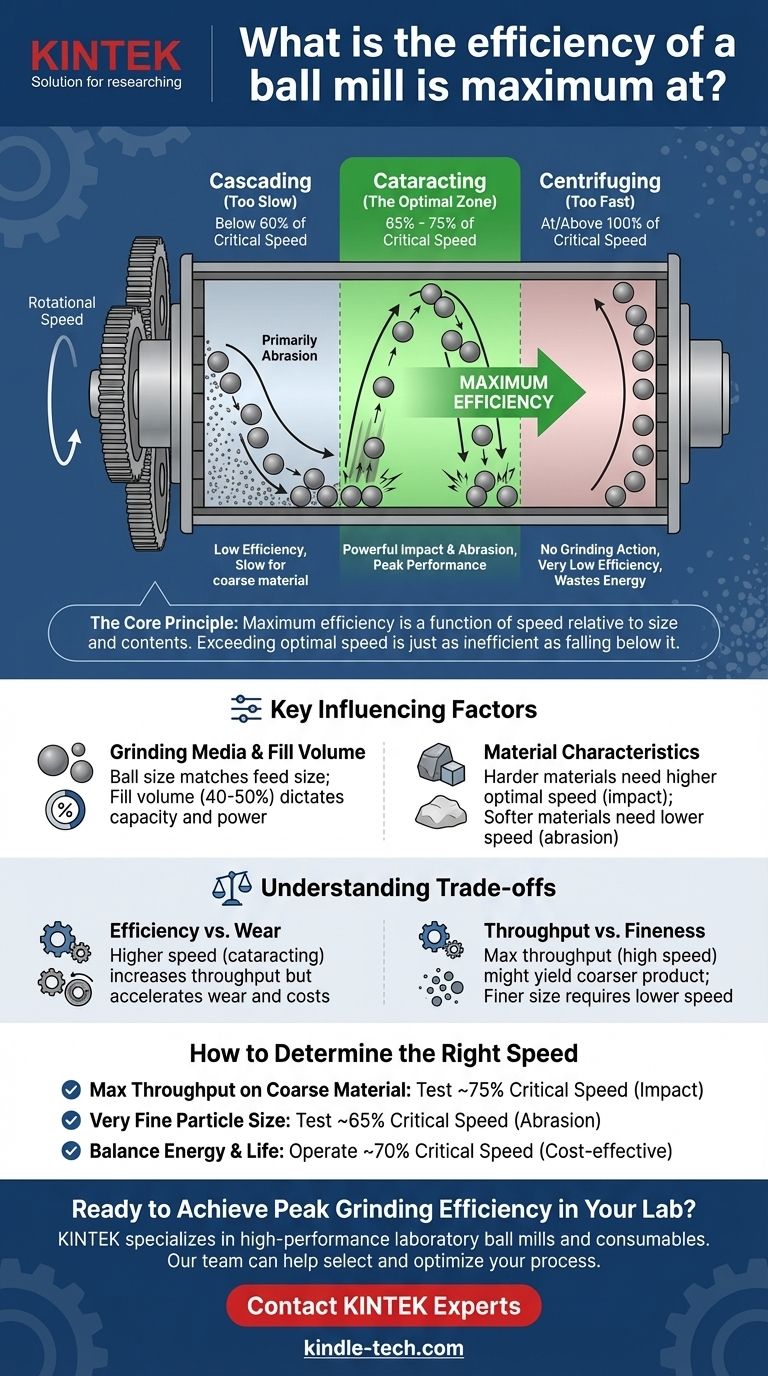

A eficiência de um moinho de bolas não é maximizada em um único número fixo, mas sim dentro de uma faixa operacional ótima. Este desempenho máximo é alcançado quando a velocidade de rotação do moinho cria um movimento de "catarata" no meio de moagem, um estado que equilibra impacto poderoso com forças abrasivas consistentes. Isso geralmente ocorre quando o moinho é operado entre 65% e 75% de sua "velocidade crítica" calculada.

O princípio central é que a eficiência máxima é uma função da velocidade de rotação do moinho em relação ao seu tamanho e conteúdo. Exceder a faixa de velocidade ideal é tão ineficiente quanto ficar abaixo dela, pois impede que o meio de moagem faça seu trabalho de forma eficaz.

O Princípio Central: Entendendo a Velocidade do Moinho

A variável mais importante para a eficiência do moinho de bolas é sua velocidade de rotação. Essa velocidade dita como o meio de moagem (as bolas) se comporta dentro do moinho, o que controla diretamente a ação de moagem. Para entender isso, devemos primeiro definir o conceito de "velocidade crítica".

O que é "Velocidade Crítica"?

A velocidade crítica é a velocidade de rotação teórica na qual a camada mais externa das bolas de moagem irá centrifugar. Isso significa que elas serão mantidas contra a parede interna do moinho pela força centrífuga, cessando efetivamente toda a ação de moagem.

Operar na ou acima da velocidade crítica é altamente ineficiente porque o meio não tomba ou cai mais. Em vez disso, ele gira com o moinho, e nenhum impacto ou cisalhamento ocorre.

Os Três Estados do Movimento do Meio de Moagem

A eficiência da sua moagem é determinada inteiramente por qual dos três estados o meio se encontra, todos controlados pela velocidade.

1. Cascata (Muito Lento)

Em baixas velocidades (tipicamente abaixo de 60% da velocidade crítica), as bolas tombam suavemente umas sobre as outras. Este movimento cria ação de moagem principalmente por abrasão (atrito). Embora eficaz para moagem muito fina, o processo é lento e carece da força de alto impacto necessária para quebrar partículas maiores de forma eficiente.

2. Catarata (A Zona Ótima)

Entre 65% e 75% da velocidade crítica, as bolas são transportadas mais acima na lateral do moinho antes de se soltarem e caírem sobre o material abaixo. Este movimento de "catarata" gera uma poderosa combinação de impacto (para quebrar partículas grosseiras) e abrasão (para reduzir partículas finas). Esta é a zona onde a maioria dos moinhos de bolas atinge o rendimento e a eficiência máximos.

3. Centrifugação (Muito Rápido)

À medida que a velocidade se aproxima e excede a velocidade crítica, o meio de moagem fica preso ao revestimento do moinho. Não ocorre tombamento ou impacto, e a eficácia da moagem cai para quase zero. Este estado desperdiça uma enorme quantidade de energia e causa desgaste excessivo no revestimento do moinho.

Fatores Chave Que Influenciam o Ponto Ótimo

Embora a velocidade seja a alavanca principal, alcançar a máxima eficiência requer equilibrá-la com vários outros fatores operacionais.

Meio de Moagem e Volume de Preenchimento

O tamanho das bolas de moagem deve ser compatível com o tamanho da alimentação do material. Bolas maiores são necessárias para quebrar a alimentação grosseira, enquanto bolas menores fornecem uma área de superfície maior para moagem fina.

O volume de preenchimento (a porcentagem do moinho ocupada por bolas, tipicamente 40-50%) também dita a quantidade de material que pode ser moída eficazmente e influencia o consumo de energia do moinho.

Características do Material

A dureza e a estrutura do material que você está moendo são críticas. Materiais mais duros exigem mais energia de impacto para fraturar, sugerindo uma velocidade de operação mais próxima do limite superior da faixa ótima (cerca de 75% da velocidade crítica).

Materiais mais macios ou mais quebradiços podem moer de forma mais eficiente em velocidades ligeiramente mais baixas que enfatizam uma mistura de abrasão e impacto moderado.

Entendendo as Compensações

Otimizar um moinho de bolas raramente se trata de uma única métrica. Você deve equilibrar metas concorrentes.

Eficiência vs. Desgaste

Operar em velocidades mais altas dentro da zona de catarata aumenta o rendimento, mas também acelera o desgaste tanto do meio de moagem quanto dos revestimentos do moinho. Isso aumenta os custos operacionais e a frequência de manutenção.

Rendimento vs. Finura

Buscar o rendimento máximo aumentando a velocidade e a taxa de alimentação pode resultar em um produto final mais grosseiro. Alcançar um tamanho de partícula muito fino, sub-mícron, geralmente requer velocidades mais baixas e tempos de moagem mais longos para favorecer a ação abrasiva em detrimento do impacto.

Como Determinar a Velocidade Certa para o Seu Processo

Não existe uma configuração universal para um moinho de bolas; o ponto ideal é específico para o seu material, equipamento e objetivos. Use as seguintes diretrizes como ponto de partida para a otimização do seu próprio processo.

- Se o seu foco principal é o rendimento máximo em material grosseiro: Comece a testar em torno de 75% da velocidade crítica do moinho para maximizar as forças de impacto.

- Se o seu foco principal é alcançar um tamanho de partícula muito fino: Inicie seu processo mais próximo de 65% da velocidade crítica para favorecer a ação de moagem abrasiva.

- Se o seu foco principal é equilibrar o custo de energia e a vida útil do equipamento: Opere perto do meio da faixa ótima (cerca de 70% da velocidade crítica) e realize testes para encontrar o ponto mais econômico para o seu material específico.

Em última análise, a eficiência máxima é encontrada através de testes metódicos centrados nos princípios da velocidade crítica e da ação de moagem.

Tabela Resumo:

| Movimento do Meio de Moagem | Velocidade (% da Velocidade Crítica) | Ação de Moagem | Eficiência |

|---|---|---|---|

| Cascata | Abaixo de ~60% | Principalmente Abrasão | Baixa (Lento, ineficiente para material grosseiro) |

| Catarata (Ótimo) | 65% - 75% | Impacto Poderoso & Abrasão | Máxima |

| Centrifugação | Na/Acima de 100% | Nenhuma Ação de Moagem | Muito Baixa (Desperdício de Energia) |

Pronto para Alcançar a Eficiência Máxima de Moagem em Seu Laboratório?

Desbloquear todo o potencial do seu moinho de bolas requer o equipamento certo e orientação especializada. A KINTEK é especializada em moinhos de bolas de laboratório de alto desempenho e consumíveis projetados para controle preciso e operação confiável. Nossa equipe pode ajudá-lo a selecionar o moinho ideal e otimizar seu processo para rendimento máximo, controle de tamanho de partícula e custo-benefício.

Entre em contato com nossos especialistas hoje para discutir seus desafios específicos de moagem e descobrir como as soluções da KINTEK podem aumentar a produtividade e os resultados do seu laboratório.

Guia Visual

Produtos relacionados

- Moinho de Bolas de Laboratório em Aço Inoxidável para Pó Seco e Líquido com Revestimento Cerâmico de Poliuretano

- Moinho de Bolas de Laboratório com Jarro e Bolas de Moagem em Liga Metálica

- Moinho Planetário de Bolas de Laboratório Máquina de Moagem Rotativa de Bolas

- Máquina Moedora Planetária Horizontal de Bola de Laboratório

- Moinho de Bolas Planetário Omnidirecional de Alta Energia para Laboratório

As pessoas também perguntam

- Por que um moinho de bolas de laboratório é usado na pesquisa de catalisadores Co-Ni? Otimize a Conversão de CO2 com Moagem Precisa

- Como um moinho de bolas planetário de alta energia facilita a síntese de eletrólitos vítreos de sulfeto? Alcançar a Amorfização

- Qual é a diferença entre um moinho SAG e um moinho de bolas? Um guia sobre moagem primária versus secundária

- Qual o papel de um moinho de bolas planetário na produção de fertilizantes de casca de ovo? Desbloqueie Reatividade Química Superior

- Qual é o papel fundamental de um moinho de bolas planetário para alvos de IZO? Alcançar uniformidade em nível atômico na preparação do material