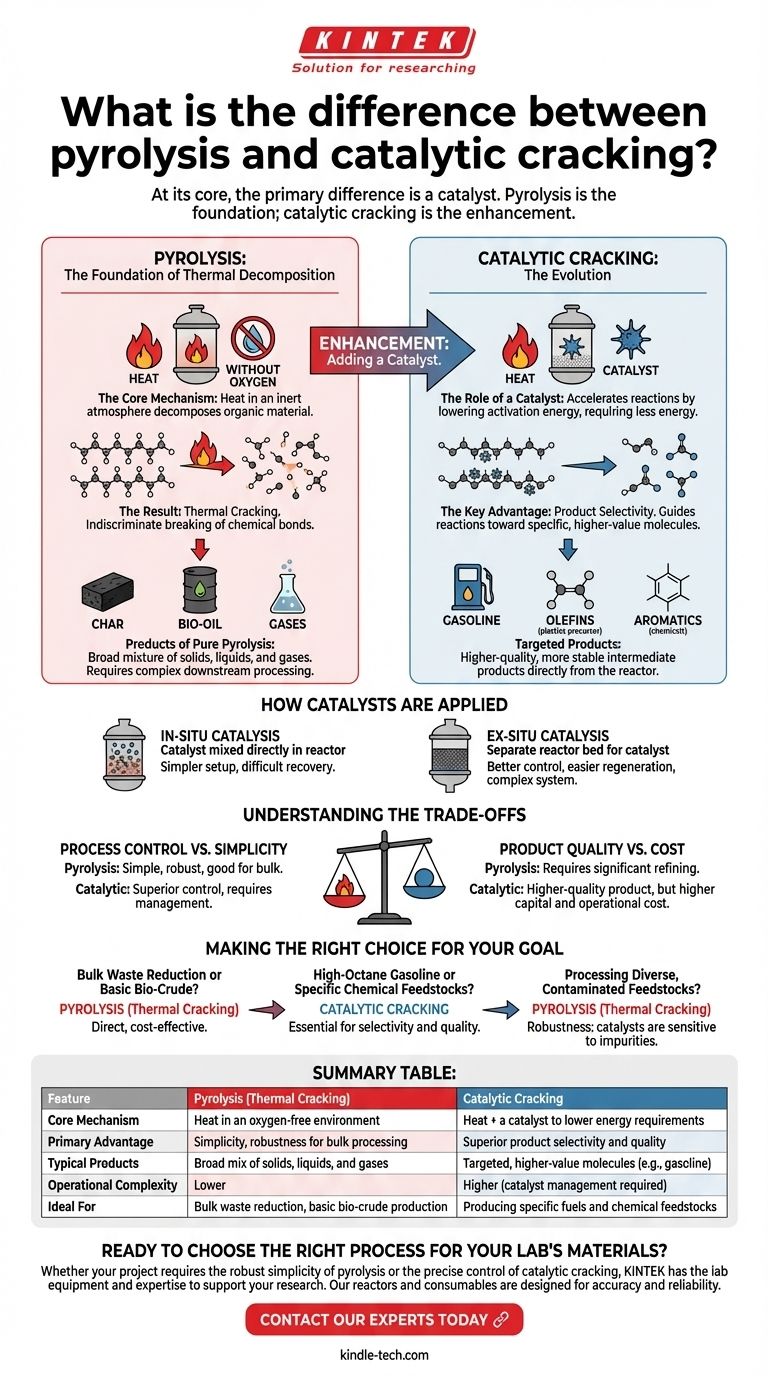

Em sua essência, a principal diferença é um catalisador. A pirólise é o processo fundamental de decomposição de materiais com calor em um ambiente sem oxigênio, o que resulta em craqueamento térmico. O craqueamento catalítico é uma forma mais avançada desse processo que introduz um catalisador para acelerar as reações e controlar seletivamente os produtos finais.

A distinção essencial não é de oposição, mas de aprimoramento. A pirólise é o motor que impulsiona a decomposição térmica; a adição de um catalisador ajusta esse motor para menor consumo de energia e fabricação de precisão de moléculas de maior valor.

O que é Pirólise? A Base da Decomposição Térmica

O Mecanismo Central: Calor Sem Oxigênio

A pirólise é um processo termoquímico que decompõe material orgânico em temperaturas elevadas em uma atmosfera inerte.

Ao eliminar o oxigênio, o processo evita a combustão (queima). Em vez de queimar, o calor intenso fornece a energia necessária para quebrar as ligações químicas de cadeia longa dentro do material.

O Resultado: Craqueamento Térmico

Quando a pirólise é aplicada a matérias-primas de hidrocarbonetos (como biomassa, plásticos ou petróleo bruto), o resultado é o craqueamento térmico.

O "craqueamento" refere-se à quebra literal, ou fragmentação, de moléculas grandes e complexas de hidrocarbonetos em moléculas menores, frequentemente mais úteis. Isso ocorre puramente devido à energia térmica aplicada.

Produtos da Pirólise Pura

O resultado do craqueamento térmico é tipicamente uma mistura ampla de sólidos, líquidos e gases. Isso pode incluir carvão sólido (char), uma fração líquida frequentemente chamada de bio-óleo ou óleo de pirólise, e vários gases não condensáveis. Essa mistura é frequentemente complexa e requer processamento downstream significativo para se tornar um produto final.

Introduzindo o Catalisador: A Evolução para o Craqueamento Catalítico

O Papel de um Catalisador

Um catalisador é uma substância que aumenta a velocidade de uma reação química sem ser consumida por ela. No craqueamento, ele funciona fornecendo um caminho de reação alternativo com menor energia de ativação.

Isso significa que as ligações moleculares podem ser quebradas mais facilmente, exigindo menos aporte de energia — especificamente, temperaturas mais baixas — do que o craqueamento térmico sozinho.

A Vantagem Chave: Seletividade do Produto

Esta é a função mais crítica do craqueamento catalítico. Enquanto o craqueamento térmico quebra moléculas de forma um tanto indiscriminada, um catalisador pode ser escolhido para guiar a reação na produção de tipos específicos de moléculas.

Ao controlar o tipo de catalisador, a temperatura e a pressão, os operadores podem produzir seletivamente produtos de alta demanda, como hidrocarbonetos da faixa da gasolina, olefinas (para plásticos) ou aromáticos (para produtos químicos).

Como os Catalisadores São Aplicados

Na prática, o catalisador pode ser introduzido de duas maneiras principais.

A catálise in-situ envolve a mistura do catalisador diretamente com a matéria-prima antes ou durante a pirólise. Esta é uma configuração mais simples, mas pode tornar a recuperação do catalisador mais difícil.

A catálise ex-situ usa um leito de reator separado para o catalisador. Os vapores produzidos durante a pirólise são passados por este segundo leito para aprimoramento (upgrading). Isso oferece melhor controle e regeneração mais fácil do catalisador, mas adiciona complexidade ao sistema.

Compreendendo as Compensações (Trade-offs)

Controle do Processo vs. Simplicidade

O craqueamento térmico é um processo relativamente simples e robusto que é altamente eficaz para o processamento de material a granel ou para a quebra de hidrocarbonetos muito pesados.

O craqueamento catalítico oferece um controle muito superior sobre o produto final, mas exige o gerenciamento da seleção do catalisador, coqueificação (desativação), regeneração e potencial envenenamento por contaminantes da matéria-prima.

Qualidade do Produto vs. Custo

Os produtos do craqueamento térmico frequentemente requerem hidrotratamento significativo e outras etapas de refino para se tornarem combustíveis estáveis e utilizáveis.

O craqueamento catalítico produz um produto intermediário de maior qualidade e mais estável diretamente do reator, reduzindo a necessidade de processamento downstream extenso. No entanto, os próprios catalisadores e os sistemas de reator mais complexos representam um custo de capital e operacional significativo.

Fazendo a Escolha Certa Para o Seu Objetivo

- Se seu foco principal for a redução de resíduos em massa ou a produção de um bio-cru básico: A pirólise simples levando ao craqueamento térmico é frequentemente o método mais direto e econômico.

- Se seu foco principal for a produção de gasolina de alta octanagem ou matérias-primas químicas específicas: O craqueamento catalítico é essencial para alcançar a seletividade e qualidade de produto necessárias.

- Se seu foco principal for o processamento de matérias-primas diversas e potencialmente contaminadas: A robustez do craqueamento térmico pode ser vantajosa, pois os catalisadores podem ser sensíveis a impurezas.

Em última análise, a escolha do caminho certo depende inteiramente se seu objetivo é a decomposição simples ou a engenharia molecular precisa.

Tabela de Resumo:

| Característica | Pirólise (Craqueamento Térmico) | Craqueamento Catalítico |

|---|---|---|

| Mecanismo Central | Calor em ambiente sem oxigênio | Calor + um catalisador para reduzir os requisitos de energia |

| Vantagem Principal | Simplicidade, robustez para processamento em massa | Seletividade e qualidade de produto superiores |

| Produtos Típicos | Mistura ampla de sólidos, líquidos e gases | Moléculas direcionadas e de maior valor (ex: gasolina) |

| Complexidade Operacional | Menor | Maior (gerenciamento de catalisador necessário) |

| Ideal Para | Redução de resíduos em massa, produção de bio-cru básico | Produção de combustíveis específicos e matérias-primas químicas |

Pronto para escolher o processo certo para os materiais do seu laboratório?

Se o seu projeto requer a robusta simplicidade da pirólise ou o controle preciso do craqueamento catalítico, a KINTEK possui os equipamentos de laboratório e a experiência para apoiar sua pesquisa. Nossos reatores e consumíveis são projetados para precisão e confiabilidade, ajudando você a atingir seus objetivos na valorização de resíduos, produção de biocombustíveis ou síntese química.

Entre em contato com nossos especialistas hoje mesmo para discutir sua aplicação específica e encontrar a solução perfeita para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

As pessoas também perguntam

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?