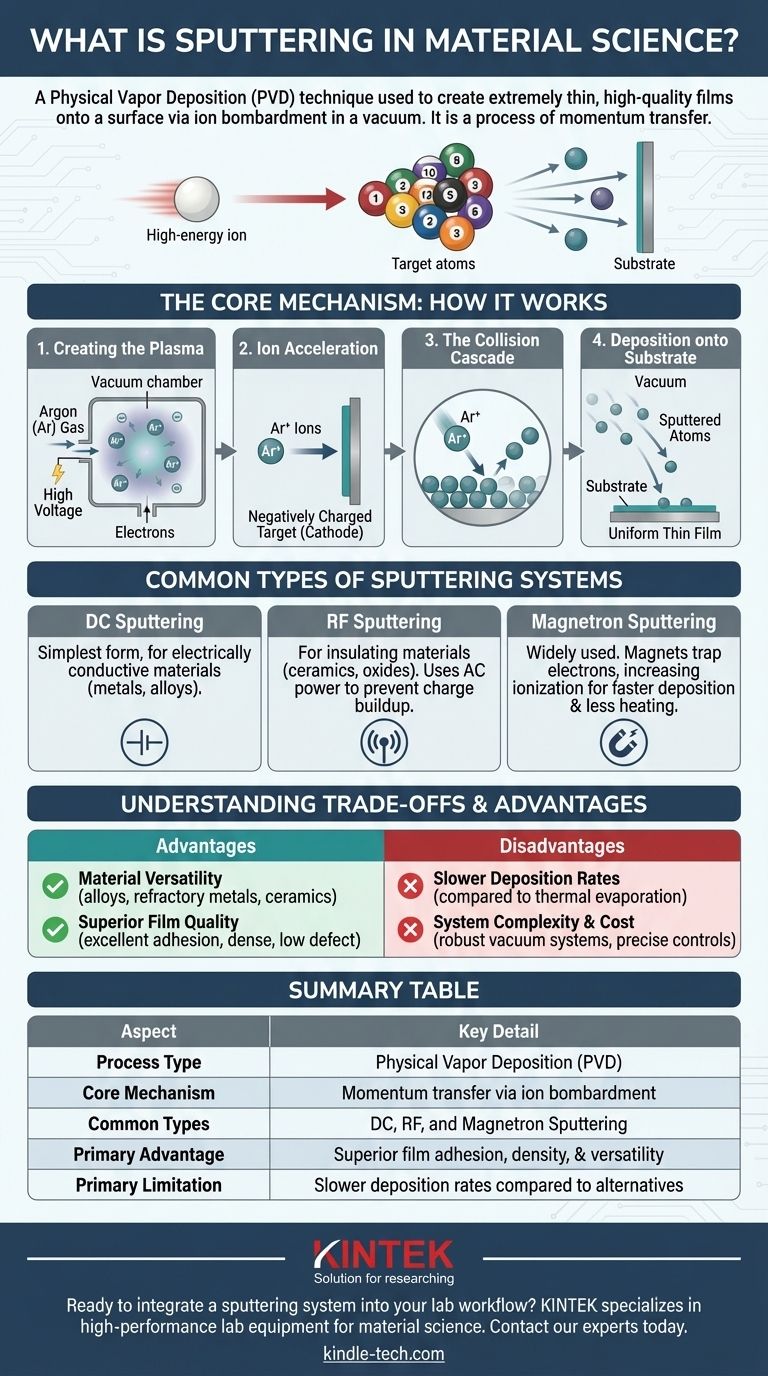

Na ciência dos materiais, sputtering é uma técnica de deposição física de vapor (PVD) usada para criar filmes extremamente finos e de alta qualidade de material sobre uma superfície. Funciona bombardeando um material-fonte sólido, conhecido como "alvo" (target), com íons energéticos em um vácuo. Essa colisão ejeta fisicamente ou "espalha" (sputters) átomos do alvo, que então viajam e se depositam em um objeto próximo, ou "substrato", formando um revestimento uniforme.

Em sua essência, o sputtering é um processo de transferência de momento, não um processo químico ou térmico. Imagine-o como um jogo de bilhar microscópico: uma "bola de taco" de alta energia (um íon) atinge um conjunto de "bolas de bilhar" (átomos do alvo), desalojando-as e enviando-as em direção ao substrato.

O Mecanismo Central: Como Funciona o Sputtering

Para entender o valor do sputtering, você deve primeiro compreender suas etapas fundamentais. Todo o processo ocorre dentro de uma câmara de vácuo selada para garantir a pureza do filme depositado.

Etapa 1: Criação do Plasma

O processo começa introduzindo uma pequena quantidade controlada de um gás inerte, quase sempre Argônio (Ar), na câmara de vácuo.

Em seguida, aplica-se uma alta voltagem, que arranca elétrons dos átomos de Argônio. Isso cria um plasma, um gás ionizado composto por íons de Argônio positivos (Ar+) e elétrons livres, que é frequentemente visível como um brilho característico.

Etapa 2: Aceleração dos Íons

O material alvo (a substância que você deseja depositar) é configurado como um cátodo, o que significa que recebe uma forte carga elétrica negativa.

Os íons de Argônio carregados positivamente no plasma são naturalmente acelerados com grande força em direção a este alvo carregado negativamente.

Etapa 3: A Cascata de Colisão

Quando o íon de Argônio de alta energia atinge a superfície do alvo, ele transfere seu momento para os átomos do alvo.

Essa colisão desencadeia uma reação em cadeia, desalojando os átomos do alvo e ejetando-os da superfície. Essa ejeção física é o efeito "sputtering".

Etapa 4: Deposição no Substrato

Os átomos desalojados do alvo viajam através do ambiente de baixa pressão da câmara.

Eles acabam atingindo o substrato (o objeto a ser revestido), onde se condensam e se acumulam, camada por camada, para formar um filme fino, denso e altamente uniforme.

Tipos Comuns de Sistemas de Sputtering

Embora o princípio permaneça o mesmo, diferentes tecnologias de sputtering foram desenvolvidas para lidar com vários materiais e melhorar a eficiência.

Sputtering DC

O sputtering de Corrente Contínua (DC) é a forma mais simples. Ele usa uma fonte de tensão DC e é altamente eficaz para depositar materiais eletricamente condutores, como metais puros e ligas. No entanto, não pode ser usado para materiais isolantes.

Sputtering RF

O sputtering de Radiofrequência (RF) é a solução para materiais não condutores e isolantes, como cerâmicas e óxidos. Ele usa uma fonte de alimentação CA que alterna em frequências de rádio.

Essa comutação rápida evita o acúmulo de carga positiva na superfície do isolante, o que, de outra forma, repeliria os íons de Argônio e interromperia o processo de sputtering.

Sputtering de Magnetron

Este é o método mais utilizado na indústria. O sputtering de magnetron posiciona ímãs potentes atrás do alvo.

Esses ímãs aprisionam os elétrons do plasma perto da superfície do alvo, aumentando drasticamente o número de átomos de Argônio que se tornam ionizados. Isso resulta em um plasma mais denso, o que leva a taxas de deposição muito mais rápidas e menor aquecimento do substrato.

Compreendendo as Trocas e Vantagens

Nenhuma técnica é perfeita para todas as aplicações. O sputtering tem vantagens distintas, mas também apresenta limitações que são importantes reconhecer.

Vantagem: Versatilidade do Material

O sputtering pode depositar uma vasta gama de materiais, incluindo ligas complexas, metais refratários e (com RF) cerâmicas e compostos. A composição do filme depositado é muito próxima da composição do alvo.

Vantagem: Qualidade Superior do Filme

Os filmes depositados por sputtering são conhecidos por sua excelente adesão ao substrato. Eles são tipicamente muito densos, têm baixa contagem de defeitos e oferecem controle preciso e repetível sobre a espessura do filme.

Desvantagem: Taxas de Deposição Mais Lentas

Geralmente, o sputtering deposita material mais lentamente do que outros métodos, como a evaporação térmica. Para aplicações de alto volume e baixo custo, isso pode ser uma desvantagem significativa.

Desvantagem: Complexidade e Custo do Sistema

Os sistemas de sputtering são mecanicamente complexos e mais caros do que as técnicas de deposição mais simples. Eles exigem sistemas de vácuo robustos, fontes de alimentação de alta tensão e controle preciso do fluxo de gás.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do método de deposição correto depende inteiramente das propriedades do material que você precisa alcançar para seu produto final.

- Se o seu foco principal são filmes densos e de alta pureza com excelente adesão: O sputtering é frequentemente a escolha superior, especialmente para ligas complexas ou revestimentos que devem resistir ao desgaste.

- Se você precisa depositar materiais isolantes como cerâmicas ou óxidos: O sputtering de RF é o método padrão da indústria e o mais confiável disponível.

- Se o seu objetivo é a deposição de alta velocidade de metais simples com um orçamento apertado: Você pode querer avaliar a evaporação térmica como uma alternativa potencialmente mais econômica.

Em última análise, compreender os princípios físicos do sputtering permite que você crie materiais com as características de desempenho precisas que seu projeto exige.

Tabela de Resumo:

| Aspecto | Detalhe Principal |

|---|---|

| Tipo de Processo | Deposição Física de Vapor (PVD) |

| Mecanismo Central | Transferência de momento via bombardeio de íons |

| Tipos Comuns | Sputtering DC, RF e Magnetron |

| Vantagem Principal | Adesão superior do filme, densidade e versatilidade do material |

| Limitação Principal | Taxas de deposição mais lentas em comparação com algumas alternativas |

Pronto para integrar um sistema de sputtering ao fluxo de trabalho do seu laboratório? A KINTEK é especializada em equipamentos de laboratório de alto desempenho e consumíveis para ciência dos materiais. Nossos sistemas de sputtering são projetados para fornecer os filmes finos precisos e de alta qualidade que sua pesquisa ou produção exige. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar as necessidades específicas de revestimento do seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

As pessoas também perguntam

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais