Em sua essência, o sputtering de RF é uma técnica de revestimento baseada a vácuo usada para depositar filmes extremamente finos de material em uma superfície. Funciona bombardeando um material fonte (o "alvo") com gás ionizado em um plasma, desalojando fisicamente átomos para que possam se depositar em um substrato. O principal diferencial do sputtering de RF (Radiofrequência) é o uso de um campo elétrico alternado, que o torna unicamente capaz de depositar materiais isolantes ou não condutores.

Embora todas as técnicas de sputtering ejetem fisicamente átomos de um alvo para revestir um substrato, o sputtering de RF resolve especificamente o problema do acúmulo de carga elétrica. Isso permite que ele deposite filmes de alta qualidade de materiais não metálicos, como cerâmicas e óxidos, uma tarefa que métodos mais simples como o sputtering de CC não conseguem realizar.

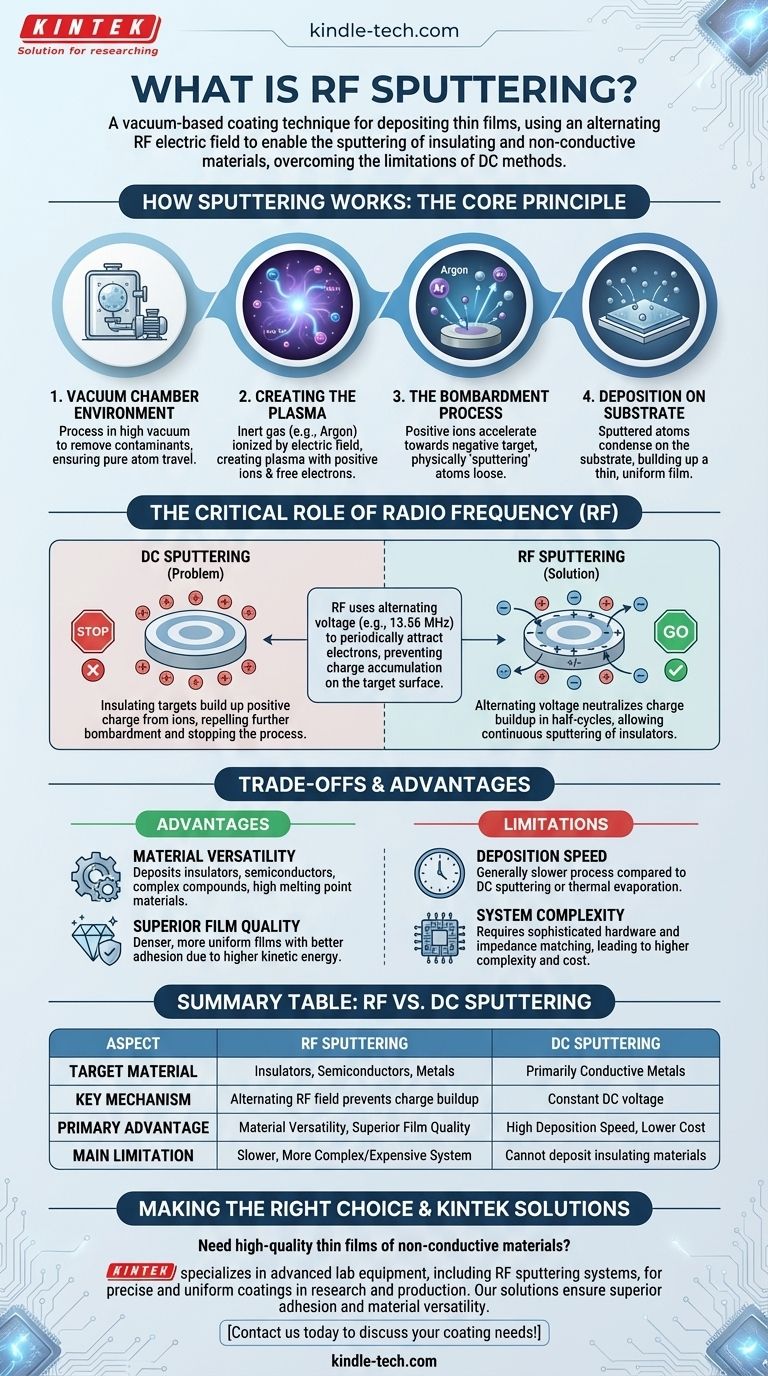

Como Funciona o Sputtering: O Princípio Central

Para entender a vantagem específica da RF, devemos primeiro entender o processo geral de deposição por sputtering, que é uma forma de Deposição Física de Vapor (PVD).

O Ambiente da Câmara de Vácuo

Todo o processo ocorre dentro de uma câmara de alto vácuo. A remoção de ar e outras partículas é fundamental para garantir que os átomos pulverizados possam viajar do alvo para o substrato sem colidir com contaminantes.

Criação do Plasma

Um gás inerte, mais comumente argônio, é introduzido na câmara sob baixa pressão. Um forte campo elétrico é aplicado, que remove elétrons dos átomos de argônio, criando um gás ionizado e brilhante conhecido como plasma. Este plasma consiste em íons de argônio carregados positivamente e elétrons livres.

O Processo de Bombardeio

O material alvo, que serve como cátodo, recebe um potencial elétrico negativo. Isso atrai os íons de argônio carregados positivamente do plasma, que aceleram em direção ao alvo em alta velocidade.

Esses íons energéticos agem como jateadores de areia em escala atômica, colidindo com o alvo e transferindo seu momento. Essa colisão ejeta fisicamente, ou "pulveriza", átomos individuais do material alvo.

Deposição no Substrato

Os átomos ejetados do alvo viajam pela câmara de vácuo e se condensam no substrato (o objeto que está sendo revestido), construindo gradualmente um filme fino e uniforme.

O Papel Crítico da Radiofrequência (RF)

O processo simples descrito acima funciona perfeitamente para alvos condutores, como metais. No entanto, falha completamente para alvos isolantes. É aqui que a RF se torna essencial.

O Problema com Alvos Isolantes

Se você usar uma tensão negativa constante (Corrente Contínua, ou CC) com um alvo isolante (como uma cerâmica), os íons de argônio positivos que atingem sua superfície não têm para onde ir. Seu acúmulo de carga positiva se acumula na superfície do alvo.

Esse acúmulo de carga positiva neutraliza rapidamente o potencial negativo do cátodo, efetivamente criando um escudo elétrico que repele quaisquer outros íons de argônio que se aproximam. O processo de sputtering para quase imediatamente.

A Solução de RF: Alternando a Tensão

O sputtering de RF resolve isso substituindo a tensão CC constante por uma tensão de radiofrequência alternada (tipicamente 13,56 MHz). Este campo inverte rapidamente sua polaridade milhões de vezes por segundo.

Na primeira metade do ciclo, o alvo fica negativo, atraindo íons de argônio para bombardeio e sputtering, assim como no processo de CC.

Na segunda meia-onda, o alvo torna-se brevemente positivo. Durante esta fase, ele atrai os elétrons altamente móveis do plasma, que inundam a superfície e neutralizam a carga positiva acumulada durante a fase de sputtering. Isso "reinicia" a superfície do alvo, permitindo que o processo de sputtering continue indefinidamente.

Compreendendo as Compensações e Vantagens

O sputtering de RF é uma ferramenta poderosa, mas é importante entender onde ele se destaca e quais são suas limitações.

Vantagem Principal: Versatilidade do Material

A principal razão para usar o sputtering de RF é sua capacidade de depositar virtualmente qualquer material, incluindo isolantes, semicondutores e compostos complexos que não podem ser manuseados pelo sputtering de CC. Também é excelente para depositar materiais com pontos de fusão muito altos e ligas que são difíceis de processar com outros métodos.

Vantagem Principal: Qualidade de Filme Superior

Os átomos pulverizados têm energia cinética significativamente maior do que os da evaporação térmica. Isso resulta em filmes que são mais densos, mais uniformes e com adesão muito melhor ao substrato.

Limitação Principal: Velocidade de Deposição

Geralmente, o sputtering de RF é um processo mais lento em comparação com as técnicas de sputtering de CC ou evaporação térmica. O tempo necessário para depositar um filme de uma determinada espessura é frequentemente maior.

Limitação Principal: Complexidade do Sistema

Os sistemas de energia de RF exigem hardware mais sofisticado, incluindo uma rede de casamento de impedância para transferir energia eficientemente para o plasma. Isso torna os sistemas de sputtering de RF mais complexos e caros do que seus equivalentes de CC.

Fazendo a Escolha Correta de Deposição

A seleção do método de deposição correto depende inteiramente do seu material e dos objetivos do projeto.

- Se o seu foco principal é depositar materiais condutores (metais) rapidamente: O sputtering de magnetron de CC é frequentemente uma escolha mais econômica e rápida.

- Se o seu foco principal é depositar materiais não condutores (cerâmicas, óxidos, polímeros): O sputtering de RF é a solução essencial e padrão da indústria.

- Se o seu foco principal é a qualidade máxima do filme, densidade e adesão para qualquer tipo de material: O sputtering de RF fornece resultados superiores em comparação com métodos mais simples, como a evaporação térmica.

Em última análise, escolher o sputtering de RF é sobre possibilitar a deposição de alta precisão de materiais com os quais seria impossível trabalhar de outra forma.

Tabela de Resumo:

| Aspecto | Sputtering de RF | Sputtering de CC |

|---|---|---|

| Material Alvo | Isolantes, Semicondutores, Metais | Principalmente Metais Condutores |

| Mecanismo Chave | Campo de RF alternado evita acúmulo de carga | Tensão CC constante |

| Vantagem Principal | Versatilidade de Material, Qualidade de Filme Superior | Alta Velocidade de Deposição, Custo Mais Baixo |

| Limitação Principal | Mais Lento, Sistema Mais Complexo/Caro | Não consegue depositar materiais isolantes |

Precisa depositar filmes finos de alta qualidade de materiais não condutores?

A KINTEK é especializada em equipamentos laboratoriais avançados, incluindo sistemas de sputtering de RF, para ajudá-lo a alcançar revestimentos precisos e uniformes para suas necessidades de pesquisa ou produção. Nossas soluções são projetadas para laboratórios que exigem adesão de filme superior e versatilidade de material.

Entre em contato conosco hoje para discutir como nossa tecnologia de sputtering pode aprimorar seus processos de revestimento!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Eletrodo de Disco de Platina Rotativo para Aplicações Eletroquímicas

- Eletrodo de disco rotativo (disco de anel) RRDE / compatível com PINE, ALS japonês, Metrohm suíço de carbono vítreo platina

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Qual é a velocidade do PECVD? Obtenha Deposição de Alta Velocidade e Baixa Temperatura para o Seu Laboratório

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura