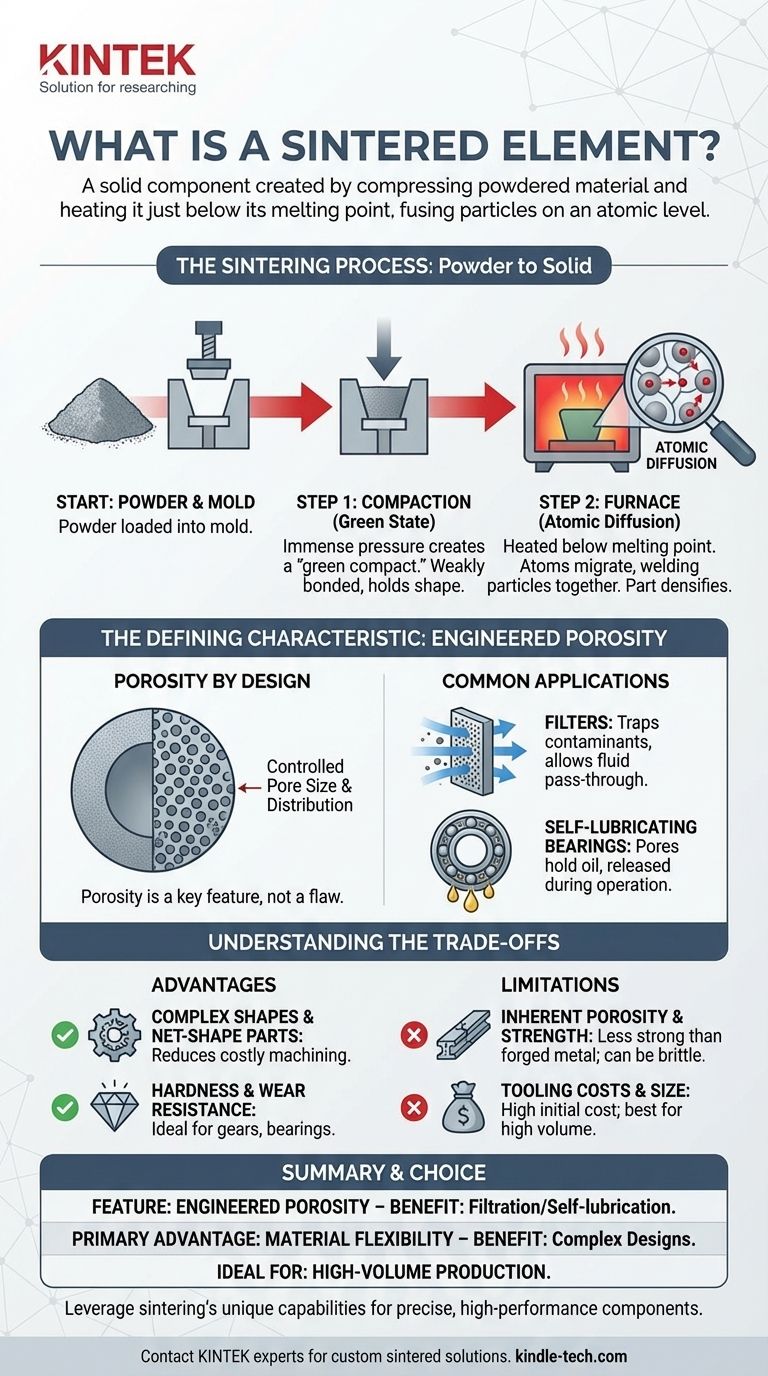

Em essência, um elemento sinterizado é um componente sólido criado pela compressão de um material em pó — como metal, cerâmica ou plástico — e aquecendo-o a uma temperatura ligeiramente abaixo do seu ponto de fusão. Este processo faz com que as partículas de pó individuais se fundam ao nível atômico, formando uma estrutura forte e rígida. A característica definidora de um elemento sinterizado é que sua densidade e porosidade podem ser precisamente projetadas para aplicações específicas.

O conceito central a ser compreendido é que a sinterização constrói um objeto sólido do zero, partícula por partícula, sem nunca derreter o material. Este processo único de "estado sólido" confere aos engenheiros um controle preciso sobre a estrutura final do material, criando componentes com propriedades como porosidade controlada que muitas vezes são impossíveis de alcançar com fundição ou usinagem tradicionais.

Como a Sinterização Transforma o Pó em um Sólido

A criação de um elemento sinterizado é um processo de múltiplas etapas que depende da pressão e da energia térmica para mudar fundamentalmente a natureza de um material em pó.

O Ponto de Partida: Pó e um Molde

O processo começa com um pó fino do material escolhido. Este pó é cuidadosamente colocado em uma matriz ou molde que tem a forma negativa da peça final.

Etapa 1: Compactação (O Estado "Verde")

Uma pressão imensa é aplicada ao pó dentro do molde. Esta compactação força as partículas a um contato próximo, criando uma peça frágil e fracamente ligada, muitas vezes chamada de "compacto verde". Esta peça mantém sua forma, mas tem muito pouca resistência estrutural.

Etapa 2: O Forno (Difusão Atômica)

O compacto verde é cuidadosamente removido do molde e colocado em um forno de alta temperatura. Ele é aquecido a uma temperatura específica que é quente o suficiente para excitar os átomos, mas permanece abaixo do ponto de fusão do material.

O Mecanismo de Fusão

Nesta temperatura elevada, ocorre um fenômeno chamado difusão atômica. Os átomos de partículas individuais migram através das fronteiras para seus vizinhos, soldando efetivamente as partículas em um nível microscópico. Quaisquer aglutinantes temporários usados durante a compactação são queimados, e a peça encolhe e se adensa em um componente sólido final.

A Característica Definidora: Porosidade Engenheirada

Ao contrário dos metais fundidos ou forjados onde a porosidade é considerada um defeito, nos elementos sinterizados ela é frequentemente uma característica chave do projeto.

Porosidade por Projeto, Não por Falha

Como a peça é construída a partir de partículas individuais, uma rede de poros microscópicos permanece na estrutura final. O segredo é que o tamanho e a distribuição desses poros podem ser controlados com notável precisão.

Controle do Tamanho dos Poros e Densidade

Ao ajustar o tamanho inicial do pó, a pressão de compactação e a temperatura e duração do processo de sinterização, os fabricantes podem ditar a densidade final da peça. Isso permite a criação de tudo, desde componentes quase sólidos até estruturas altamente porosas, semelhantes a filtros.

Aplicações Comuns da Porosidade

Esta porosidade engenheirada é a base para muitas aplicações. Elementos sinterizados são usados como filtros, onde sua rede de poros controlada permite a passagem de fluidos enquanto retém contaminantes. Eles também são usados para rolamentos autolubrificantes, onde os poros são impregnados com óleo que é liberado durante a operação.

Entendendo as Compensações

A escolha de um elemento sinterizado requer a compreensão tanto de suas poderosas vantagens quanto de suas limitações inerentes.

A Vantagem: Formas Complexas e Misturas de Materiais

A sinterização se destaca na produção de peças complexas de forma líquida (net-shape) com alta precisão, reduzindo ou eliminando drasticamente a necessidade de usinagem secundária dispendiosa. Também permite a criação de peças a partir de materiais ou combinações de materiais que não podem ser ligados por fusão.

A Vantagem: Dureza e Resistência ao Desgaste

A peça sinterizada final é tipicamente muito dura e resistente ao desgaste, tornando esses elementos ideais para engrenagens, rolamentos e outros componentes sujeitos a atrito.

A Limitação: Porosidade Inerente e Resistência

Embora fortes, uma peça sinterizada raramente é tão resistente quanto um componente totalmente denso feito de metal forjado ou laminado. A porosidade residual, por menor que seja, pode ser um ponto de fraqueza, potencialmente tornando a peça mais quebradiça e menos resistente a cargas de alto impacto.

A Limitação: Custos de Ferramental e Tamanho

As matrizes e moldes necessários para a fase de compactação são caros de produzir. Isso torna a sinterização mais econômica para produções de alto volume, onde o custo inicial do ferramental pode ser amortizado em muitos milhares de peças. O processo também é tipicamente limitado a componentes pequenos e médios.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do processo de fabricação correto depende inteiramente do seu objetivo final.

- Se seu foco principal for filtração ou autolubrificação: A sinterização é a escolha ideal, pois é um dos poucos processos que permite projetar a porosidade exata que sua aplicação exige.

- Se seu foco principal for criar uma peça complexa de alto volume de forma econômica: A sinterização é um excelente candidato, pois produz componentes quase de forma líquida que minimizam o desperdício de material e o trabalho de usinagem.

- Se seu foco principal for resistência máxima absoluta ao impacto e resistência: Um componente forjado ou totalmente usinado a partir de um tarugo sólido é provavelmente uma escolha mais adequada, pois evita a porosidade inerente de uma peça sinterizada.

Ao entender os princípios da sinterização, você pode alavancar suas capacidades únicas para resolver desafios de engenharia que outros métodos de fabricação não conseguem abordar.

Tabela Resumo:

| Característica | Descrição | Benefício |

|---|---|---|

| Processo | O pó é compactado e aquecido abaixo do ponto de fusão. | Cria peças complexas de forma líquida com desperdício mínimo. |

| Característica Principal | Porosidade Engenheirada | Pode ser projetada para filtração ou autolubrificação. |

| Vantagem Principal | Flexibilidade de Material e Forma | Ideal para materiais difíceis de usinar e designs intrincados. |

| Ideal Para | Produção de alto volume de peças pequenas a médias. | Econômico para grandes tiragens após o investimento inicial em ferramental. |

Precisa de um componente preciso e de alto desempenho para sua aplicação?

Na KINTEK, somos especializados em equipamentos e consumíveis de laboratório de alta qualidade, incluindo elementos sinterizados personalizados. Nossa experiência em ciência dos materiais nos permite criar componentes com as propriedades exatas — como porosidade controlada para filtros ou rolamentos autolubrificantes — que seu laboratório ou processo de produção exige.

Ajudamos você a alavancar as vantagens exclusivas da sinterização para resolver desafios complexos de engenharia, reduzir custos e melhorar a eficiência.

Contate nossos especialistas hoje mesmo para discutir como uma solução sinterizada personalizada pode beneficiar suas necessidades específicas.

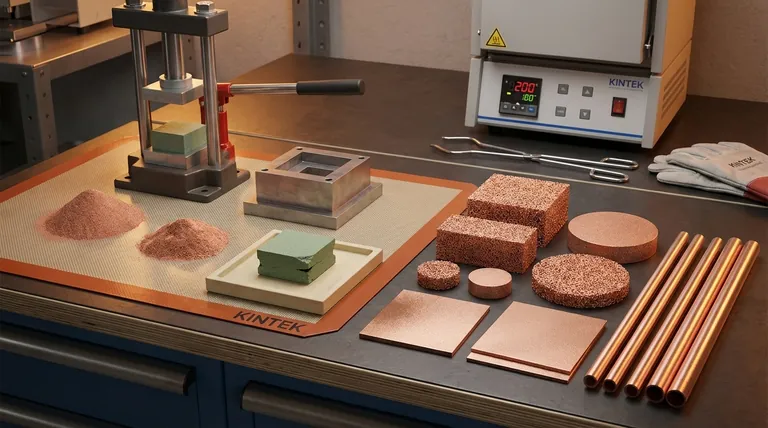

Guia Visual

Produtos relacionados

- Espuma de Cobre

- Prensa de Filtro de Laboratório Hidráulica de Diafragma para Filtração de Laboratório

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Elementos de Aquecimento Térmico de Carboneto de Silício SiC para Forno Elétrico

- Fabricante Personalizado de Peças de PTFE Teflon para Isoladores Não Padrão

As pessoas também perguntam

- A que temperatura ocorre a sinterização do dissiliceto de molibdénio? Desvende as Variáveis Chave para um Desempenho Ótimo

- Por que os controladores de temperatura e termopares são críticos para o pó de magnésio? Controle Térmico de Precisão Mestre

- O que é aquecimento por grafite? Um Guia para Soluções Duráveis e de Alta Temperatura para Fornos Industriais

- O que há de especial no tungstênio? O Metal Definitivo para Calor Extremo e Resistência ao Desgaste

- Quais são os fatores dos quais depende o calor produzido em um elemento de aquecimento? Domine a Lei de Joule para um Controle Preciso

- Como as bobinas de aquecimento coaxiais em um sistema TDS determinam a energia de ativação da armadilha de hidrogênio? Guia de Controle Térmico Preciso

- Como os sistemas de aquecimento por resistência de precisão e os controladores de temperatura afetam a qualidade da carbonização da grama Napier?

- Qual a eficiência de um elemento de aquecimento de quartzo? Desbloqueie até 96% de Eficiência Radiante para Aquecimento Direcionado