Os fatores mais críticos na escolha de uma bomba de vácuo de laboratório são a sua aplicação específica, o nível de vácuo necessário e a compatibilidade química dos materiais da bomba. Estes três elementos ditarão se você precisa de uma bomba seca simples para filtração ou de uma bomba selada a óleo mais potente para processos de alto vácuo, como a liofilização. Compreender como eles se interligam é a chave para evitar uma escolha cara ou ineficiente.

Selecionar uma bomba de vácuo não é sobre encontrar o modelo mais potente, mas sim sobre combinar precisamente a tecnologia da bomba com a sua tarefa científica. A decisão, em última análise, equilibra a profundidade de vácuo necessária com os riscos de contaminação e a necessidade de manutenção.

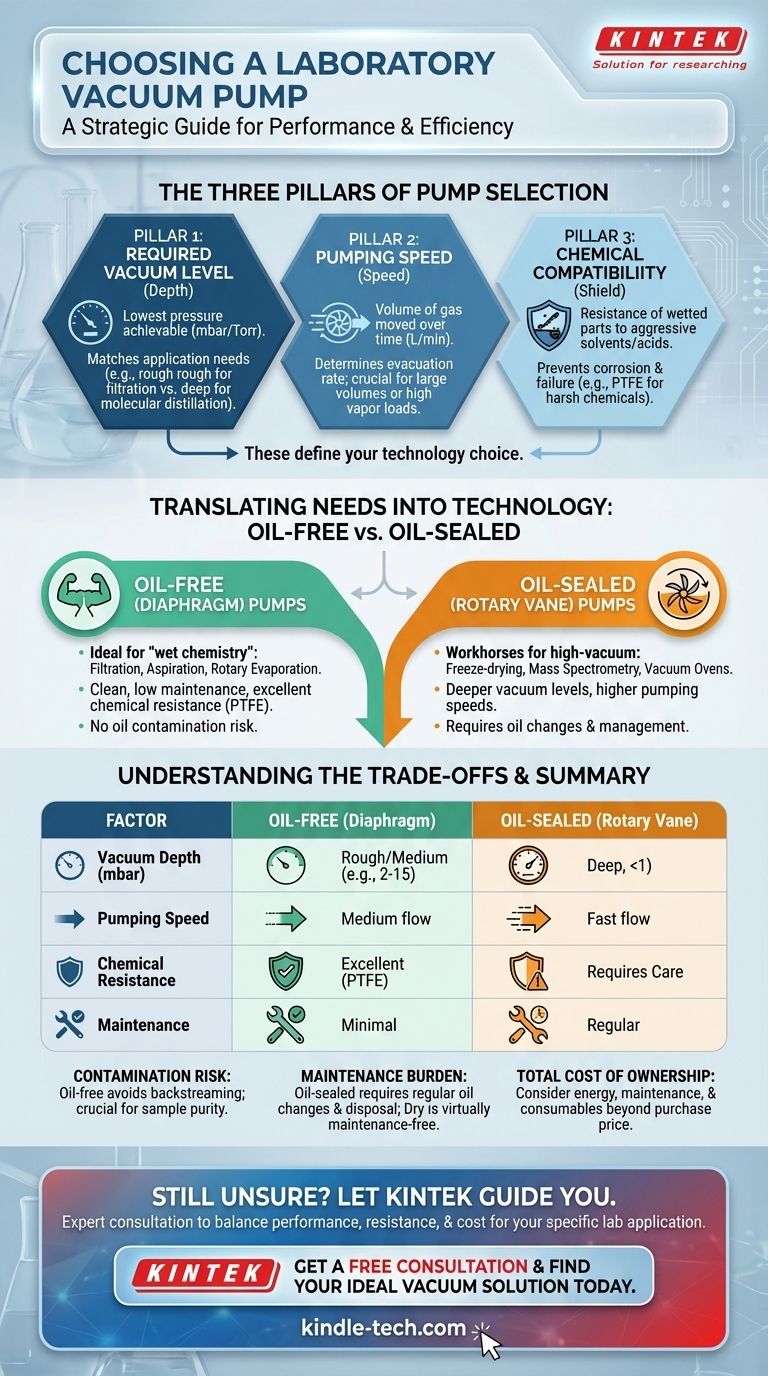

Os Três Pilares da Seleção da Bomba

Sua escolha será baseada em três requisitos fundamentais. Acertar neles reduzirá suas opções de dezenas para algumas selecionadas.

Pilar 1: Nível de Vácuo Necessário (A "Profundidade")

O nível de vácuo, ou pressão final, é a pressão mais baixa que a bomba pode atingir. Esta é a especificação técnica mais importante e está diretamente ligada à sua aplicação.

Diferentes processos laboratoriais exigem níveis de vácuo muito distintos. Uma filtração simples só precisa de um vácuo bruto para puxar o líquido através de um filtro, enquanto a destilação molecular requer um vácuo profundo para baixar o ponto de ebulição de compostos sensíveis.

Este valor é medido em unidades como milibar (mbar) ou Torr. Um número menor significa um vácuo mais profundo (melhor).

Pilar 2: Velocidade de Bombeamento (A "Velocidade")

A velocidade de bombeamento, ou taxa de fluxo, mede o volume de gás que a bomba pode mover por unidade de tempo (por exemplo, litros/minuto). Isso determina a rapidez com que a bomba pode evacuar sua câmara ou sistema.

Embora um vácuo final profundo seja crítico, uma baixa velocidade de bombeamento pode criar um gargalo, especialmente ao trabalhar com vasos grandes como dessecadores ou reatores de vários litros. Você precisa de velocidade suficiente para superar quaisquer vazamentos ou desgaseificação de seus materiais.

Considere tanto o tamanho do seu sistema quanto a natureza do seu processo. A evaporação, por exemplo, gera um alto volume de vapor que a bomba deve remover rapidamente para manter a pressão alvo.

Pilar 3: Compatibilidade Química (O "Escudo")

Muitos processos laboratoriais envolvem solventes agressivos, ácidos ou bases. Se esses vapores forem sugados para a bomba, eles podem corroer os componentes internos, levando a falhas prematuras.

Você deve garantir que as partes molhadas da bomba – o diafragma, as vedações e as válvulas que entram em contato com o fluxo de vapor – sejam feitas de materiais resistentes. O Politetrafluoroetileno (PTFE) e fluoropolímeros relacionados são escolhas comuns para bombas quimicamente resistentes.

Ignorar a compatibilidade química é um dos erros mais comuns e caros. Uma bomba padrão pode ser destruída em semanas ou até dias por vapores corrosivos para os quais não foi projetada.

Traduzindo Necessidades em Tecnologia: Isenta de Óleo vs. Selada a Óleo

Uma vez que você defina suas necessidades nos três pilares, sua escolha provavelmente se resumirá a duas tecnologias primárias: bombas de diafragma isentas de óleo ou bombas de palhetas rotativas seladas a óleo.

O Caso das Bombas Isentas de Óleo (Diafragma)

Essas bombas geram vácuo flexionando um diafragma. Elas são excepcionalmente limpas, exigem muito pouca manutenção e podem ser altamente resistentes a produtos químicos.

As bombas isentas de óleo são a escolha padrão para aplicações de "química úmida", como filtração, aspiração e evaporação rotativa. Seu nível de vácuo é perfeitamente adequado para evaporar solventes comuns sem o risco de contaminação da amostra pelo óleo da bomba.

O Caso das Bombas Seladas a Óleo (Palhetas Rotativas)

Essas bombas usam palhetas rotativas seladas por uma fina camada de óleo para atingir níveis de vácuo muito mais profundos do que as bombas de diafragma. Elas são as "cavalos de batalha" para aplicações de alto vácuo.

Você precisa de uma bomba de palhetas rotativas para tarefas como liofilização, espectrometria de massa ou operação de estufas a vácuo em pressões muito baixas. Elas também geralmente oferecem velocidades de bombeamento mais altas.

Compreendendo as Compensações

Toda tecnologia de bomba vem com compromissos. Estar ciente deles é crucial para o sucesso a longo prazo no laboratório.

O Risco de Contaminação

A principal desvantagem de uma bomba selada a óleo é o risco de retrofluxo de óleo, onde o vapor de óleo migra da bomba para o seu sistema de vácuo. Isso pode contaminar amostras sensíveis, tornando experimentos inúteis.

Este risco é o motivo pelo qual as bombas de diafragma isentas de óleo são muito favorecidas para qualquer aplicação onde a pureza da amostra é primordial, mesmo que uma bomba selada a óleo pudesse tecnicamente fazer o trabalho.

O Ônus da Manutenção

As bombas seladas a óleo exigem trocas regulares de óleo. Esse processo envolve o manuseio de óleo de bomba usado, que pode estar contaminado com produtos químicos perigosos de seus experimentos, criando um desafio de descarte. A falha na troca do óleo leva a um desempenho deficiente e à falha da bomba.

As bombas de diafragma secas, por outro lado, são praticamente isentas de manutenção, muitas vezes funcionando por milhares de horas antes que uma substituição do diafragma seja necessária.

O Custo Total de Propriedade

Não avalie uma bomba apenas pelo seu preço de compra. Considere o custo total, que inclui consumo de energia, tempo de manutenção e consumíveis como óleo.

Uma bomba de óleo barata pode rapidamente se tornar mais cara do que uma bomba seca premium quando você considera o custo recorrente de óleo, cartuchos de filtro e o tempo do técnico necessário para a manutenção.

Fazendo a Escolha Certa para Sua Aplicação

Use sua aplicação principal como o guia definitivo para sua decisão.

- Se seu foco principal é filtração geral ou aspiração: Uma bomba de diafragma básica e barata, isenta de óleo, é tudo o que você precisa.

- Se seu foco principal é a evaporação rotativa de solventes: Escolha uma bomba de diafragma quimicamente resistente e isenta de óleo, com um nível de vácuo apropriado para seus solventes (por exemplo, 2-10 mbar).

- Se seu foco principal é liofilização ou ciência de alto vácuo (por exemplo, espectrometria de massa): Você precisará de uma bomba de palhetas rotativas selada a óleo, frequentemente combinada com um filtro de névoa de óleo e uma armadilha fria para proteger tanto a bomba quanto sua amostra.

- Se seu foco principal é secar amostras em um dessecador ou pequena estufa: Uma bomba de diafragma compacta e isenta de óleo oferece uma solução limpa e livre de manutenção.

Ao definir primeiro suas necessidades essenciais de profundidade de vácuo, velocidade e resistência química, você pode selecionar com confiança a tecnologia certa para o seu trabalho.

Tabela Resumo:

| Fator de Seleção | Pergunta Chave | Bomba Isenta de Óleo (Diafragma) | Bomba Selada a Óleo (Palhetas Rotativas) |

|---|---|---|---|

| Nível de Vácuo | Qual a profundidade de vácuo que você precisa? | Vácuo bruto a médio (por exemplo, 2-15 mbar) | Vácuo profundo (por exemplo, < 1 mbar) |

| Velocidade de Bombeamento | Com que rapidez você precisa evacuar seu sistema? | Taxas de fluxo mais baixas a moderadas | Taxas de fluxo mais altas |

| Compatibilidade Química | Haverá vapores corrosivos presentes? | Excelente resistência química (partes molhadas de PTFE) | Requer gerenciamento cuidadoso de óleo e filtro |

| Manutenção | Quanta manutenção você está disposto a realizar? | Praticamente isenta de manutenção | Trocas regulares de óleo e substituições de filtro |

| Aplicações Ideais | Qual é o seu processo principal? | Filtração, evaporação rotativa, aspiração | Liofilização, espectrometria de massa, estufas de alto vácuo |

Ainda Não Tem Certeza de Qual Bomba de Vácuo é a Certa para o Seu Laboratório?

Escolher a bomba de vácuo correta é fundamental para o sucesso experimental e a eficiência operacional. A escolha errada pode levar à contaminação, avarias frequentes e tempo de inatividade dispendioso.

Deixe os especialistas da KINTEK guiá-lo. Somos especializados em equipamentos e consumíveis de laboratório, e entendemos as demandas precisas de ambientes de pesquisa. Ajudaremos você a analisar sua aplicação específica – seja filtração de rotina, evaporação sensível ou processos de alto vácuo – para recomendar a bomba perfeita que equilibra desempenho, resistência química e custo total de propriedade.

Nós fornecemos:

- Consultoria Especializada: Obtenha aconselhamento personalizado com base nas suas necessidades de nível de vácuo, velocidade de bombeamento e exposição química.

- Equipamento Confiável: Acesse uma gama de bombas de vácuo de alta qualidade e duráveis, isentas de óleo e seladas a óleo, de fabricantes confiáveis.

- Suporte Contínuo: Garanta que seu equipamento funcione sem problemas com nosso suporte para manutenção e consumíveis.

Não deixe a seleção da bomba atrasar sua ciência. Entre em contato com nossa equipe técnica hoje mesmo para uma consulta gratuita e sem compromisso e encontre a solução de vácuo ideal para o seu laboratório.

Guia Visual

Produtos relacionados

- Bomba de Vácuo de Diafragma Sem Óleo para Uso Laboratorial e Industrial

- Bomba de Vácuo de Água Circulante para Uso Laboratorial e Industrial

- Bomba de Vácuo Rotativa de Palhetas de Laboratório para Uso em Laboratório

- Prensa Térmica Hidráulica Elétrica a Vácuo para Laboratório

- Prensa Hidráulica Aquecida com Placas Aquecidas para Prensa Quente de Laboratório com Caixa de Vácuo

As pessoas também perguntam

- O que é uma bomba de vácuo de diafragma isenta de óleo? O Guia Definitivo para Vácuo Limpo e de Baixa Manutenção

- Quais são algumas aplicações típicas para bombas de vácuo de diafragma isentas de óleo? Garanta a Pureza do Processo em Seu Laboratório

- Que fatores devem ser considerados ao selecionar uma bomba de vácuo de diafragma isenta de óleo? Um Guia para Desempenho e Longevidade Ideais

- Como deve ser feita a manutenção de uma bomba de vácuo de diafragma isenta de óleo? Um guia proativo para maximizar a vida útil da bomba

- Que tipos de gases uma bomba de vácuo com circulação de água pode manusear? Gerencie com segurança gases inflamáveis, condensáveis e sujos