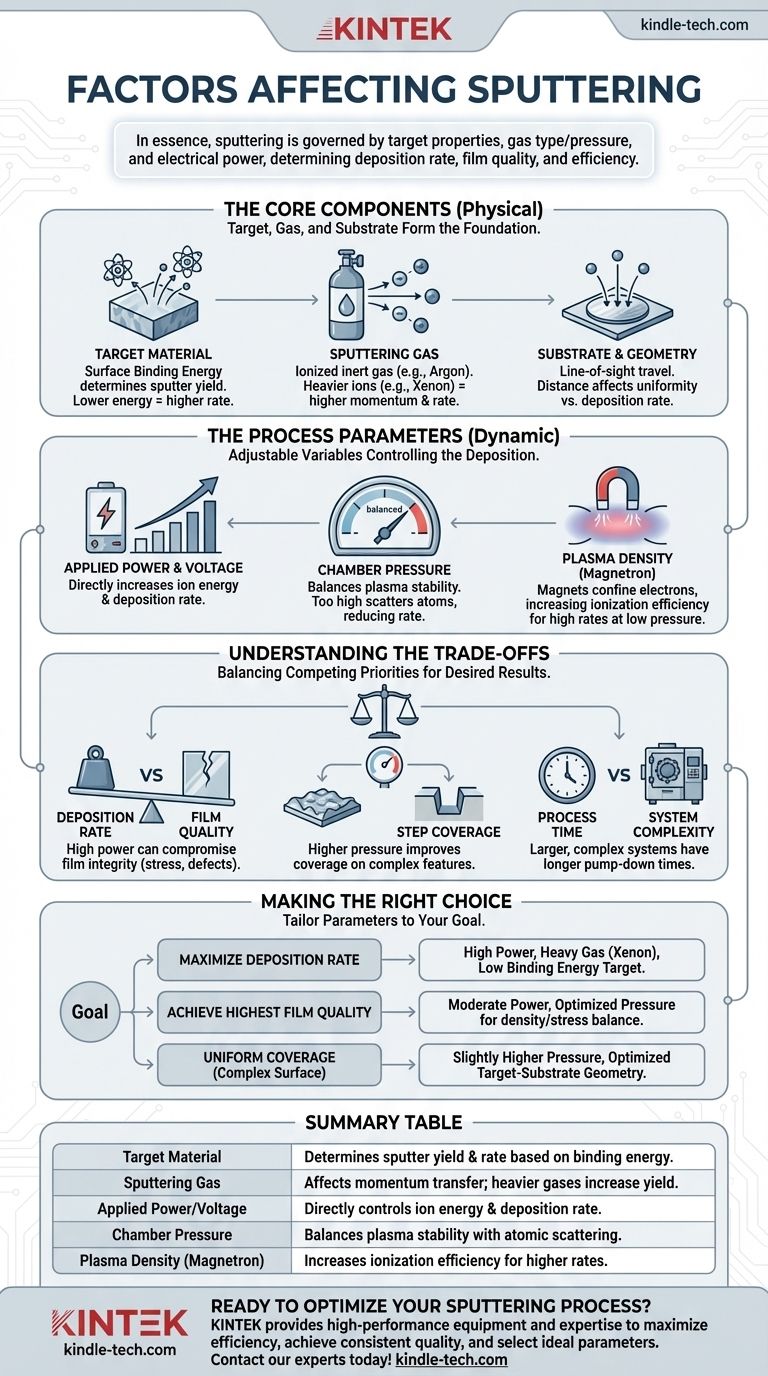

Em essência, o processo de pulverização catódica é governado pelas propriedades do seu material alvo, pelo tipo e pressão do gás de pulverização e pela energia elétrica usada para gerar o plasma. Esses fatores determinam coletivamente a taxa de deposição, a qualidade do filme fino resultante e a eficiência geral do processo.

Dominar a pulverização catódica é controlar a interação entre os íons bombardeadores e o material alvo. A energia dos íons, o ambiente por onde eles viajam e a natureza do próprio alvo são as principais alavancas que você pode usar para projetar um resultado específico.

Os Componentes Essenciais: Alvo, Gás e Substrato

Os materiais físicos e sua disposição formam a base do processo de pulverização catódica. Alterar qualquer um desses componentes essenciais alterará fundamentalmente o resultado.

O Papel do Material Alvo

O material que você pretende depositar é conhecido como alvo. Suas propriedades físicas são um fator crítico.

Todo material tem uma energia de ligação superficial, que é a energia necessária para desalojar um átomo de sua superfície. Materiais com energias de ligação mais baixas pulverizarão mais facilmente, resultando em uma taxa de deposição mais alta.

O Gás de Pulverização

Um plasma é criado ionizando um gás inerte, que é então acelerado em direção ao alvo. O argônio é a escolha mais comum devido à sua abundância relativa e custo-benefício.

A massa dos íons de gás interage com os átomos do alvo. Íons mais pesados, como o xenônio, podem transferir momento de forma mais eficiente, levando a um maior rendimento de pulverização e deposição mais rápida, embora a um custo mais alto.

O Substrato e a Geometria da Câmara

Os átomos pulverizados viajam do alvo e se depositam no substrato. A distância e a orientação entre esses dois elementos importam.

Essa viagem ocorre em grande parte por linha de visão. Uma distância maior pode melhorar a uniformidade do filme em todo o substrato, mas também diminuirá a taxa de deposição, pois mais átomos pulverizados podem se depositar nas paredes da câmara.

Os Parâmetros do Processo: Potência, Pressão e Plasma

Uma vez definida a configuração física, o processo é controlado por um conjunto de parâmetros dinâmicos. Estas são as variáveis que você ajusta durante a própria deposição.

Potência e Tensão Aplicadas

Um campo elétrico é usado para ionizar o gás de pulverização e acelerar os íons resultantes em direção ao alvo.

Aumentar a potência ou tensão energiza mais íons e os acelera com maior força. Isso aumenta diretamente a taxa na qual os átomos são ejetados do alvo, levando a uma maior taxa de deposição.

Pressão da Câmara

A pressão do gás dentro da câmara de vácuo é um equilíbrio delicado. Deve ser baixa o suficiente para criar um ambiente limpo, mas alta o suficiente para sustentar um plasma estável.

Se a pressão for muito alta, os átomos pulverizados colidirão com muitas moléculas de gás, espalhando-os e reduzindo sua energia antes de atingirem o substrato. Isso diminui a taxa de deposição e pode afetar a estrutura do filme.

Densidade e Confinamento do Plasma

Em sistemas modernos, ímãs são colocados atrás do alvo (uma técnica chamada pulverização catódica por magnetron). Esses ímãs prendem elétrons perto da superfície do alvo.

Esse confinamento aumenta drasticamente a eficiência da ionização do gás, criando um plasma mais denso exatamente onde é necessário. Isso permite altas taxas de deposição em pressões mais baixas, melhorando tanto a velocidade quanto a qualidade do filme.

Compreendendo as Compensações

Otimizar a pulverização catódica não é maximizar um fator, mas equilibrar prioridades concorrentes. Compreender essas compensações é fundamental para alcançar as propriedades de filme desejadas.

Taxa de Deposição vs. Qualidade do Filme

Aumentar agressivamente a potência para maximizar a taxa de deposição pode ser contraproducente. O bombardeio de alta energia pode induzir estresse, criar defeitos ou gerar calor excessivo, comprometendo a qualidade e a integridade do filme em crescimento.

Pressão do Gás vs. Cobertura

Embora a pressão mais baixa aumente a taxa de deposição, uma pressão mais alta pode, às vezes, ser desejável. O aumento do espalhamento de átomos pulverizados pode ajudar a revestir as paredes laterais de características tridimensionais complexas em um substrato, uma propriedade conhecida como cobertura de degrau.

Tempo de Processo vs. Complexidade do Sistema

O tempo total do ciclo do processo não é apenas o tempo de deposição. Inclui também o tempo necessário para que o sistema de bombeamento atinja o vácuo necessário. Câmaras de vácuo maiores e mais complexas podem oferecer mais recursos, mas terão tempos de bombeamento mais longos, impactando a produtividade geral.

Fazendo a Escolha Certa para o Seu Objetivo

Seus parâmetros ideais dependem inteiramente do que você está tentando alcançar. Use esses princípios para guiar suas decisões.

- Se o seu foco principal é maximizar a taxa de deposição: Use uma configuração de alta potência, um gás de pulverização pesado como o xenônio e selecione um material alvo com baixa energia de ligação superficial.

- Se o seu foco principal é alcançar a mais alta qualidade de filme: Opere em um nível de potência moderado e otimize a pressão da câmara para equilibrar a taxa de deposição com o estresse e a densidade do filme.

- Se o seu foco principal é a cobertura uniforme em uma superfície complexa: Considere operar em uma pressão ligeiramente mais alta para encorajar o espalhamento atômico e otimize a geometria alvo-substrato.

Em última análise, controlar o processo de pulverização catódica é uma questão de gerenciar precisamente as interações de energia e partículas dentro de um ambiente de vácuo controlado.

Tabela Resumo:

| Fator | Influência Primária no Processo |

|---|---|

| Material Alvo | Determina o rendimento de pulverização e a taxa de deposição com base na energia de ligação superficial. |

| Gás de Pulverização | Afeta a transferência de momento; gases mais pesados (por exemplo, Xenônio) aumentam o rendimento. |

| Potência/Tensão Aplicada | Controla diretamente a energia dos íons e a taxa de deposição. |

| Pressão da Câmara | Equilibra a estabilidade do plasma com o espalhamento atômico e a qualidade do filme. |

| Densidade do Plasma (Magnetron) | Aumenta a eficiência de ionização para taxas mais altas em pressões mais baixas. |

Pronto para Otimizar o Seu Processo de Pulverização Catódica?

Escolher os parâmetros certos é fundamental para alcançar as propriedades desejadas do filme fino, seja sua prioridade alta taxa de deposição, qualidade superior do filme ou cobertura uniforme. A KINTEK é especializada em equipamentos e consumíveis de laboratório de alto desempenho, incluindo alvos e sistemas de pulverização catódica, para ajudá-lo a controlar precisamente todos os aspectos do seu processo de deposição.

Nós fornecemos as ferramentas e a experiência para ajudá-lo a:

- Maximizar a eficiência da deposição.

- Obter filmes finos consistentes e de alta qualidade.

- Selecionar o material alvo e os parâmetros de processo ideais para sua aplicação.

Vamos discutir as suas necessidades específicas de laboratório. Entre em contato com nossos especialistas hoje para encontrar a solução de pulverização catódica perfeita para suas metas de pesquisa ou produção!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização de Porcelana Dental a Vácuo

As pessoas também perguntam

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Quais são os usos do PECVD? Um Guia para Deposição de Filmes Finos em Baixa Temperatura