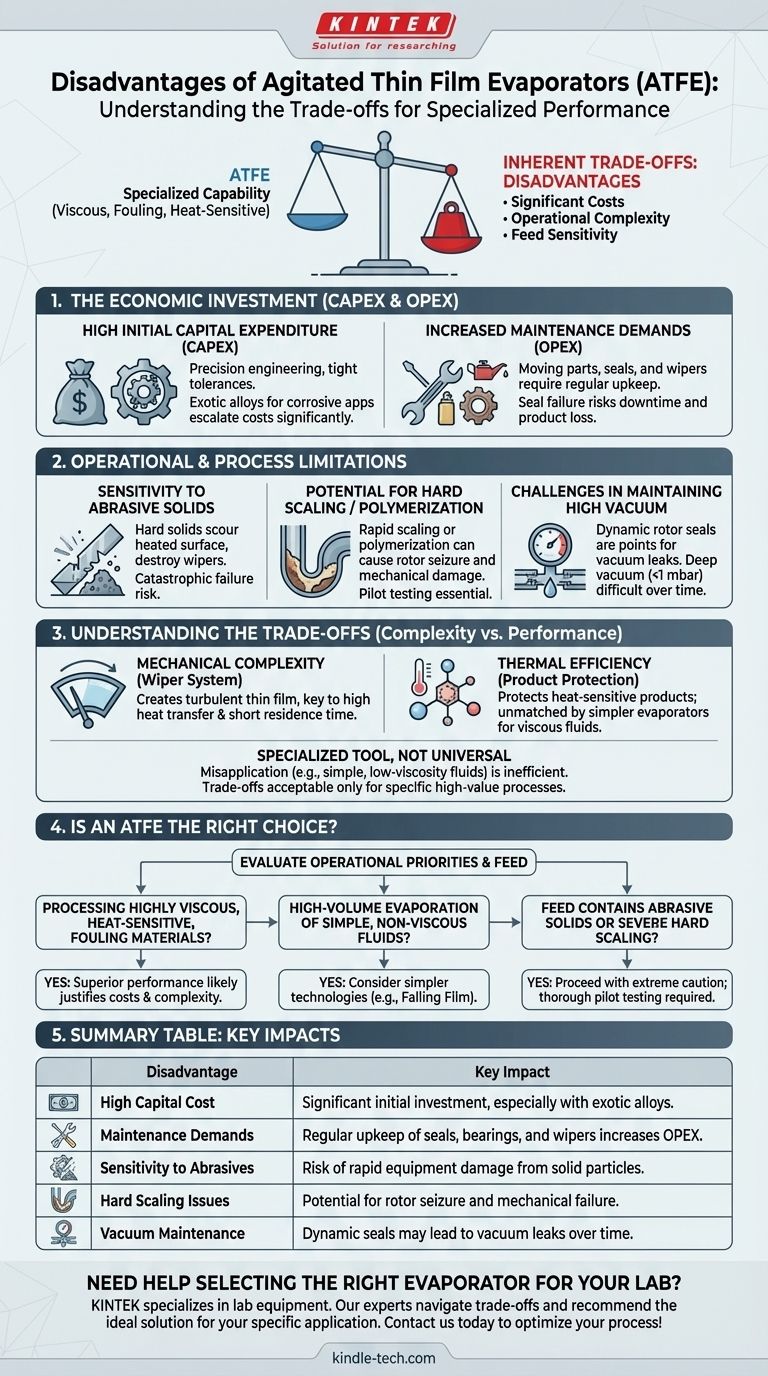

Embora altamente eficazes para aplicações específicas, um evaporador de filme fino agitado (ATFE) não é uma solução universal. Suas principais desvantagens são os custos significativos de capital e manutenção, a complexidade operacional devido à sua natureza mecânica e uma sensibilidade crítica a certas características do fluxo de alimentação, como a presença de sólidos abrasivos ou materiais que causam incrustação dura.

As desvantagens de um ATFE não são falhas de projeto, mas sim trocas inerentes à sua capacidade especializada. O custo elevado e a complexidade mecânica são o preço pela sua capacidade única de processar produtos altamente viscosos, que sujam e sensíveis ao calor com eficiência excepcional.

O Investimento Econômico: Custos de Capital e Operacionais

A barreira mais imediata para a adoção da tecnologia ATFE é frequentemente financeira. Tanto a compra inicial quanto a manutenção a longo prazo exigem um investimento significativo em comparação com projetos de evaporadores estáticos mais simples.

Elevada Despesa de Capital Inicial (CAPEX)

Um ATFE é um equipamento projetado com precisão. O rotor interno, os limpadores e o corpo do evaporador meticulosamente usinado exigem tolerâncias apertadas, o que eleva os custos de fabricação.

Quando ligas exóticas são necessárias para aplicações corrosivas, esses custos aumentam substancialmente mais do que seriam para um vaso mais simples, como um evaporador de filme descendente.

Demandas de Manutenção Aumentadas

Ao contrário dos evaporadores estáticos, um ATFE possui peças móveis sujeitas a desgaste. Os rolamentos do rotor e, mais criticamente, as vedações mecânicas são itens de manutenção regular.

A falha da vedação pode levar à perda de vácuo e contaminação do produto, resultando em tempo de inatividade operacional dispendioso. Os limpadores também precisam de inspeção e substituição periódicas, o que aumenta a despesa operacional (OPEX) a longo prazo.

Limitações Operacionais e de Processo

Além do custo, um ATFE apresenta desafios operacionais específicos e é inadequado para certas condições de processo. Compreender essas limitações é fundamental para evitar a má aplicação custosa da tecnologia.

Sensibilidade a Sólidos Abrasivos

O cerne do projeto de um ATFE é o pequeno e preciso espaço entre as lâminas do limpador e a parede aquecida. A introdução de um fluxo de alimentação com sólidos duros e abrasivos pode levar rapidamente a uma falha catastrófica.

Esses sólidos podem ficar presos no espaço, desgastando a superfície aquecida e destruindo os limpadores. Esse dano é caro de reparar e compromete severamente o desempenho do evaporador.

Potencial para Incrustação Dura ou Polimerização

Embora excelente para muitos materiais que causam incrustação, um ATFE pode ter dificuldades com substâncias que formam incrustações extremamente duras ou polimerizam rapidamente na superfície aquecida.

Se a incrustação se acumular a um ponto em que não possa ser removida pelos limpadores, isso pode fazer com que o rotor trave, levando a danos mecânicos graves. Testes piloto são essenciais para verificar a compatibilidade.

Desafios na Manutenção de Alto Vácuo

O eixo rotativo do rotor deve passar por uma vedação no corpo do evaporador. Essa vedação dinâmica é um ponto comum de vazamentos de vácuo, especialmente à medida que se desgasta com o tempo.

Atingir e manter um vácuo muito profundo (abaixo de 1 mbar) pode ser mais desafiador em um ATFE em comparação com um sistema estático que depende apenas de gaxetas estacionárias.

Compreendendo as Trocas

As desvantagens de um ATFE devem ser ponderadas em relação às suas capacidades de processamento exclusivas. A decisão de usar um é sempre uma questão de equilibrar a complexidade com as necessidades de desempenho.

Complexidade Mecânica vs. Eficiência Térmica

O componente que cria complexidade — o sistema de limpador rotativo — é o que possibilita as principais vantagens do ATFE.

Os limpadores criam um filme fino e turbulento que alcança coeficientes de transferência de calor muito altos e minimiza o tempo de residência. Isso protege produtos sensíveis ao calor da degradação térmica, um feito que evaporadores mais simples não conseguem igualar para fluidos viscosos.

Ferramenta Especializada, Não uma Solução Universal

Usar um ATFE para uma aplicação simples, de baixa viscosidade e não sensível ao calor (como concentrar água com açúcar) seria um erro. Um evaporador de filme descendente ou de circulação forçada muito mais barato e simples seria mais apropriado.

As desvantagens do ATFE só são verdadeiramente "desvantagens" quando a tecnologia está desalinhada com o objetivo do processamento. Para a aplicação correta, elas são trocas necessárias e aceitáveis.

O ATFE é a Escolha Certa para o Seu Processo?

Para tomar uma decisão definitiva, avalie a tecnologia no contexto de suas prioridades operacionais específicas e características do fluxo de alimentação.

- Se o seu foco principal é processar materiais altamente viscosos, sensíveis ao calor ou que causam incrustação: O desempenho superior e a proteção do produto oferecidos por um ATFE provavelmente justificarão seus custos e complexidade.

- Se o seu foco principal é a evaporação de alto volume de fluidos simples e não viscosos: Uma tecnologia menos complexa e mais barata, como um evaporador de efeito múltiplo ou de filme descendente, é uma escolha mais econômica e prática.

- Se o seu fluxo de alimentação contém sólidos abrasivos ou tem tendências severas de incrustação dura: Você deve proceder com extrema cautela e realizar testes piloto completos para evitar danos rápidos e graves ao equipamento.

Compreender essas desvantagens é o primeiro passo para selecionar a tecnologia mais eficaz e econômica para o seu objetivo específico.

Tabela Resumo:

| Desvantagem | Impacto Principal |

|---|---|

| Alto Custo de Capital | Investimento inicial significativo, especialmente com ligas exóticas |

| Demandas de Manutenção | Manutenção regular de vedações, rolamentos e limpadores aumenta o OPEX |

| Sensibilidade a Abrasivos | Risco de danos rápidos ao equipamento por partículas sólidas |

| Problemas de Incrustação Dura | Potencial para travamento do rotor e falha mecânica |

| Manutenção do Vácuo | Vedações dinâmicas podem levar a vazamentos de vácuo com o tempo |

Precisa de ajuda para selecionar o evaporador certo para o seu laboratório? A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais. Nossos especialistas podem ajudá-lo a navegar pelas trocas dos evaporadores de filme fino agitado e recomendar a solução ideal para sua aplicação específica — seja você processando materiais viscosos e sensíveis ao calor ou necessitando de uma alternativa mais econômica. Entre em contato conosco hoje para otimizar seu processo de evaporação e maximizar a eficiência!

Guia Visual

Produtos relacionados

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Barco de Evaporação de Tungstênio para Deposição de Filmes Finos

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Como os homogeneizadores ultrassônicos de alto desempenho facilitam a esfoliação de LDH? Domine a Montagem Eletrostática Precisa

- Como o tratamento térmico afeta as propriedades mecânicas? Um Guia para Otimizar Resistência, Tenacidade e Durabilidade

- O que é o processo de dimensionamento na sinterização? Controle Dimensional Mestre para Peças de Precisão

- Quais são os parâmetros da sinterização? Dominando Temperatura, Tempo, Pressão e Composição

- Qual é o propósito de lixar amostras da liga N10276 com lixa de carbeto de silício (SiC) de malha 1000? Garanta dados de corrosão confiáveis

- Quais são as aplicações do vidro de sílica fundida? Desbloqueie o Desempenho Extremo para Ambientes Exigentes

- Como um sistema de reação de aquecimento controlado alcança o controle de morfologia para nanopartículas de platina?

- O que é revestimento por pulverização catódica (sputter coating) em MEV? Guia Essencial para Prevenir Carregamento e Melhorar a Qualidade da Imagem