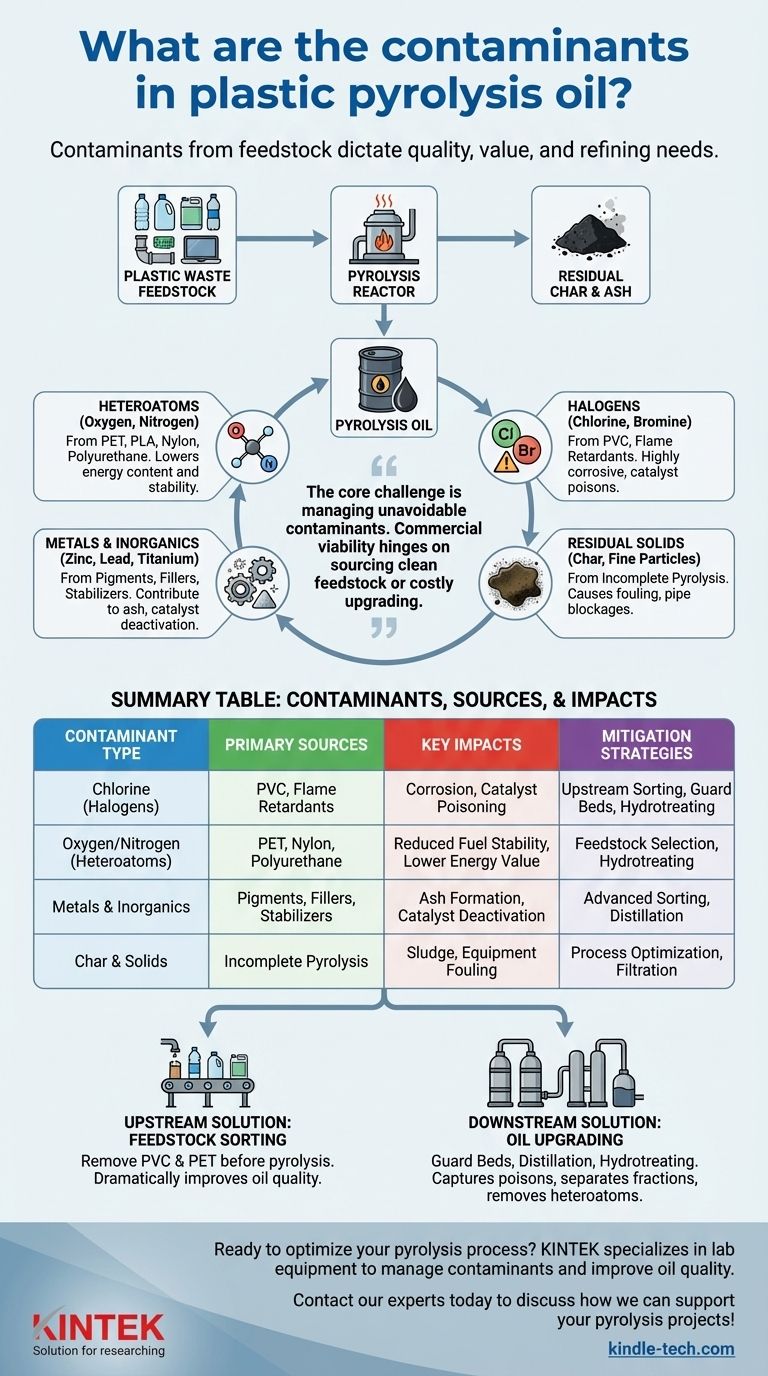

Os principais contaminantes no óleo de pirólise de plástico são heteroátomos, halogênios, metais e sólidos inorgânicos que se originam diretamente da composição da matéria-prima de resíduos plásticos. Essas impurezas incluem cloro do PVC, oxigênio do PET, nitrogênio de poliamidas, bromo de retardadores de chama e vários metais usados como pigmentos e estabilizadores. A presença e a concentração desses contaminantes determinam a qualidade, o valor e a adequação do óleo para refino posterior.

O desafio central da pirólise de plástico não é simplesmente converter plástico em óleo, mas sim gerenciar os contaminantes inevitáveis herdados do resíduo original. A viabilidade comercial de qualquer operação de pirólise depende de sua capacidade de obter matéria-prima limpa ou implementar etapas de aprimoramento caras para purificar o produto final.

A Origem dos Contaminantes: Do Resíduo ao Óleo

O princípio químico é simples: o que você coloca no reator é o que você obtém. Ao contrário do petróleo bruto, que foi refinado naturalmente ao longo de milênios, o resíduo plástico é uma mistura complexa de polímeros, aditivos e materiais não plásticos.

Heteroátomos: Os Elementos Não Hidrocarbonetos

Combustíveis ideais são hidrocarbonetos puros (hidrogênio e carbono). Muitos plásticos comuns, no entanto, contêm outros elementos chamados heteroátomos, que se integram à estrutura molecular do óleo.

Os mais significativos são o oxigênio, proveniente do Tereftalato de Polietileno (PET) e do Ácido Polilático (PLA), e o nitrogênio, proveniente de poliamidas (Nylon) e poliuretano. Esses elementos resultam em compostos oxigenados e nitrogenados que diminuem o teor de energia e a estabilidade do óleo.

Halogênios: Cloro e Bromo

Os halogênios são contaminantes particularmente problemáticos. O cloro é o mais notório, vindo principalmente do Cloreto de Polivinila (PVC). Durante a pirólise, ele forma gás ácido clorídrico (HCl) altamente corrosivo, que pode danificar gravemente os equipamentos e envenenar os catalisadores de refino a jusante.

O bromo origina-se de retardadores de chama bromados (BFRs) comumente usados em plásticos de eletrônicos (por exemplo, ABS) e materiais de construção. Assim como o cloro, é altamente corrosivo e um veneno para catalisadores.

Metais e Inorgânicos

Os plásticos contêm uma ampla gama de aditivos inorgânicos. Estes incluem pigmentos (por exemplo, dióxido de titânio para branco), cargas (por exemplo, carbonato de cálcio para dar volume) e estabilizadores que podem conter zinco, chumbo e cádmio.

Durante a pirólise, esses materiais se concentram em grande parte no subproduto sólido de carvão (char). No entanto, alguns podem ser transportados para o óleo como partículas finas ou compostos organometálicos voláteis, contribuindo para a formação de cinzas e atuando como venenos para catalisadores.

Carvão Residual (Char) e Cinzas

Nem todo material orgânico vaporiza durante a pirólise. Um resíduo sólido conhecido como carvão (char) é sempre produzido. Partículas finas desse carvão podem ficar presas nos vapores de óleo e condensar com o líquido, criando um lodo físico que pode bloquear tubulações e sujar equipamentos.

Compreendendo o Impacto dos Contaminantes

Esses contaminantes não são impurezas menores; eles limitam fundamentalmente o uso do óleo de pirólise e criam riscos operacionais significativos.

Corrosão e Danos ao Equipamento

O ácido clorídrico (do PVC) e o ácido bromídrico (dos BFRs) são extremamente corrosivos para o aço, especialmente nas altas temperaturas de um sistema de pirólise. Isso exige o uso de ligas caras e cronogramas de manutenção robustos, aumentando os custos de capital e operacionais.

Envenenamento do Catalisador

Talvez a maior barreira para o uso de óleo de pirólise seja o envenenamento do catalisador. Refinarias de petróleo tradicionais usam catalisadores altamente sensíveis para processos como craqueamento catalítico fluido (FCC) e hidrotratamento.

Elementos como cloro, enxofre, nitrogênio, chumbo e zinco desativam permanentemente esses catalisadores, mesmo em níveis de partes por milhão. Isso torna o coprocessamento de óleo de pirólise com petróleo bruto convencional impossível sem pré-tratamento extenso e caro.

Qualidade e Estabilidade Reduzidas do Combustível

Os oxigenados reduzem o poder calorífico do óleo, o que significa que mais dele precisa ser queimado para produzir a mesma quantidade de energia. Além disso, compostos contendo oxigênio e nitrogênio são frequentemente reativos, fazendo com que o óleo se degrade lentamente, polimerize e forme gomas e sedimentos durante o armazenamento.

Armadilhas Comuns e Estratégias de Mitigação

Abordar os contaminantes requer uma abordagem em nível de sistema, envolvendo concessões entre custo, complexidade e qualidade do produto final.

O Mito de uma Matéria-Prima "Limpa"

Mesmo um fluxo aparentemente limpo de um único tipo de plástico, como o polipropileno, ainda conterá misturas proprietárias de estabilizadores, pigmentos e auxiliares de processamento. Assumir que qualquer resíduo plástico do mundo real é "puro" é um erro comum e custoso.

Solução a Montante: Classificação da Matéria-Prima

A estratégia mais eficaz é remover os plásticos problemáticos antes que entrem no reator. Tecnologias avançadas de classificação podem identificar e separar PVC e PET, que são as fontes dos contaminantes de cloro e oxigênio mais problemáticos. Isso adiciona custo e complexidade, mas melhora drasticamente a qualidade do óleo resultante.

Solução a Jusante: Aprimoramento do Óleo

Após a produção, o óleo de pirólise deve ser "aprimorado" para atender às especificações da refinaria. Este é um processo de múltiplas etapas que pode incluir:

- Leitos de Proteção (Guard Beds): Uso de adsorventes para capturar venenos específicos, como o cloro.

- Destilação: Separação do óleo em diferentes frações, semelhante a uma refinaria tradicional.

- Hidrotratamento: Um processo de alta pressão e alta temperatura que usa hidrogênio e um catalisador para remover heteroátomos (Cl, N, O, S) e saturar moléculas instáveis. Isso é eficaz, mas intensivo em energia e caro.

Fazendo a Escolha Certa para o Seu Objetivo

Sua estratégia para gerenciar contaminantes deve se alinhar com seu objetivo de produto final.

- Se seu foco principal é produzir uma matéria-prima pronta para refinaria: Sua prioridade absoluta deve ser o pré-tratamento agressivo para remover o cloro (PVC) e o aprimoramento abrangente a jusante, especialmente o hidrotratamento.

- Se seu foco principal é criar um combustível de menor grau para fornos ou caldeiras: Você pode tolerar níveis mais altos de alguns contaminantes, mas o cloro e os metais ainda devem ser minimizados para evitar corrosão e problemas operacionais.

- Se seu foco principal é avaliar a viabilidade econômica de um projeto de pirólise: O custo da remoção de contaminantes — tanto a classificação a montante quanto o aprimoramento a jusante — deve ser um item central em seu modelo financeiro, pois muitas vezes determina a lucratividade.

Compreender e gerenciar esses contaminantes é o desafio de engenharia central que separa um processo teórico de uma solução de economia circular comercialmente bem-sucedida.

Tabela Resumo:

| Tipo de Contaminante | Fontes Primárias | Impactos Principais |

|---|---|---|

| Cloro (Halogênios) | PVC, retardadores de chama | Corrosão, envenenamento do catalisador |

| Oxigênio/Nitrogênio (Heteroátomos) | PET, Nylon, poliuretano | Estabilidade reduzida do combustível, menor valor energético |

| Metais e Inorgânicos | Pigmentos, cargas, estabilizadores | Formação de cinzas, desativação do catalisador |

| Carvão (Char) e Sólidos | Pirólise incompleta | Lodo, incrustação de equipamentos |

Pronto para otimizar seu processo de pirólise com equipamentos de laboratório confiáveis? A KINTEK é especializada em fornos, reatores e ferramentas analíticas que ajudam você a gerenciar contaminantes e melhorar a qualidade do óleo. Se você está escalando P&D ou garantindo a eficiência operacional, nossas soluções são projetadas para as necessidades do seu laboratório. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar seus projetos de pirólise!

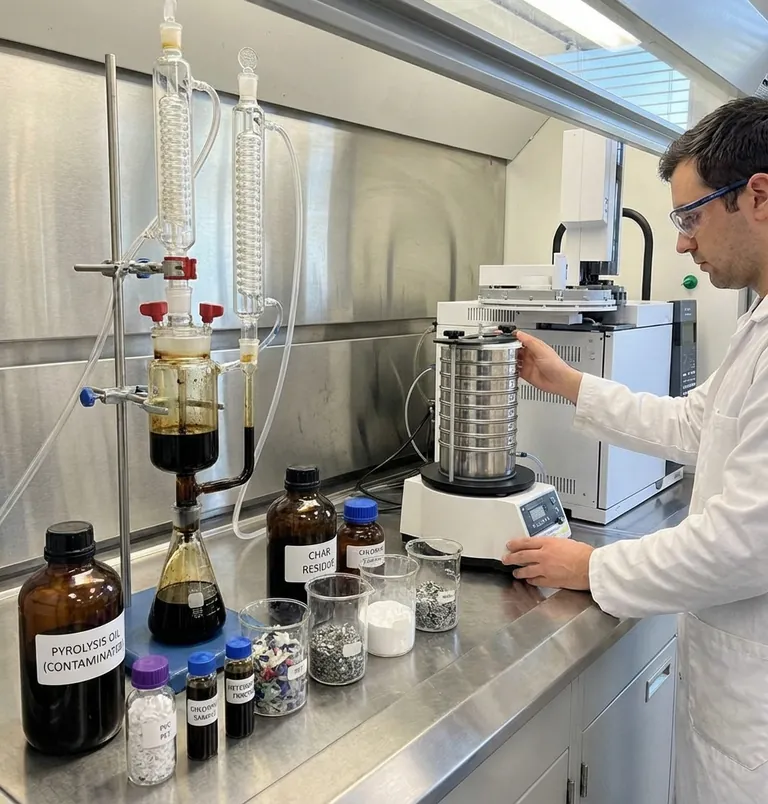

Guia Visual

Produtos relacionados

- Peneiras de Teste de Laboratório e Máquina Vibratória de Peneira

- Fabricante Personalizado de Peças de PTFE Teflon para Peneira de Malha F4 de PTFE

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Células Eletrolíticas PEM Personalizáveis para Diversas Aplicações de Pesquisa

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

As pessoas também perguntam

- Por que um sistema de peneiramento padronizado é necessário para a pesquisa de capim-elefante? Garante Consistência Confiável da Amostra

- Como os sistemas de peneiração de alta precisão beneficiam a preparação de zeólitos? Maximizando a Adsorção para Tratamento de Águas Residuais

- Qual é a importância de usar um sistema de peneiramento fino para partículas de catalisador? Otimizar o tamanho para máxima reatividade

- Por que a classificação de pós usando peneiras padrão é essencial para reações SHS? Desbloqueie Resultados Superiores de Nitretação

- Quais são as desvantagens da máquina de peneiramento? Limitações chave na análise do tamanho de partículas