Embora seja uma técnica indispensável para filmes finos de alta qualidade, a pulverização catódica não está isenta de desvantagens significativas. As principais desvantagens são as suas taxas de deposição relativamente lentas, o alto custo inicial do equipamento e o potencial de aquecimento do substrato e danos materiais devido ao processo de alta energia. Também introduz desafios únicos em relação à contaminação do filme e limitações de materiais.

A pulverização catódica é um processo que prioriza a qualidade do filme, a adesão e a versatilidade do material em detrimento da velocidade bruta e do baixo custo. As suas desvantagens são fundamentalmente as compensações necessárias para alcançar esta precisão, que podem ser mitigadas — mas não eliminadas — por técnicas de pulverização catódica mais avançadas e caras.

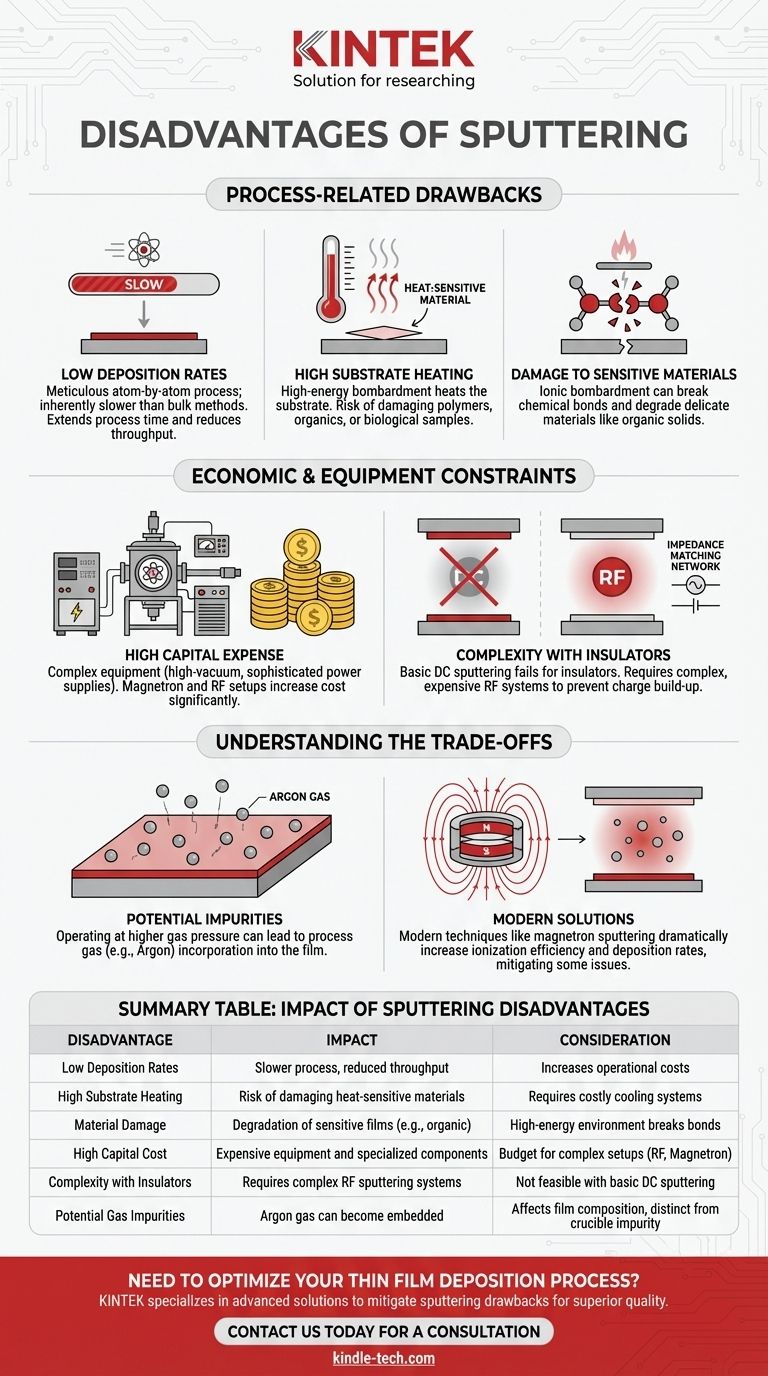

Desvantagens Relacionadas ao Processo

A física central da pulverização catódica dá origem a várias limitações inerentes que devem ser gerenciadas.

Baixas Taxas de Deposição

A pulverização catódica é um processo físico átomo por átomo. Esta camada meticulosa resulta em filmes de alta qualidade, mas é inerentemente mais lenta do que processos em massa como a evaporação térmica.

As taxas de deposição para alguns materiais, particularmente óxidos e nitretos como o SiO2, são notoriamente baixas. Isso prolonga o tempo do processo, o que, por sua vez, aumenta os custos operacionais e reduz a produtividade em um ambiente de produção.

Alto Aquecimento do Substrato

O substrato é bombardeado por partículas de alta energia, incluindo átomos pulverizados do alvo e íons do plasma. Essa transferência de energia inevitavelmente aquece o substrato.

Esse aquecimento pode ser prejudicial a materiais sensíveis ao calor, como polímeros, eletrônicos orgânicos ou amostras biológicas. Embora sistemas de resfriamento de substrato possam ser implementados, eles aumentam o custo e a complexidade do sistema.

Danos a Materiais Sensíveis

O mesmo bombardeio iônico que pulveriza o alvo também pode danificar o filme em crescimento e o próprio substrato.

Esta é uma questão crítica para materiais com estruturas químicas delicadas, como sólidos orgânicos. O ambiente de plasma de alta energia pode facilmente quebrar ligações químicas e degradar o material, tornando o filme depositado inútil.

Restrições Econômicas e de Equipamento

Além da física, a pulverização catódica apresenta desafios práticos e financeiros significativos.

Alto Custo de Capital

Os sistemas de pulverização catódica são complexos e caros. O equipamento necessário inclui uma câmara de alto vácuo, controladores precisos de fluxo de gás e fontes de alimentação sofisticadas.

Os custos aumentam ainda mais para configurações mais avançadas. Por exemplo, a pulverização catódica por magnetron, que aumenta as taxas de deposição, e a pulverização catódica por RF, que é necessária para materiais isolantes, exigem componentes mais especializados e caros.

A Pulverização Catódica de Isolantes Adiciona Complexidade

A pulverização catódica por CC (Corrente Contínua) básica não pode ser usada para depositar materiais eletricamente isolantes. Uma carga positiva se acumula na superfície do alvo isolante, repelindo os íons do gás de pulverização e interrompendo o processo.

Para superar isso, é necessária a pulverização catódica por RF (Radiofrequência). Isso envolve fontes de alimentação e redes de casamento de impedância mais complexas e caras, aumentando significativamente o custo total do sistema.

Compreendendo as Compensações

A escolha de um método de deposição requer a ponderação dos prós e contras. As desvantagens da pulverização catódica são frequentemente o preço necessário para as suas vantagens únicas.

O Mito da Pureza Absoluta

Em comparação com a evaporação térmica, a pulverização catódica tem uma maior tendência a introduzir certas impurezas no filme. Como a pulverização catódica opera a uma pressão de gás mais alta, átomos do gás de pulverização (tipicamente Argônio) podem ficar incorporados no filme em crescimento.

No entanto, a pulverização catódica evita a contaminação de um cadinho aquecido, o que pode ser um problema na evaporação. A compensação é entre a potencial incorporação de gás na pulverização catódica versus a potencial incorporação de material do cadinho na evaporação.

Pulverização Catódica Básica vs. Moderna

Muitas das desvantagens mais citadas — taxas extremamente baixas, baixa ionização do plasma e aquecimento severo — são mais proeminentes em configurações básicas de pulverização catódica.

Técnicas modernas como a pulverização catódica por magnetron foram desenvolvidas especificamente para abordar essas questões. Ao usar ímãs para confinar elétrons perto do alvo, os magnetrons aumentam drasticamente a eficiência de ionização do plasma, levando a taxas de deposição mais altas e aquecimento reduzido do substrato.

A Pulverização Catódica é Adequada para a Sua Aplicação?

A decisão de usar a pulverização catódica depende inteiramente dos objetivos e restrições primárias do seu projeto.

- Se o seu foco principal é a qualidade, densidade e adesão do filme: A pulverização catódica é frequentemente a escolha superior, mas você deve orçar os custos mais altos de equipamento e os tempos de processo mais longos.

- Se o seu foco principal é a deposição de alta velocidade e baixo custo: Uma técnica como a evaporação térmica pode ser mais adequada, desde que a sua menor densidade e adesão do filme sejam aceitáveis para a sua aplicação.

- Se você está trabalhando com materiais sensíveis ao calor ou orgânicos: Você deve avaliar cuidadosamente as opções de resfriamento do substrato e confirmar que o próprio processo de pulverização catódica não é muito destrutivo para a integridade do seu material.

- Se você precisa depositar uma ampla variedade de materiais, incluindo ligas e isolantes: A pulverização catódica oferece versatilidade inigualável, mas a deposição de isolantes exigirá investimento em um sistema de pulverização catódica por RF mais complexo.

Em última análise, compreender essas desvantagens permite que você aproveite os poderosos pontos fortes da pulverização catódica para aplicações onde a qualidade e o desempenho do material não podem ser comprometidos.

Tabela Resumo:

| Desvantagem | Impacto |

|---|---|

| Baixas Taxas de Deposição | Tempo de processo mais lento, produtividade reduzida |

| Alto Aquecimento do Substrato | Risco de danificar materiais sensíveis ao calor |

| Danos Materiais | Íons de alta energia podem degradar filmes sensíveis |

| Alto Custo de Capital | Câmaras de vácuo e fontes de alimentação caras |

| Complexidade com Isolantes | Requer pulverização catódica por RF para materiais não condutores |

| Potenciais Impurezas de Gás | Gás Argônio pode ficar incorporado no filme |

Precisa otimizar seu processo de deposição de filmes finos? Na KINTEK, somos especializados em soluções avançadas de equipamentos de laboratório para desafios precisos de revestimento de materiais. Nossos sistemas de pulverização catódica são projetados para mitigar desvantagens comuns como aquecimento do substrato e contaminação, entregando qualidade e adesão de filme superiores para suas necessidades de pesquisa ou produção. Deixe nossos especialistas ajudá-lo a selecionar o equipamento certo para sua aplicação específica — entre em contato conosco hoje para discutir os requisitos do seu projeto!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Fabricante Personalizado de Peças de PTFE Teflon para Barra Magnética de Agitação

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

As pessoas também perguntam

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação