Em sua essência, a pirólise de plástico é um processo industrial com perigos inerentes. Sua segurança não é garantida pela própria tecnologia, mas depende inteiramente do rigor do projeto de engenharia, da qualidade dos sistemas de controle automatizados e da disciplina de seus operadores humanos. Embora possa ser operada com segurança, ela é fundamentalmente implacável com a negligência ou falhas de projeto.

A questão central é gerenciar um processo de alta temperatura que cria deliberadamente gases e líquidos inflamáveis dentro de um vaso selado e pressurizado. A segurança, portanto, não é uma característica a ser adicionada, mas o princípio fundamental em torno do qual todo o sistema deve ser construído.

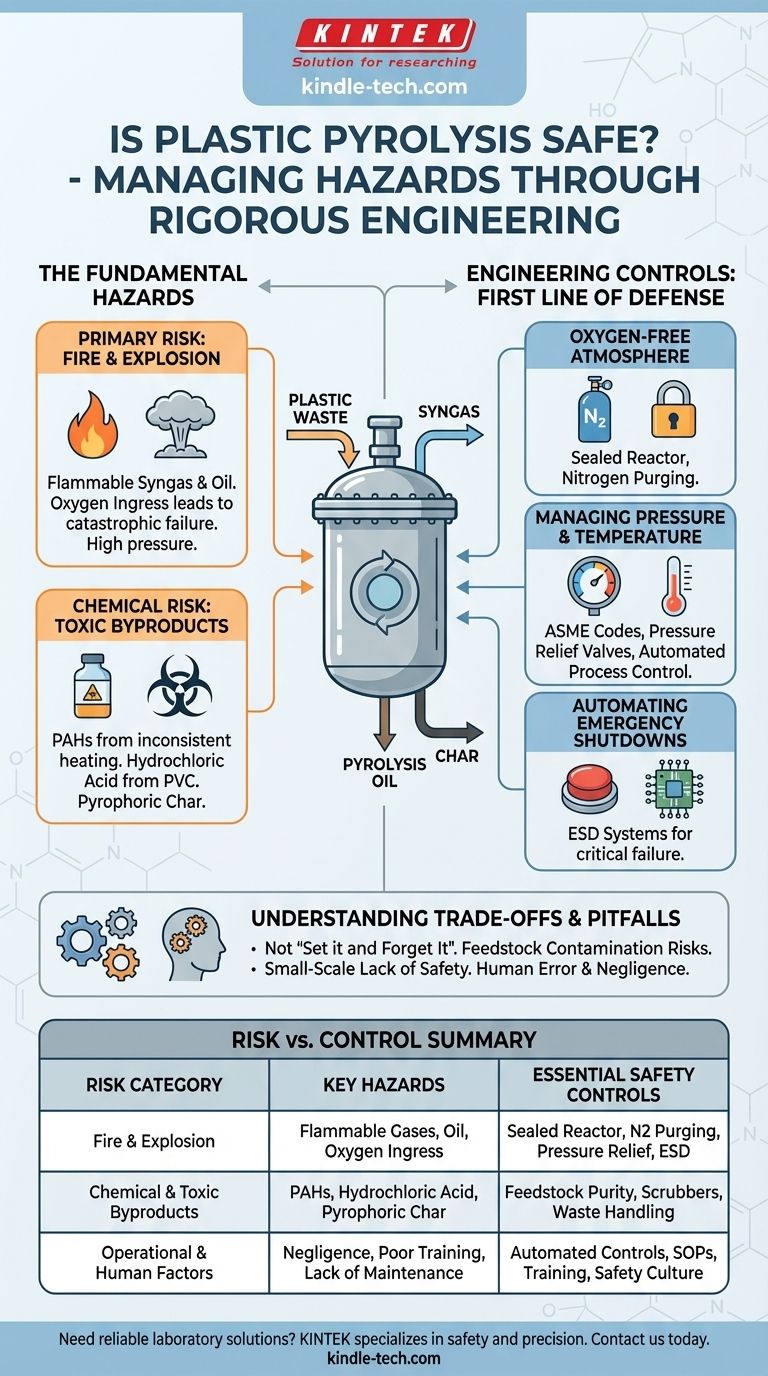

Os Perigos Fundamentais da Pirólise

A pirólise desconstrói plásticos aquecendo-os em um ambiente sem oxigênio. Essa descrição simples esconde uma complexa interação de riscos térmicos, químicos e relacionados à pressão que devem ser ativamente gerenciados.

O Risco Primário: Incêndio e Explosão

O processo gera gás de síntese (syngas), uma mistura de gases inflamáveis como hidrogênio, metano e monóxido de carbono. Este gás é um combustível valioso, mas também um risco significativo de explosão se misturado com o ar.

Da mesma forma, o óleo de pirólise líquido produzido é uma substância inflamável, semelhante a combustível, que requer protocolos cuidadosos de manuseio e armazenamento, semelhantes aos de diesel ou gasolina.

O modo de falha mais crítico é a entrada acidental de oxigênio no reator quente. Isso pode criar uma atmosfera explosiva que, combinada com as altas temperaturas, pode levar à falha catastrófica do vaso.

O Risco Químico: Subprodutos Tóxicos

Embora o objetivo seja criar combustível, reações secundárias e contaminação da matéria-prima podem produzir materiais perigosos. Aquecimento inconsistente ou controle de processo deficiente podem aumentar a formação de Hidrocarbonetos Aromáticos Policíclicos (PAHs).

Matéria-prima que contém cloro, como plásticos de PVC, produzirá ácido clorídrico corrosivo e tóxico, que pode danificar equipamentos e representar um grave risco à saúde.

O resíduo sólido, ou carvão (char), às vezes pode ser pirofórico, o que significa que pode inflamar espontaneamente quando exposto ao oxigênio do ar.

Controles de Engenharia: A Primeira Linha de Defesa

Uma planta de pirólise segura é um testemunho de engenharia robusta. A segurança é incorporada diretamente no hardware e software que executa o processo.

Manutenção de uma Atmosfera Livre de Oxigênio

O cerne da segurança do processo é o reator selado. Este sistema deve ser projetado para evitar qualquer vazamento de ar. As plantas industriais usam sistemas de purga de nitrogênio para eliminar todo o oxigênio antes do início do aquecimento e para manter uma pressão positiva de gás inerte durante a operação.

Gerenciamento de Pressão e Temperatura

Os reatores são construídos de acordo com códigos industriais rigorosos (como o Código ASME de Caldeiras e Vasos de Pressão) para suportar altas pressões operacionais.

Eles são equipados com válvulas de alívio de pressão redundantes e discos de ruptura como falhas mecânicas. Sistemas sofisticados de controle de processo monitoram constantemente a temperatura e a pressão, ajustando automaticamente o aquecimento para evitar excursões perigosas.

Automação de Desligamentos de Emergência

As plantas modernas dependem de sistemas de Desligamento de Emergência (ESD). São protocolos de segurança automatizados que podem desligar os aquecedores, isolar o reator e ventilar a pressão para um flare ou lavador em caso de falha crítica, muitas vezes sem intervenção humana.

Compreendendo as Trocas e Armadilhas Comuns

A lacuna entre a promessa teórica da pirólise e sua execução no mundo real é onde a segurança é mais frequentemente comprometida. Compreender essas armadilhas é crucial para qualquer avaliação.

O Mito de "Configurar e Esquecer"

Os sistemas de pirólise não são aparelhos simples. São complexas plantas químicas que exigem monitoramento constante, operação qualificada e um rigoroso cronograma de manutenção preventiva. Subestimar a complexidade operacional é um erro comum e perigoso.

O Perigo da Contaminação da Matéria-Prima

A segurança e a eficiência da pirólise estão diretamente ligadas à pureza da matéria-prima plástica. Resíduos plásticos misturados, sujos ou não verificados podem introduzir contaminantes que criam saídas tóxicas, corroem equipamentos e interrompem o processo, levando a condições inseguras.

Sistemas de Pequena Escala vs. Escala Industrial

Instalações grandes e de nível industrial geralmente têm capital para investir nos controles sofisticados, redundâncias e automação necessários para uma operação segura.

Por outro lado, unidades menores ou de "quintal" frequentemente carecem desses sistemas de segurança essenciais. Elas são muito mais suscetíveis a vazamentos de oxigênio, sobrepressurização e erro do operador, tornando-as significativamente mais perigosas.

O Fator Humano

Mesmo a planta mais bem projetada pode ser tornada insegura por uma disciplina operacional deficiente. Treinamento abrangente do operador, adesão estrita aos Procedimentos Operacionais Padrão (SOPs) e uma forte cultura de segurança organizacional são requisitos inegociáveis. Como o material de referência observa, a negligência é uma causa primária de acidentes.

Avaliando a Segurança de um Projeto de Pirólise

Sua abordagem para verificar a segurança de uma operação de pirólise deve depender de seu papel e objetivo.

- Se seu foco principal é investimento ou política: Exija verificação por terceiros dos padrões de engenharia da planta (por exemplo, ASME, ATEX), da robustez de seus sistemas de segurança automatizados e do programa de certificação do operador.

- Se seu foco principal é operação ou gerenciamento da planta: Priorize a qualidade do sistema de controle de processo, a clareza dos procedimentos operacionais e de emergência e a profundidade do treinamento prático fornecido.

- Se seu foco principal é a supervisão da comunidade: Insista na transparência em relação aos dados de monitoramento contínuo de emissões, ao histórico de segurança da instalação e ao seu plano de resposta a emergências publicamente disponível.

Uma operação de pirólise verdadeiramente segura é definida não por sua promessa, mas por seu compromisso demonstrável com engenharia rigorosa e disciplina operacional inabalável.

Tabela Resumo:

| Categoria de Risco | Principais Perigos | Controles Essenciais de Segurança |

|---|---|---|

| Incêndio e Explosão | Gás de síntese inflamável, óleo de pirólise, entrada de oxigênio | Reator selado, purga de nitrogênio, válvulas de alívio de pressão, sistemas ESD |

| Subprodutos Químicos e Tóxicos | PAHs, ácido clorídrico (de PVC), carvão pirofórico | Pureza da matéria-prima, controle de temperatura, lavadores, manuseio adequado de resíduos |

| Fatores Operacionais e Humanos | Negligência, treinamento deficiente, falta de manutenção | Controles automatizados, SOPs, treinamento rigoroso do operador, cultura de segurança |

Precisa de soluções confiáveis e seguras para seus processos laboratoriais? A KINTEK é especializada em equipamentos e consumíveis de laboratório de alta qualidade, projetados com segurança e precisão em mente. Seja você gerenciando processos térmicos ou manuseando materiais complexos, nossos produtos são projetados para atender a padrões rigorosos. Entre em contato conosco hoje para saber como podemos apoiar os objetivos de segurança e eficiência do seu laboratório.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

As pessoas também perguntam

- Quais são os gases combustíveis da pirólise? Compreendendo o subproduto chave para a autossuficiência energética

- Qual é a temperatura da reação de pirólise rápida? Obtenha Rendimentos Ótimos de Bio-óleo com Controle Térmico Preciso

- Por que a pirólise é melhor? Transforme resíduos em recursos valiosos como biocarvão e biocombustíveis.

- Qual é a composição do produto da pirólise? Desbloqueie o Potencial do Biochar, Bio-Óleo e Gás de Síntese

- Quais são os produtos da pirólise rápida? Bio-óleo, Bio-carvão e Gás de Síntese Explicados

- Que equipamento é usado na pirólise? Escolhendo o Reator Certo para sua Matéria-Prima e Produtos

- O que é a pirólise de biomassa para a produção de biocombustíveis? Transformando Resíduos em Energia Renovável

- Quais são os diferentes tipos de reações de pirólise? Um guia para otimizar biochar, bio-óleo e gás de síntese